水性环氧树脂/丁苯橡胶复合改性乳化沥青的制备及性能

2021-06-24孟勇军赵启雄卢祖标刘直荣徐锐光雷雨龙

孟勇军,赵启雄,卢祖标,刘直荣,徐锐光,雷雨龙

(1. 广西大学土木建筑工程学院,南宁 530004; 2. 工程防灾与结构安全教育部重点实验室,南宁 530004; 3. 广西特殊地质公路安全工程技术研究中心,南宁 530004)

乳化沥青是一种以沥青为分散相,分散到水相中形成常温下呈液态的乳液,具有常温下流动性好、节约能源和材料环保且使用方便等优点[1],常被用作路面结合料和层间黏结料,在雾封层、超薄磨耗层、微表处等路面结构形式上广泛应用[2-4]。

单一乳化沥青由于黏度低、强度不足、高低温性能差,路用效果不理想[5]。目前,道路工程中常用改性乳化沥青有丁苯橡胶(styrene-butadiene rubber,SBR)改性乳化沥青和苯乙烯-丁二烯-苯乙烯(styrene-butadiene-styrene,SBS)改性乳化沥青两大类,SBR改性乳化沥青制备工艺简单,可以显著改善沥青的低温性能,但对高温性能提升不大[6-7]; SBS改性乳化沥青高温稳定性良好、黏韧性和抗变形能力优异,但对低温延展性能改善不显著且制备工艺复杂,对设备要求较高,具有一定的局限性[8-9]。

因此,有效结合不同材料的优点,制备复合改性乳化沥青越来越受到中外研究者的重视。仝鑫鑫等[10]基于综合平衡法确定SBR/水性聚氨酯复合改性乳化沥青最优配方,结果表明,SBR对低温柔性改善明显,水性聚氨酯可显著提升高温性能。李政等[11]、聂鑫垚等[12]、丛玉凤等[13]以C9石油树脂/SBS复合改性沥青为研究对象,指出C9石油树脂能促进SBS在沥青中的均匀分散,改进SBS与沥青的相容性和产品储存稳定性。唐博等[14]、蒋欣达等[15]制备出岩沥青-SBR复合改性乳化沥青,最终确定岩沥青的有效掺配范围为3%~4%时,显著降低蒸发残留物的针入度,提高软化点和黏度。王端宜等[16]通过向改性乳化沥青掺加一定量水性环氧树脂(waterborne epoxy resin, WER)来改善其黏结力,并对微表处混合料进行室内加速加载试验,结果表明,环氧树脂的掺加可增强沥青材料的高温稳定性、低温抗裂性和黏结性。

鉴于此,现尝试利用水性环氧树脂和SBR对乳化沥青进行复合改性,充分利用水性环氧树脂热稳定性好、强度高和黏结力强的特点和SBR低温抗裂性能的优点,制备WER/SBR复合改性乳化沥青,确定改性剂最优掺量,并对其性能指标进行研究分析。

1 原材料及试验仪器

1.1 原材料1.1.1 基质沥青

基质沥青是生产改性乳化沥青的最主要原材料,通常质量占比在60%以上,优质的基质沥青原料,一要符合实际道路工程使用要求,二是易于乳化制备。采用的基质沥青为常见的昆仑70#沥青,其性质指标如表 1 所示。

表 1 基质沥青性质指标Table1 Properties of the matrix asphalt

1.1.2 乳化剂

选取美德维实伟克公司生产的MQK-1M型阳离子慢裂快凝型沥青乳化剂,其主要性质指标如表 2 所示。

表 2 乳化剂性质指标Table2 Properties of emulsifiers

1.1.3 SBR胶乳

SBR胶乳选用乳化沥青常用阳离子SBR PC-1469丁苯胶乳,技术指标如表 3所示。

表 3 SBR丁苯胶乳性质指标Table3 Properties of SBR styrene-butadiene latex

1.1.4 水性环氧树脂及固化剂

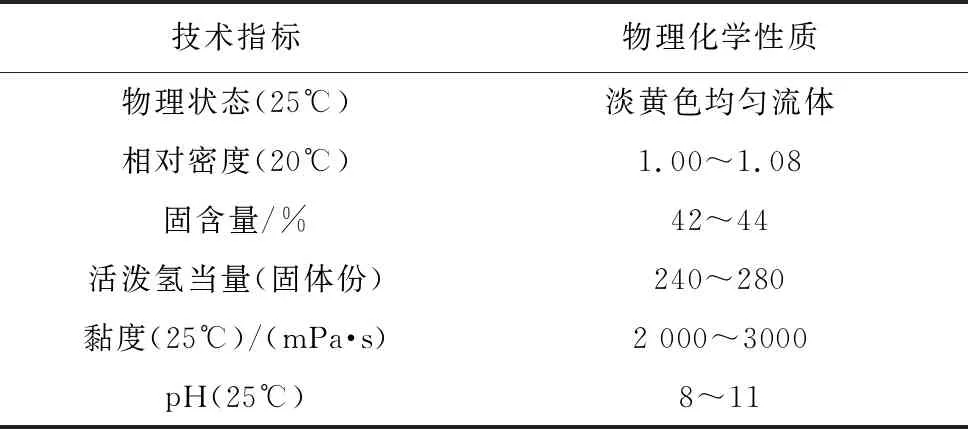

水性环氧树脂选用市售常用的水性环氧树脂及其固化剂,技术指标如表 4和表 5所示。其余材料有机稳定剂聚乙烯醇(片状)、无机稳定剂氯化钙(粉末状)、工业盐酸均为市售常见用品。

表 4 水性环氧树脂性质指标Table4 Properties of waterborne epoxy resin

表 5 固化剂性质指标Table5 Properties of curing agentb

1.2 试验仪器

胶体磨乳化沥青试验机、沥青针入度试验仪、沥青软化点仪、沥青延度仪、布氏黏度计、荧光显微镜。

2 试验方案

2.1 WER/SBR复合改性乳化沥青制备

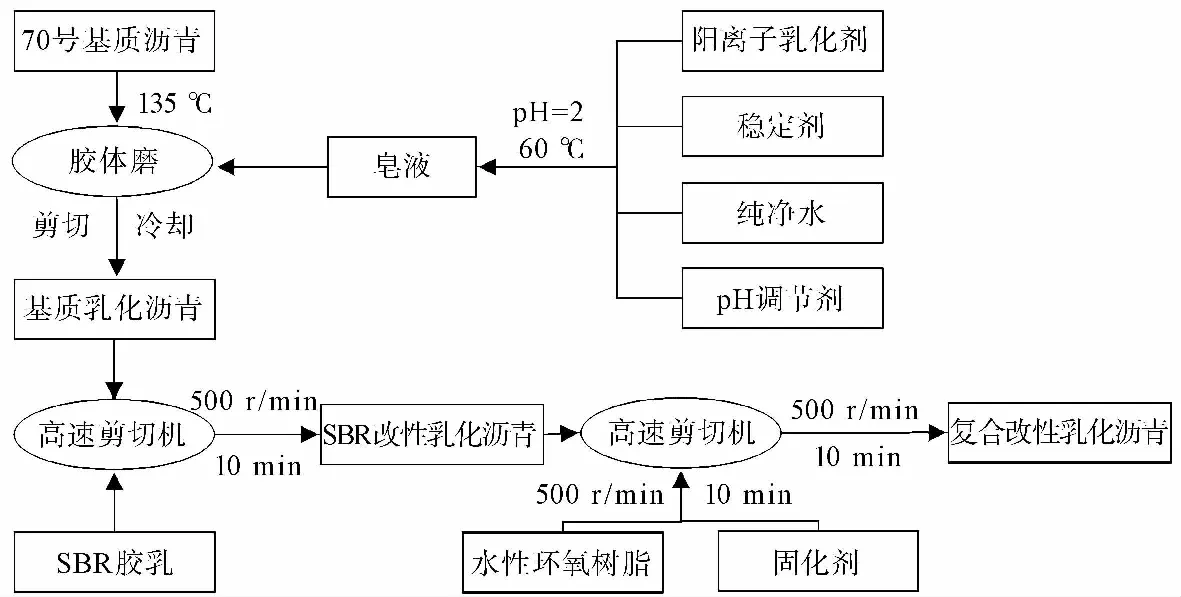

改性乳化沥青的制备工艺可以分为先改性后乳化、边乳化边改性、先乳化后改性3种工艺,考虑到水性环氧树脂及固化剂与熔融沥青混合时温度过高固化反应剧烈,导致沥青变硬不宜乳化,以及本试验采用改性剂均为胶乳状态,因此采用先乳化后改性的制备工艺。制备流程如图 1所示。

图 1 WER/SBR改性乳化沥青制备流程图Fig.1 Flow chart of preparation of WER/SBR modified emulsified asphalt

基质乳化沥青制备:先将沥青放入135℃烘箱中加热,直至熔融流动状态。倒入胶体磨沥青乳化试验机沥青配料罐中;随后将计量好的聚乙烯醇加入少量水中,置于加热电炉上加热至完全溶解,制成聚乙烯醇浓缩液,冷却备用。将纯净水加热至65℃,按配合比称取乳化剂(2%)、无机稳定剂(0.1%),将乳化剂、无机稳定剂、聚乙烯醇(0.1%)浓缩液缓慢加入水中并不停搅拌,加入盐酸调节pH至2.0;油水比62︰38,启动胶体磨,经研磨、分散后,将乳化沥青放入60℃烘箱中保温消泡30min,取出后在室温下冷却备用。

改性乳化沥青的制备步骤如下。

(1)SBR改性乳化沥青。称取少量制备的基质乳化沥青,放入烧杯中置于高速剪切乳化机下,启动高速剪切机,调整速度至500r/min,用滴管加入目标质量的SBR胶乳,剪切10min,使其成为均匀系统。

(2)WER/SBR改性乳化沥青。将水性环氧树脂和固化剂按质量比2︰1的比例混合入烧杯中,启动高速剪切机,调整速度至500r/min,将混合物剪切10min。称取目标质量的混合物,用滴管加入SBR改性乳化沥青中,重新启动高速剪切机,保持转速不变,继续剪切10min。最终得WER/SBR改性乳化沥青。

2.2 复合改性乳化沥青性能测试

根据SBR胶乳掺量对沥青性能的研究分析[17],确定了SBR胶乳的最佳掺量为3%~4%。结合试验要求,选取3种SBR胶乳掺量,分别为3%、3.5%、4%。在3种不同SBR胶乳掺量条件下,分别掺入5种不同掺量0、2%、4%、6%、8%的水性环氧树脂,共制备15种不同复合改性的乳化沥青,并对复合改性乳化沥青性能进行试验分析。

3 试验结果与讨论

按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)[18]测试复合改性乳化沥青及其蒸发残留物基本性能。

3.1 乳化沥青性能3.1.1 筛上剩余量

图2 为复合改性乳化沥青改性剂掺量对筛上剩余量的影响。

图 2 复合改性乳化沥青改性剂掺量对筛上剩余量的影响Fig.2 Influence of modifier content on residual sieve of composite modified emulsified asphalt

由图 2可得,随着水性环氧树脂掺量的增加,筛上剩余量也增加。水性环氧树脂掺量较小时,筛上剩余量增加不明显;掺量继续增加后筛上剩余量迅速提升。这是由于掺量较小时,水性环氧树脂及固化剂在乳化沥青中分散度高,不易接触发生固化反应;掺量增大后,部分水性环氧树脂与固化剂接触反应形成大颗粒,导致筛上剩余量迅速上升。

3.1.2 储存稳定性

利用沥青乳液稳定性试验管测定不同改性剂掺量下乳液的1d储存稳定性,图 3为复合改性乳化沥青改性剂掺量对1d储存稳定性的影响。

图 3 复合改性乳化沥青改性剂掺量 对1d储存稳定性的影响Fig.3 Influence of modifier content on 1d storage stability of composite modified emulsified asphalt

当水性环氧树脂掺量在0%~4%时,乳液的1d储存稳定性随水性环氧树脂含量增加而减小,水性环氧树脂掺量4%时,1d储存稳定性达到最小值;随着水性环氧树脂掺量的继续增加,储存稳定性随掺量增加而增加,掺量达到8%时,储存稳定性均超过1%。这是由于水性环氧树脂及固化剂在改性乳化沥青中以分散交联的形式存在。它们吸附到沥青微粒上形成絮状体,当掺量较小时,絮状物体积较小,水性环氧树脂的掺入起到与有机稳定剂相似的作用,一方面,未吸附到沥青微粒的水性环氧树脂增大了水相的稠度; 另一方面,吸附在沥青微粒上的水性环氧树脂,减小沥青微粒的碰撞聚沉。故少量水性环氧树脂的掺入,均匀分散在乳化沥青中,能降低稳定性值,提高储存稳定性。当水性环氧树脂掺量继续增加时,絮状物体积增加,相邻的沥青微粒被絮状体连接起来,形成更大的絮凝物质沉到底部,稳定性值增加,储存稳定性下降。

3.2 蒸发残留物性能

水性环氧树脂与固化剂发生固化反应在沥青中形成网络结构,在对其改性乳化沥青蒸发残留物进行试验时,必须考虑固化时间对固化程度的影响。固化方法和固化产物对改性乳化沥青性能有一定影响。固化时间过短,水性环氧树脂没有固化完全,无法形成致密的网状结构;固化时间过长,沥青在高温条件下容易发生老化影响沥青性能。因此,确定水性环氧树脂固化时间非常重要。

通过改性乳化沥青的蒸发残留物黏度的变化确定固化时间。固化程度越高,蒸发残留物黏度越大,当固化完全时,黏度保持稳定。将搅拌均匀的改性乳化沥青倒入金属蒸发皿中,按照规范加热蒸发,由于蒸发过程中沥青中含有大量气泡,待水分完全蒸发后,放入135℃真空箱中10min除去气泡。随后将一部分沥青倒入布氏黏度计试验管中,剩余沥青放入135℃烘箱中。采用布氏黏度计对蒸发残留物的黏度进行测量,每5min记录一次黏度,直至黏度稳定不再变化。待黏度达到稳定后,将烘箱中的剩余沥青取出,灌入三大指标的模具中,冷却至室温,用于三大指标试验。

3.2.1 布氏黏度

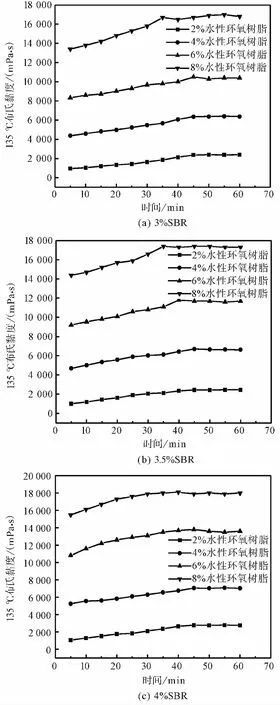

按照上述方法将制备好的蒸发残留物放入预热135℃的布氏黏度计中,进行黏度测量试验,试验结果如图 4所示。

图 4 复合改性乳化沥青改性剂掺量 对蒸发残留物黏度的影响Fig.4 Influence of modifier content on Brinell viscosity of evaporation residue of composite modified emulsified asphat

图 5 复合改性乳化沥青改性剂掺量 对蒸发残留物三大指标的影响Fig.5 Influence of modifier content on three fundamental indexes of evaporation residue of composite modified emulsified asphalt

(1)改性乳化沥青蒸发残留物黏度随着时间不断增加而增加,到达一定时间后趋于稳定。在固化初期,黏度不断增加,40min以后黏度趋于稳定。表明,水性环氧树脂在135℃条件下需要40min,水性环氧树脂与固化剂固化反应完全,固化完全后的沥青具有较高的黏度。

(2)不同水性环氧树脂含量的蒸发残留物在开始固化时,黏度相差巨大,这是由于在乳化沥青蒸发加热和蒸发残留物真空除气泡过程中,相当一部分的水性环氧树脂已经发生固化,水性环氧树脂含量越高,初始黏度越大。并且不同水性环氧树脂含量的蒸发残留物达到完全固化所需的时间也有所不同,2%水性环氧树脂乳液需要45min左右,而8%水性环氧树脂乳液仅需要35min左右。这是因为沥青中水性环氧树脂含量的增加,增大了固化反应发生的机会,缩短了反应时间。因此,加上真空除气泡时间,乳化沥青蒸发完全后,蒸发残留物在135℃条件下固化时间应控制在50~60min。

(3)SBR改性乳化沥青不含水性环氧树脂在135℃时,3%SBR黏度为669mPa·s、3.5%SBR黏度为698mPa·s、4%SBR黏度为730mPa·s。随着水性环氧树脂含量的增加,蒸发残留物的最终稳定黏度也随之增加。以3.5%SBR改性乳化沥青为例,掺入2%水性环氧树脂黏度为2390mPa·s、掺入4%水性环氧树脂黏度为6380mPa·s、掺入6%水性环氧树脂黏度为10400mPa·s、掺入8%水性环氧树脂黏度为16800mPa·s,与不掺水性环氧树脂乳液相比,黏度分别是其3.5、9.5、15.5、25倍。这表明,水性环氧树脂的固化产物在沥青中形成网络结构,限制了沥青高温条件下的流动和位移,从而提高黏度。

(4)复合改性乳化沥青的黏度主要由水性环氧树脂的含量确定。与SBR改性相比,复合改性中水性环氧树脂对黏度的提升更大,这是由于SBR在沥青中是以丝状缠绕结构形式存在,温度较高时,这种结构容易解散破坏,而水性环氧树脂固化后是以三维网状骨架交联于沥青中,对限制沥青高温流动能力更强。

3.2.2 三大指标

图5 为复合改性乳化沥青改性剂掺量对蒸发残留物三大指标的影响。

图 6 不同配比乳化沥青荧光显微镜图片(×100)Fig.6 Fluorescence microscope images of emulsified asphalt with different proportions(×100)

(1)随着水性环氧树脂掺量的增加,蒸发残留物的针入度降低、软化点提高,高温性能提高。这是因为在蒸发残留物中水性环氧树脂已经固化完全。固化反应产生的固化产物是通过不可逆的化学键在高温环境下连接,十分稳定。水性环氧树脂固化后交联形成网络骨架结构稀疏地分布于沥青中,这种三维网络骨架结构在高温下稳定坚固,限制沥青的流动,因此,高温性能随掺量增加显著提高。

(2)随着水性环氧树脂掺量的增加,蒸发残留物的延度先上升后迅速下降。当水性环氧树脂掺量在0~4%时,延度得到提高,这是由于水性环氧树脂固化后形成三维网状结构在沥青中起骨架作用。当掺量适宜时,网状骨架结构在沥青中起到增韧作用,提高沥青的延展性;当水性环氧树脂掺量继续增加后,过多的水性环氧树脂形成致密的网络结构,骨架作用过于强大,沥青分子流动受到极大限制,可位移量变小,使得蒸发残留物变脆变硬,导致延度下降明显。

综合以上分析,水性环氧树脂掺量的提高,增大了乳化沥青的筛上剩余量;降低针入度,提高软化点,提高了沥青的高温稳定性;储存稳定性和延度在水性环氧树脂掺量为4%时均达到最优,因此推荐水性环氧树脂掺量为4%。复合改性的掺量在水性环氧树脂掺量4%时,4%SBR筛上剩余量大于规范“≤0.1%”的要求;在筛上剩余量、储存稳定性和针入度方面,3%SBR和3.5%SBR影响相近;对比软化点,3.5%SBR的软化点相对于3%SBR大4.2℃,提高幅度为6.5%;在延度对比下,3.5%SBR复合改性效果较3%更优异。因此推荐SBR掺量为3.5%。最终,分析得复合改性乳化沥青改性剂最优掺量为3.5%SBR+4%WER。

4 微观结构分析

对蒸发残留物进行荧光显微分析,结果如图 6所示。

由图6(a)可以看出,基质乳化沥青在荧光显微镜下呈现仅有极少量荧光点,这些荧光点为乳化剂;图6(b)中SBR分散在沥青中,此时沥青为连续相,SBR分散于沥青之中。

由图 6(c)可以看出,当掺入2%水性环氧树脂时,水性环氧树脂以微粒形式分布于沥青中,未形成交联结构。改性剂作为分散相分散于沥青连续相之中。

由图 6(d)可以看出,当掺量为4%时,水性环氧树脂微粒变大,相邻的微粒联结在一起,形成网状结构。同时沥青也以连续相形式存在,两者形成交联互穿的网状结构。水性环氧树脂在较低掺量下起到柔性骨架的作用,使得沥青低温下仍能保持柔韧性,高温出现软化流动趋势时,需要克服水性网状结构的约束,从而改善了高温性能。

由图 6(e)、图6(f)可以看出,随着水性环氧树脂掺量的增加,水性环氧树脂形成的骨架结构越明显,掺量为6%时,水性环氧树脂网状结构较4%有明显加强,水性环氧树脂微粒结构消失,主要以交联网状结构形式分布于沥青中。此时,水性环氧树脂骨架作用增加,沥青变硬;当掺量增加到8%,水性环氧树脂的交联作用更明显,部分沥青被分隔成一个个“孤岛”,沥青由连续相向分散相转变。通过以上观测可知,SBR和水性环氧树脂在乳化沥青中分布均匀,表明SBR和水性环氧树脂两者与沥青有较好的相容性,同时SBR和水性环氧树脂不发生聚凝结团。从不同掺量的复配改性乳化沥青荧光分布图可得,当掺入2%水性环氧树脂时,未形成交联结构;当掺量为4%时,形成网状结构,低温增韧,高温约束流动;继续增大掺量,掺量为6%时,水性环氧树脂网状结构较4%有明显加强;当掺量增加到8%,沥青由连续相向分散相转变。微观结构观测分析所得与宏观性能指标一致。

5 结论

(1)考虑到水性环氧树脂及固化剂与熔融沥青混合时温度过高固化反应剧烈,导致沥青变硬不宜乳化,复合改性乳化沥青宜采用先乳化后改性的制备工艺。

(2)随着水性环氧树脂掺量的增加,筛上剩余量也增加;1d储存稳定性随水性环氧树脂含量增加先减小后增加,水性环氧树脂掺量4%时,1d储存稳定性达到最小值。

(3)复合改性乳化沥青的黏度主要由水性环氧树脂的含量确定,蒸发残留物在135℃条件下固化时间应控制在50~60min;随着水性环氧树脂掺量的增加,蒸发残留物的针入度降低、软化点提高,高温性能提高;蒸发残留物的延度先上升后迅速下降,水性环氧树脂掺量4%时,延度达到最大值。复合改性乳化沥青改性剂最优掺量为3.5%SBR+4% WER。

(4)当最优掺量时,水性环氧树脂与沥青两者形成交联互穿的网状结构。水性环氧树脂起到柔性骨架的作用,使得沥青低温下仍能保持柔韧性,高温时限制沥青流动。