耙辊式纤维铺装机构刚柔耦合虚拟样机设计与运动分析

2021-06-24任燕珍张国梁杨若凡毕占龙

任燕珍, 张国梁*, 杨若凡, 毕占龙, 卢 爽

(1.河北农业大学林学院,河北 保定 071000;2.河北农业大学智慧木匠创新工作室,河北 保定 071000)

板坯铺装成型是热压生产中的重要工序。当前的工业化铺装技术对高校和科研院所的试验研究并不适用[1-2]。研发适用机构替代传统的手工铺装十分必要,为此笔者自主研发了耙辊式纤维铺装成型机构[3-6]。耙辊运转过程中的惯性力和力矩会影响耙辊轴和螺旋梳齿的稳定性,从而影响铺装精度[7-9]。本文以研发的耙辊式纤维铺装成型机构为例,分析其结构组成和工作原理;对关键部件——螺旋耙辊的运动特点进行理论分析,并通过Solid Works Motion仿真耙辊在主电机和往复运动电机双重驱动下的运动过程,分析梳齿顶点的运动轨迹和速度;进一步利用ADAMS/AutoFlex建立刚柔耦合耙辊单元模型,分析启动瞬间的不平稳性,最后利用ADAMS/Vibration对耙辊单元进行自由振动分析以求解其固有频率和振型特征,为进一步的动力学仿真和结构分析提供依据。

1 耙辊式纤维铺装成型机构的总体结构设计

1.1 总体结构和工作原理

耙辊式纤维铺装成型机构的总体结构如图1所示,其主要由立柱、转台、耙辊、步进电机、三相异步电动机、链条传动、螺母丝杠等组成,耙辊上螺旋布置有梳齿,转台上有垫板可抽拉的嵌槽。其铺装工作原理为:耙辊单元预先停靠在高位零点,垫板插入转台嵌槽内,将木材纤维倒入垫板上,并在四周安放防止纤维溢出的围板(图1中没显示);根据铺装工艺条件计算需要的铺装厚度和耙辊单元应下降的高度,然后升降电机转动,通过链传动、螺母丝杠机构调节耙辊单元与转台单元的相对位置;主电机使能,驱动耙辊旋转;同时,往复运动电机通过链传动驱使耙辊单元在长度为300 mm的范围内反复运动;在运动的极限位设置有光电开关;耙辊单元往复运动一定次数后暂停,转台电机启动,驱动转台旋转90°,而后重复耙辊的铺装动作;当再次完成耙辊单元的往复运动后,转台回转90°到原位,升降电机反转,带动耙辊单元上升到零位;最后将围板和垫板连同铺好的纤维取出。

图1 耙辊式纤维铺装机构

1.2 三维建模

以Solid Works 为建模工具,完成各零部件三维实体模型的参数化设计和整机装配。主要零部件如图2所示,整机装配模型如图3所示。

图2 主要零部件

图3 整机装配图

1.3 机构的主要技术参数

耙辊式纤维铺装机构的主要技术参数为:铺装幅面300 mm×300 mm,铺装高度4~20 mm厚的成品板,铺装辊数1个,铺装速度100~1 000 mm/s,配套动力7.5 N·m步进电机3台,0.75 kW三相异步电动机1台。

2 螺旋耙辊的运动分析

对其关键部件螺旋耙辊进行运动分析,如图4所示。

图4 螺旋耙辊运动分析示意图

设螺旋耙辊的螺距为Ph,耙辊上梳齿顶点的回转半径为R,耙辊转速为n1,纤维在耙辊的带动作用下,沿轴线螺旋传送速度为v1,则:

(1)

耙辊上梳齿顶点的圆周速度为:

(2)

耙辊在往复运动电机的驱动作用下水平移动,设往复运动电机的转速为n2,螺距为Pl,则耙辊轴线水平移动速度v3为:

(3)

则梳齿顶点的绝对运动速度v为:

v=v2+v3

(4)

在X-Y-Z坐标系下,梳齿顶点速度的X坐标分量为:

(5)

梳齿顶点速度的Z坐标分量为:

(6)

3 螺旋耙辊系统的运动仿真和模态分析

3.1 螺旋耙辊系统的运动仿真

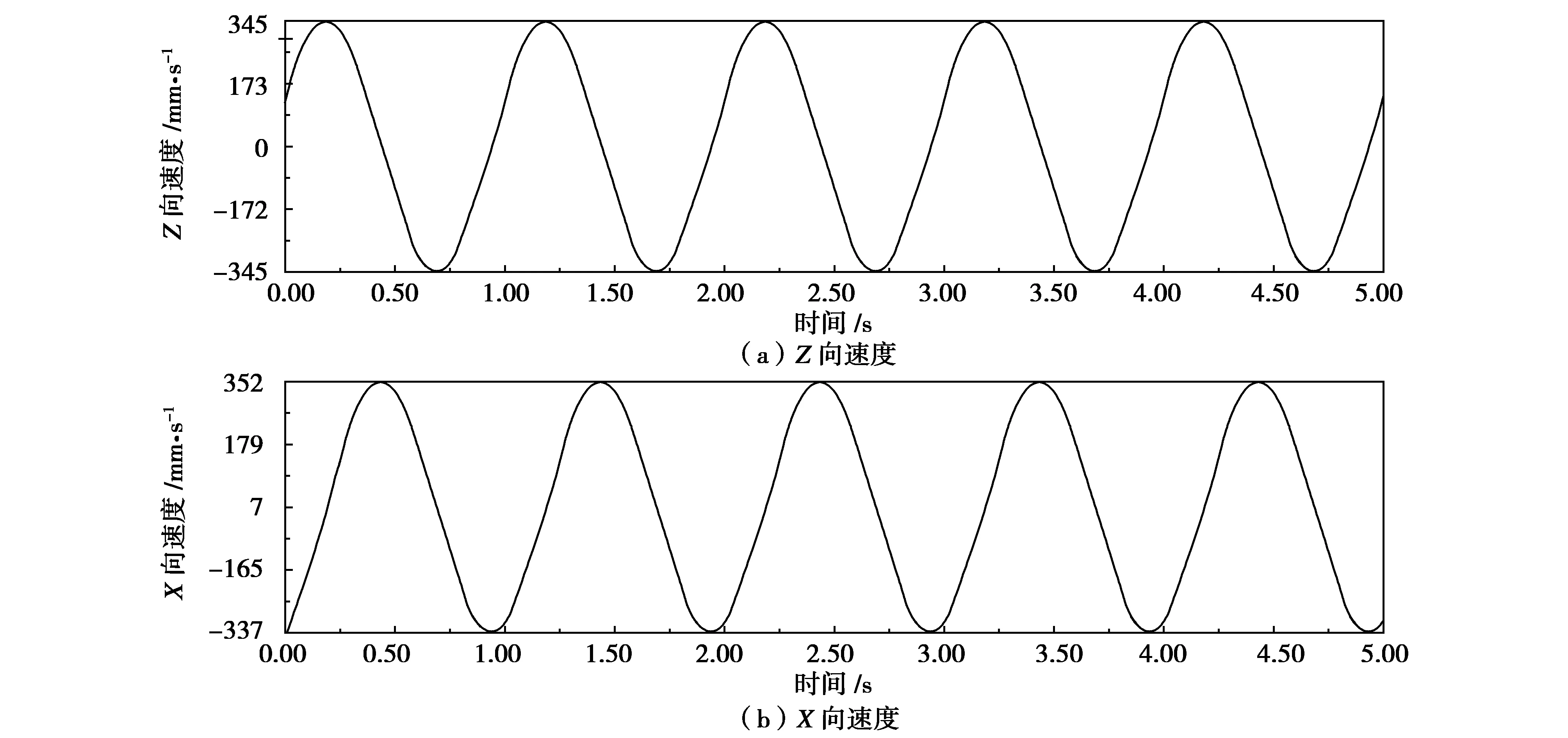

通过Solid Works Motion 插件仿真螺旋耙辊在主电机和往复运动电机双重驱动下的运动过程,分析梳齿顶点的运动轨迹和速度。为了简化分析,缩短仿真计算时间,将整机装配中驱动螺旋耙辊往复运动的丝杠、链传动等部件去掉,简化后的螺旋耙辊运动模型如图5所示。定义两个伺服电机,第一个电机驱动螺旋耙辊系统沿滑道平移,移动速度为6 mm/s;第二个电机驱动螺旋耙辊旋转,转速为60 r/min。在三维坐标平面内,螺旋耙辊上梳齿顶点的空间运动轨迹曲线为空间螺旋摆线。建立直角坐标系,定义螺旋耙辊系统平移方向为X方向,竖直方向为Z方向,根据右手定则确定Y方向,在该坐标系下梳齿顶点在Z和X两个方向上的速度变化曲线如图6所示。

图5 简化后的螺旋耙辊运动模型

图6 梳齿顶点的速度变化

图6表明,梳齿顶点的Z向和X向速度皆按简谐运动规律变化,与公式(5)和公式(6)的理论分析一致。在X向速度曲线中,速度最大值与最小值绝对值的差值代表着水平移动速度v3。为了实现纤维的铺装,梳齿顶点的速度应与纤维的堆积密度成比例,不应出现因速度过大而将纤维抛撒过远的情况。为方便调节v3和v2,主运动电机和往复运动电机采用步进电机,根据脉冲数调节转速。

3.2 螺旋耙辊系统刚柔耦合模型建立与运动仿真

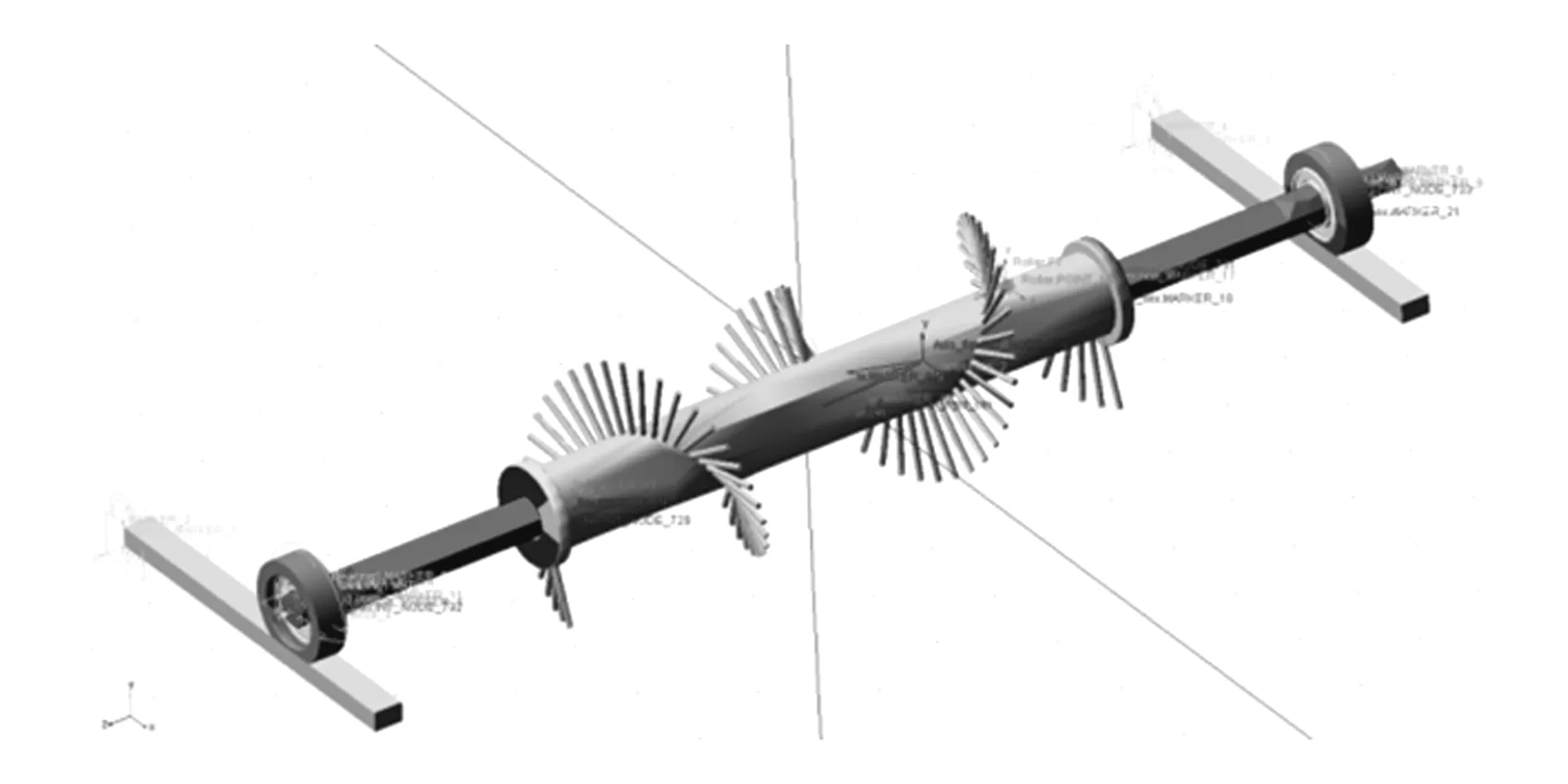

在Solid Works中进行Motion运动分析时,视螺旋耙辊轴为刚性体,并未考虑变形的影响。但实际的动态分析中,不能忽略柔性体对动态性能的影响,为比较精确地仿真耙辊的铺装运动,需将细长且容易变形的螺旋耙辊轴进行柔性化处理。利用软件之间的接口将简化后的螺旋耙辊模型导入ADAMS/View中,并添加约束,驱动力、材质等信息,ADAMS/View中的单位制为MMKS。采用ADAMS/AutoFlex模块对螺旋耙辊轴进行网格划分,形成柔性体。刚柔耦合模型如图7所示,图7中,红色的螺旋耙辊轴为柔性体,并与左右轴承组成转动副连接,左右轴承座与左右滑道间分别建立移动副连接,左右滑道与大地固结,由于实物样机中绿色的螺旋耙辊、浅蓝色的左右堵板与中间的螺旋耙辊轴之间焊合,因此在ADAMS中,用固定副将螺旋耙辊的各个零件固结。

图7 简化后的螺旋耙辊运动刚柔耦合模型

与Solid Works相同,在螺旋耙辊轴与轴承之间的转动副上添加驱动,大小为6 mm/s;并在轴承座与滑道的移动副上添加驱动,大小为360°/s。在螺旋耙辊的梳齿顶点定义marker点,仿真分析该点的速度变化曲线如图8所示。

由于ADAMS大地坐标系与图5 Solid Works中所建立的坐标系不同,因此曲线坐标轴有所不同,图8中的蓝色线代表的曲线与图6中(a)曲线相对应,红色线代表的曲线与图6中(b)曲线相对应。图8表明,在铺装动作启动的瞬时系统出现振动,以柔性体形式存在的螺旋耙辊轴出现微小变形,导致启动不平稳,梳齿顶点的速度曲线在近0.2 s的时间内呈锯齿状。

图8 刚柔耦合下梳齿顶点的运动速度曲线

3.3 螺旋耙辊系统的模态分析

螺旋耙辊系统在完成纤维铺装的过程中,往复换向、螺旋传动间隙、链条张紧度等因素都将成为引起螺旋耙辊系统振动的激励信号,如果激励频率与螺旋耙辊系统的固有频率相等或者接近,则可能引起共振[10-12]。为此,对螺旋耙辊系统进行模态分析,得到系统的固有振动频率和模态分布。

在ADAMS/Vibration中对图7所示的螺旋耙辊系统进行自由振动分析以求解其固有频率和每阶模态对应的振型特征,图9是螺旋耙辊系统的模态分布,表1是螺旋耙辊系统的特征值和固有频率,其中每阶模态的实部均小于零,因此系统是稳态的,且均处于欠阻尼状态。

表1 螺旋耙辊系统的特征值与固有频率

图9 螺旋耙辊系统的模态分布

4 结论

(1)分析了耙辊式纤维铺装机构的总体结构和工作原理,利用Solid Works建立了三维模型。梳齿顶点的运动仿真与理论分析一致。

(2)仿真分析表明刚柔耦合的螺旋耙辊系统在启动瞬时存在振动,梳齿顶点的速度曲线初始时刻呈现锯齿状。

(3)基于ADAMS/Vibration的螺旋耙辊系统的自由振动分析表明系统是稳态的,且均处于欠阻尼状态。为铺装过程避免发生共振提供了数据分析和理论依据,为进一步的瞬态动力学和受迫振动分析奠定了基础。