煤矿掘进工作面长距离通风参数分析与实践应用

2021-06-24音勇

音 勇

(延安市禾草沟煤业有限公司,陕西 延安,7173004)

0 引言

煤矿巷道掘进通风一方面是冲淡和排除掘进工作面掘进施工时产生的有毒有害气体和煤尘,另一方面是为施工人员提供良好的空气环境[1-3]。近来年,随着煤矿大型化、集中化和连续化发展,对工作面设计和巷道布置提出了更高要求,如加大工作面长度、推进长度和加快工作面推进速度等,为满足此要求,就需保证独头掘进长距离通风,然而对于长距离工作面通风而言,独头易形成涡流,造成粉尘瓦斯聚集,且随着掘进距离边长,风筒沿程阻力增加,风能损失增大,掘进通风有效射程末端风流往往不能有效稀释粉尘和瓦斯,故不能满足实际需要[4-6]。

针对这一问题,国内外学者和矿业技术人员采取了多种解决长距离的通风方法[7-9],如并联风筒、串联风机、风柜通风和风筒安装位置等,取得了较好的效果,但并联风筒,巷道断面变小,有效风量降低,串联风机则耗电量大,而对于风筒距掘进头位置,很多学者对巷道内不同风流状态对风流场、瓦斯场及粉尘场的影响进行了研究。姚玉静、贾凯等[10]获得掘进工作面前端及回风侧沿程粉尘质量浓度分布较高。杜俊生[11]得出距掘进工作面 7 m 时风筒安装在巷道下部位置时,瓦斯体积分数达到最低。龚晓燕等[12]对柠条塔矿 S1212 胶运巷道自上而下截割方式下的出风口距掘进工作面不同距离的最佳风场调控规则等。

因此,本文根据本矿实际情况,分析了掘进工作面通风参数,选择了相应的风筒和风机,通过采用大直径风筒、风筒快速接头软带、异径风筒转换器、双风机自动切换等技术,结合精细的日常管理和完善的管理制度,减少了风筒漏风,降低了风筒通风阻力,实现了掘进工作面的长距离通风,保证了掘进工作面的有效风量,杜绝了因风量不足造成瓦斯超限现象,为类似条件下的煤矿掘进工作面长距离通风提供借鉴。

1 工程概况

延安市禾草沟煤业有限公司50112工作面位于501盘区,为倾斜长壁式工作面,工作面设计长度256 m,工作面设计走向长度5143 m,地层倾角约0°~3°,煤层平均厚度2.42 m左右,埋深217~378 m,储量296万吨。根据采掘接续安排,50112带式输送机巷及切眼施工完毕后,进行50112回风反掘施工,单巷掘进最长通风距离为6145 m,50112回风巷反掘段巷道断面为15 m2。

2 掘进工作面长距离通风参数分析

长距离工作面通风存在问题:一方面会导致工作面风量不足,不能满足生产要求。主要原因是风筒直径小或风筒悬挂质量差,通风阻力过大;局部通风机选型不合理,风量、风压不能满足要求;风筒破洞多,插口不严或插口断开,有效风量小,有效风量率低;另一方面局部通风机产生循环风,供给局部通风机处的风量不能满足局部通风机的吸风量。最终掘进工作面的瓦斯(有毒有害气体)可能发生积聚、超限,或工作面粉尘超标的现象。因此,50112掘进工作面全长6145 m,采用压入式通风,为确保工作面风量满足需要,对风机和风筒参数进行了合理选型,确保安全、经济、高效。

2.1 独头通风工作面需风量计算

独头通风工作面需风量应按工作面同时作业最多人数,瓦斯涌出量、柴油机车尾气稀释以及风速等规定分别计算,并选取其中的最大值。

(1) 按工作面同时工作最多人数计算:

QI=4N

(1)

式中,QI为独头通风工作面需风量,m3/min;N为独头通风工作面同时工作的最多人数,N=16人。

根据公式(1)得:QI=64 m3/min。

(2) 按独头通风工作面瓦斯涌出量计算:

QI=100Q瓦K掘

(2)

式中,QI为独头通风工作面需风量,m3/min;100为独头通风工作面回风流中瓦斯浓度不超过1%所换算的常数。Q瓦为瓦斯绝对涌出量,根据分源预测法计算所得,最大绝对瓦斯涌出量1.26 m3/min;K掘为瓦斯涌出量不均衡的风量系数,取K掘=1.5。

根据公式(2)得:QI=189 m3/min。

(3) 按照二氧化碳涌出量计算

Qhf=67×qhc×khc

(3)

式中,qhc为独头通风工作面回风流中平均绝对二氧化碳的涌出量,0.42 m3/min;khc为独头通风工作面二氧化碳涌出不均匀的备用风量系数,二氧化碳涌出量不均匀的备用风量系数取1.5;按独头通风工作面回风流中二氧化碳浓度不要超过1.5%的换算系数为67。

根据公式(3)得:Qhf=42 m3/min。

(4) 根据《煤矿安全规程》第一百三十六条规定,掘进中的煤巷允许风速最低不小于0.25 m/s,最高不大于4 m/s,进行风速验算:

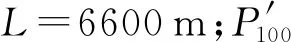

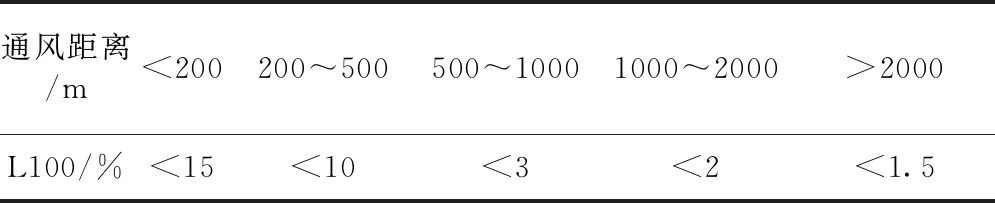

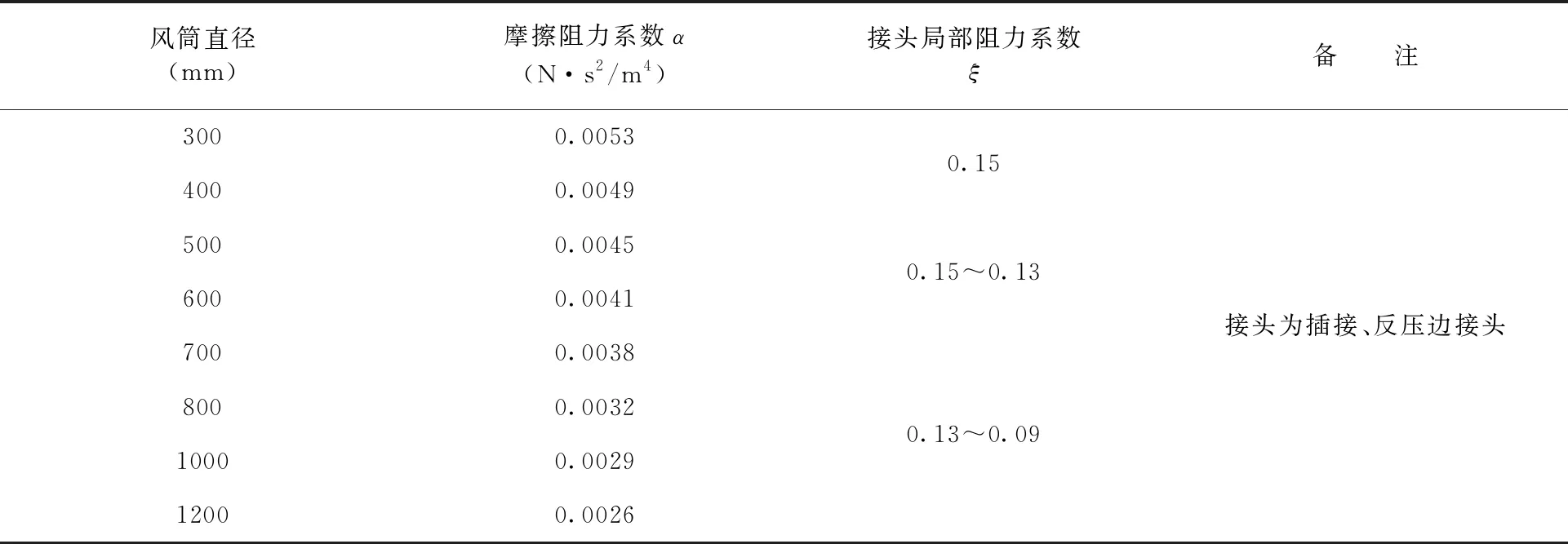

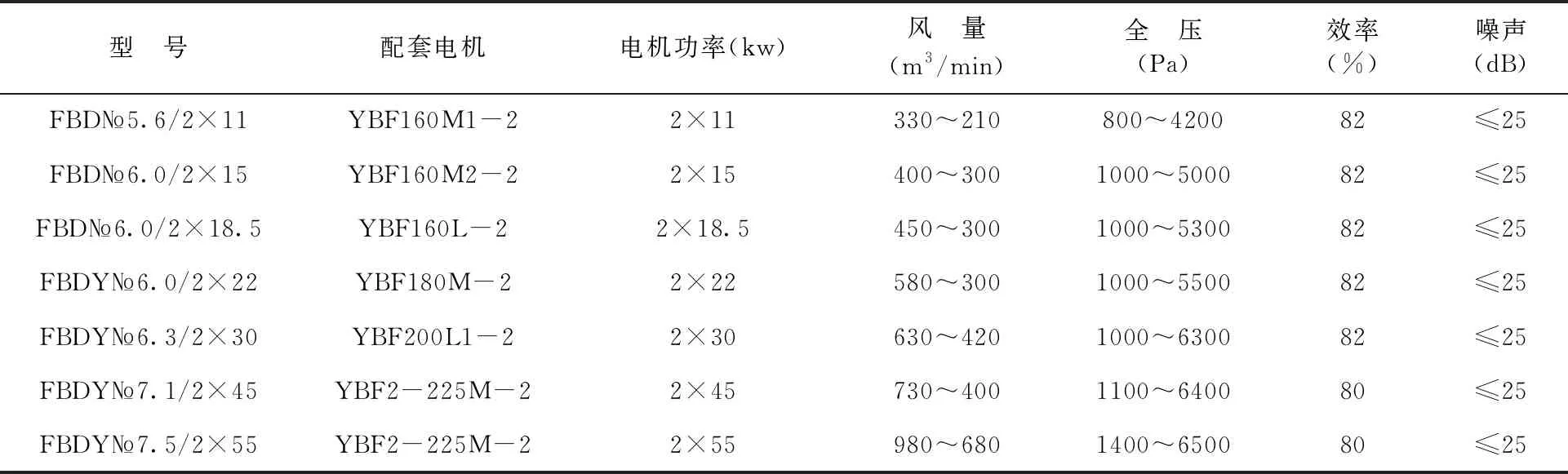

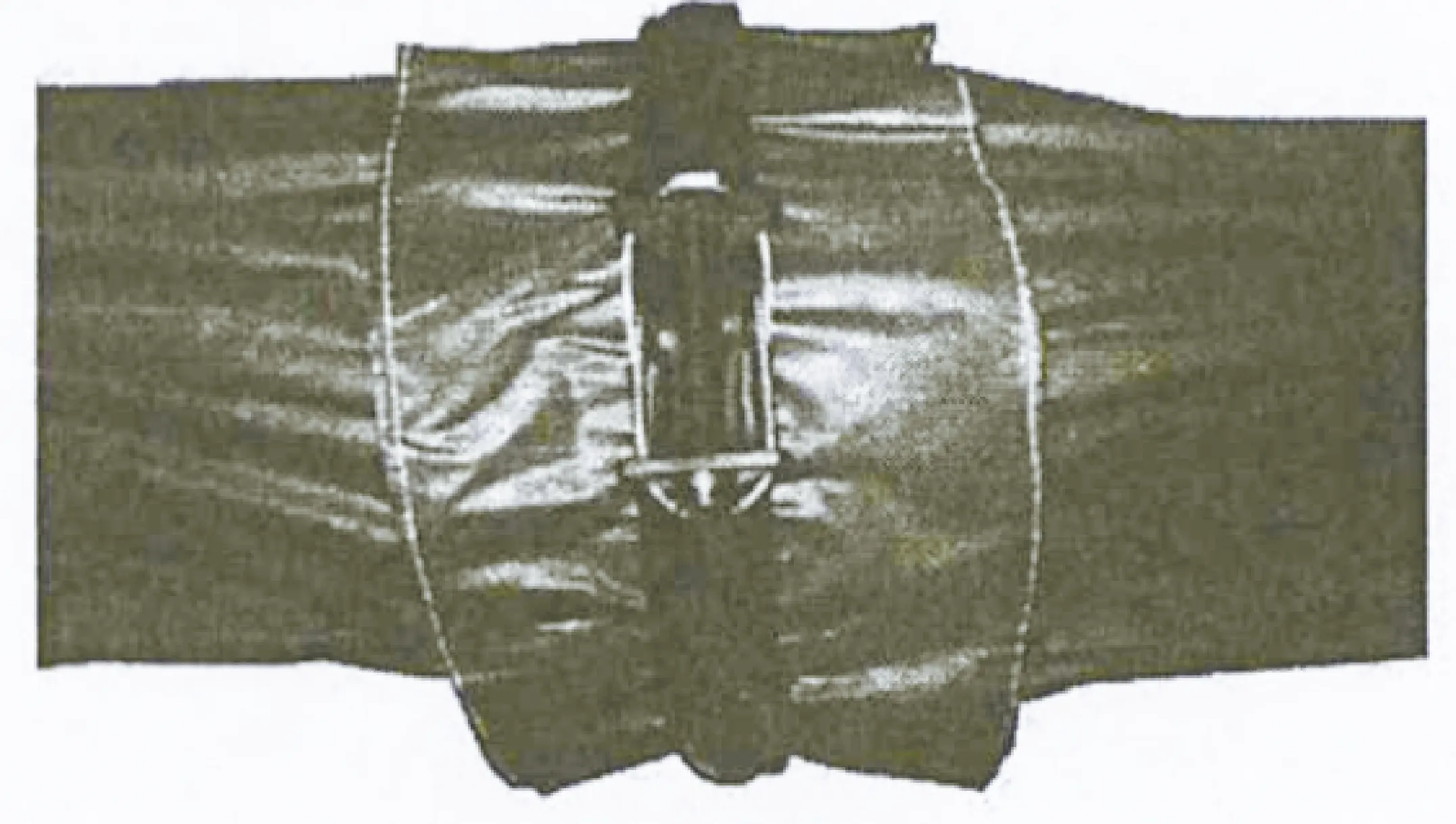

0.25×60×S (4) 式中,Q掘为掘进工作面需风量,m3/min;S为掘进工作面断面积,S=15 m2; 根据公式(4)得:225 (5) 矿用防爆柴油机车尾气稀释需风量计算: Q柴油车=4N·P·K (5) 式中,Q柴油车为该掘进巷道矿用防爆柴油机车尾气稀释需风量,m3/min;N为该掘进工作面同时运行的最多台数的矿用防爆柴油机车,N=1台;P为该掘进工作面矿用防爆柴油机车运行功率,P=26 kW;K为配风系数,该掘进工作面1台矿用防爆柴油机车运行时,K为1.0; 2台矿用防爆柴油机车同时运行时,K为0.75; 3台及以上矿用防爆柴油机车同时运行时,K为0.50; 根据公式(5)得:Q柴油车=104 m3/min。 矿用防爆柴油机车稀释尾气每千瓦每分钟所需的最低风量为4 m3/min·kW。 通过以上计算,工作面需风量为189 m3/min,使用防爆型柴油机车增配104 m3/min,确定50112切眼及回风反掘掘进期间工作面的需风量取293 m3/min。 风筒有效风量率50112工作面切眼和回风巷反掘段掘进工作面选用Φ1200 mm的抗静电、阻燃胶质风筒向掘进工作面迎头供风。风筒有效风量率计算如下: (6) 表1 柔性风筒百米漏风率表 根据公式(6)得:P效=41%。 根据掘进工作面需风量的计算结果计算所需选取的局部通风机的工作风量和风压: (1) 局部通风机吸风量计算: 根据风筒的有效风量率,按下式计算局部通风机的吸风量: Q局=Q掘/P效 (7) 式中,Q局为独头通风工作面局部通风机的吸风量, m3/min;Q掘为独头通风工作面需风量,Q掘=293 m3/min;P效为风筒有效风量率,P效=41%。 根据公式(7)得:Q局=714.63 m3/min。 (2) 局通风机安装地点巷道全负压供风量计算: Q掘全=∑Q扇实+60×V安×S安 (8) 式中,Q掘全为局部通风机安装地点巷道全负压的供风量,m3/min;∑Q扇实为局部通风机实际的吸风量,m3/min;V安为局部通风机安装地点的巷道最低风速,V安=0.25 m/s;S安为局部通风机安装地点的巷道断面,m2。 根据公式(8)得:Q掘全=1078 m3/min (3) 风筒通风阻力计算: 风筒通风阻力主要包括摩擦阻力和局部阻力,局部阻力又分为风筒接头局部阻力、拐弯局部阻力和出口局部阻力。 ① 摩檫阻力计算: R摩=6.5×α×L/D5 (9) 式中,R摩为风筒摩擦阻力,N·s2/m8;α为风筒的摩擦阻力系数,根据表2取α= 0.0026 kg·s2/m4;L为最大局部通风长度,L=6145 m;D为风筒直径,D=1.2 m。 根据公式(9)得:R摩=41.74 N·s2/m8。 ② 局部阻力计算: 接头局部阻力为: R接=n×ξ×γ/(2×g×S2) (10) 式中,R接为风筒接头局部阻力,N·s2/m8;ξ为风筒接头局部阻力系数,根据表2取ξ=0.09 kg·s2/m4;n为风筒接头个数,n=615;γ为空气相对密度,γ=1.2 kg/m3;S为风筒断面积,S=1.13 m2;g为重力加速度常数,g =9.8 m/s2。 表2 胶质风筒α、ζ选用范围参考表 根据公式(10)得:R接=3 N·s2/m8。 拐弯局部阻力为: R弯=n×ξ×γ/(2×g×S2) (11) 式中,R弯为风筒拐弯局部阻力,N·s2/m8;ξ为筒拐弯局部阻力系数,根据表3取ξ=1.25 kg·s2/m4;n为弯头个数,n=2;γ为空气相对密度,γ=1.2 kg/m3;S为风筒断面积,S= 1.13 m2;g为重力加速度常数,g=9.8 m/s2。 表3 胶质风筒拐弯局部阻力系数参考表 根据公式(11)得:R弯=0.135 N·s2/m8。 出口局部阻力为: R出=0.818×γ/g×D4 (12) 式中,R出为风筒出口局部阻力,N·s2/m8;γ为空气相对密度,γ=1.2 kg/m3;g为重力加速度常数,g=9.8 m/s2;D为风筒直径,D=1.2 m。 根据公式(12)得:R出=0.0483 N·s2/m8 风筒总阻力为: R总风筒=R摩+R接+R弯+R出 (13) 式中,R总风筒为风筒总阻力,N·s2/m8;R摩为风筒的摩擦阻力,N·s2/m8;R接为风筒接头的局部阻力,N·s2/m8;R弯为风筒弯头的局部阻力,N·s2/m8;R出为风筒出口的局部阻力,N·s2/m8; 根据公式(13)得:R总风筒=44.92 N·s2/m8 (5) 局部通风机工作风压计算: H局扇全压=R总×(Q局/60)2 (14) 式中,H局扇全压为局部通风机工作风压,Pa;R总为局部通风机总阻力,N·s2/m8;Q局为局部通风机吸风量,m3/min。 根据公式(14)得:H局扇全压=6379 Pa 根据以上对局部通风机吸风量和工作风压的计算结果,局部通风机吸风量为715 m3/min,工作风压为6379 Pa。结合本矿掘进工作面局部通风管理实际情况,参照局部通风机技术参数表4,FBDY№7.5型低噪音对旋局部通风机,其功率为2×55 kw,工作风量为980~680 m3/min、全压为1400~6500 Pa,可满足需要。 表4 局部通风机技术参数表 风筒漏风严重影响着长距离掘进工作面通风,为了预防风筒连接处漏风,采用了风筒快速接头软带,如图1所示,软带材质为PVG,连接牢固,操作方便,材料强度可靠,有效避免了风筒漏风及断开,保证了风筒连接质量。同时,巷道顶板使用锚索支护,对锚索露头与风筒相接的地方使用矿泉水瓶对锚索进行处理,避免因风机切换导致风筒被锚索扎破,对于有破口处及时修补,并将风筒吊鼻和缝合处。 图1 风筒快速接头软带 根据风筒直径计算结果,将Φ1000 mm风筒更换Φ1200 mm的抗静电、阻燃胶质风筒,通过降低风筒内风流速度,并采用异径风筒转换器、从而有效降低了风筒的摩擦风阻;为了提高风筒安装质量,50112掘进工作面风筒采用Φ9.3 mm的钢丝绳逢环吊挂,用滑兰螺丝将两端固定在巷道顶板上,保证风筒吊挂靠帮、靠顶、平直(两靠一直),拉紧拉稳,最大程度地降低通风阻力。 每天有专人对风筒和风机进行巡回检查,确保风筒吊挂平直,无漏风,保证局部通风机的稳定和不间断性工作,同时强化瓦斯和煤尘管理,不允许瓦斯超限工作。 通过采用大直径风筒、风筒快速接头软带、异径风筒转换器、双风机自动切换等技术,结合精细的日常管理和完善的管理制度,减少了风筒漏风,降低了风筒通风阻力,实现了掘进工作面的长距离通风,保证了掘进工作面的有效风量,工作面瓦斯浓度低于0.1%,杜绝了因风量不足造成瓦斯超限现象,为类似条件下的煤矿掘进工作面长距离通风提供借鉴。 (1) 根据本矿掘进工作面长距离通风实际条件,理论计算了掘进工作面需风量,分析了掘进工作面通风参数,确定了相应的风筒和风机类型。 (2) 通过采用大直径风筒、风筒快速接头软带、异径风筒转换器、双风机自动切换等技术,结合精细的日常管理和完善的管理制度,减少了风筒漏风,降低了风筒通风阻力,实现了掘进工作面的长距离通风,保证了掘进工作面的有效风量,杜绝了因风量不足造成瓦斯超限现象。2.2 风筒选型分析

2.3 局部通风机选型分析

3 掘进工作面长距离通风实践应用

3.1 减少风筒漏风

3.2 降低风筒通风阻力

3.3 通风安全管理

3.4 效益分析

4 结论