核电厂甩厂外负荷试验重要参数响应分析与典型风险及对策

2021-06-24庞伟

庞 伟

(中国中原对外工程有限公司,北京 100044)

1 试验简述及过程分析

1.1 试验目的

本试验的目的是验证在97%FP迅速降负荷到厂用电期间或之后,验证电厂控制系统维持和恢复主要参数在正常运行范围的能力(通常该试验在机组50%FP及97%FP各进行一次,本文针对97%FP平台试验进行描述。50%FP平台该试验参数变化及风险分析与本文描述类似)。试验应满足相应运行准则要求。

1.2 试验过程分析

本试验通过断开500 kV高压断路器,高压断路器打开触发生成最终功率整定值,并生成Tref(参考平均温度)值。高压断路器断开后,汽机不跳闸,实现汽轮发电机带厂用电运行。

瞬态发生后,一回路功率通过温度调节棒(R棒)和功率补偿棒(G棒)的自动控制来匹配二回路负荷,并实现一回路平均温度稳在Tref值上。二回路功率通过TSC(汽机旁路排放控制系统)排放阀开启,排出一回路热量并最终稳定在最终功率整定值。

机组带厂用电运行一段时间后,重新与外电网并网,之后升功率并稳定运行。

2 试验中主要控制系统响应分析

2.1 汽机数字电液控制系统

在500 kV断路器断开后,DEH(汽机数字电液控制系统)甩负荷识别模块立即识别出带厂用电运行工况(500 kV断路器断开和负荷快速降低),立即切换至“转速控制模式下的负荷运行”逻辑,以实现汽轮发电机组带厂用电负荷运行并保持转速的稳定,并在该模式下调节转速实现试验结束后的同期并网。

同时,为防止甩负荷瞬间汽机超速,上述逻辑会快关汽机调门,但由于机组出力急剧降低,而调门快关存在一定响应时间(汽机电液系统响应时间+阀门自身快关时间),会导致汽机转速急剧上升。随后由于进汽量的减小而迅速下降,在调门快关指令消失后,调门在DEH转速回路的自动调节下将汽机转速稳定在1500 r左右(半转速汽轮机),负荷为厂用电负荷,约70 MW。

2.2 TSC系统

旁排系统(温度模式)控制基于Tavg(一回路平均温度)与Tref之间的温差ΔT来控制旁排阀的开启模式(快开/调节开)及开启数量。在机组满功率甩厂外负荷瞬态时,汽机调门快关引起汽机冲动级压力急剧降低,由汽机冲动级压力换算而来的反映机功率的参考平均温度也急剧降低,ΔT产生并较高,并触发全部旁排阀(三组共12个)快开,为核蒸汽供应系统提供假负荷。

随着功率调节系统的作用(详见2.3描述),反应堆核功率逐渐降低,一回路平均温度也逐渐降低。DEH转速控制稳定后,汽机冲动级压力也稳定在较低的水平,Tref也相应维持在较低水平。ΔT仍为正值,但会持续降低,旁排阀也陆续关闭(快开消失、调节关闭),所提供的的假负荷逐渐减少,实现一、二回路的平衡。

2.3 反应堆功率调节系统

反应堆功率调节系统同样是基于ΔT对控制棒下插及棒速进行调节。瞬态发生时,R棒和G棒以较快棒速下插,堆功率也以较快的速度下降(大约30%FP/min)。这也会引起Tavg的持续下降。

上段描述的过程不会持续较长时间,为保证堆功率调节不会产生较大超调,控制棒下插速率会降低,核功率下降速率也会降低,并稳定在最终功率定值附近。

2.4 主给水调节系统

试验前及试验过程中,主给水控制由大阀调节[若最终功率稳定在较低水平,则可能发生大小阀切换,可能造成SG(蒸汽发生器)水位波动,应尽量避免此种情况发生]。

瞬态后,主蒸汽压力会产生短时间的上升和下降(旁排阀开启前后),SG背压的短时较快的变化会导致SG二次侧给水发生收缩和膨胀,产生SG虚假水位。大阀也会由于SG虚假水位的原因产生相应的动作,但虚假水位会很快消失,大阀也会恢复至接近试验前开度。此过程中虚假水位的产生是不可避免的,通常只要旁排阀能够正常快开,SG背压也能够较快恢复正常,虚假水位也随之消失。

SG的程序水位是汽机冲动级压力的函数。由于调门开度急剧降低,汽机冲动级压力降低,SG程序水位也降低。三冲量调节主调节器(水位调节器)最终将SG水位稳定在程序水位附近。

由于主蒸汽流量随旁排阀的关闭而逐渐降低,给水三冲量副调节器(给水蒸汽流量匹配调节器)将调节大阀开度使给水流量匹配蒸汽流量。

2.5 稳压器压力及水位控制系统

一回路压力及稳压器水位主要受Tavg变化影响。稳压器比例喷雾阀及电加热器将维持稳压器压力稳定在15.4 MPa左右;上充流量调节阀将在稳压器水位控制系统的自动调节下,将稳压器水位维持在相应Tavg的程序水位上。

在瞬态初期,Tavg将有短暂的小幅上升(详见3.3节描述),并引起稳压器压力的上升。尽管压力的上升会引起稳压器水位的收缩,但反应堆冷却剂温升引起的冷却剂膨胀仍会导致稳压器水位的短时上升。

3 试验中重要参数变化趋势分析

3.1 主蒸汽压力

根据2.2节描述,试验中主蒸汽压力将出现短时上升,在旁排阀快开完成后压力恢复。并逐渐稳定在试验稳定后功率水平对应主蒸汽压力水平下(约30%FP下的主蒸汽压力)。

3.2 堆功率及一回路平均温度

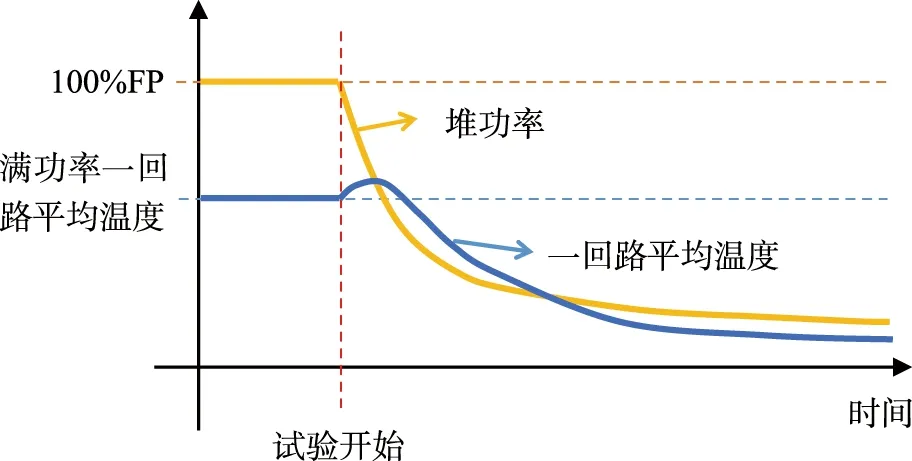

根据2.1节描述,试验中堆功率水平将持续下降并稳定在最终功率稳定值附近,但功率下降速率呈现先快后慢的过程;Tavg的变化趋势基本与堆功率一致,不同在于瞬态刚发生时,由于蒸汽流量的短时减少,从一回路带走的热量减少,Tavg会有短时上升。见图1。

图1 甩厂外负荷过程中堆功率及一回路平均温度变化趋势示意图Fig.1 Schematic of the change trend of reactor power and the Tavg during the process of the house load test

3.3 SG水位

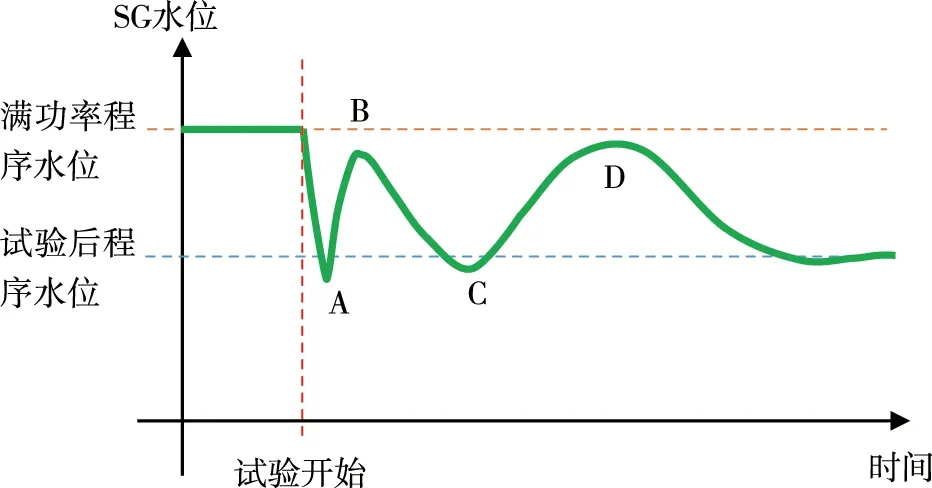

根据2.1节描述,试验中SG水位首先会经历瞬态后背压变化引起的急剧收缩(虚假水位),随后恢复,并在给水三冲量调节及主给水泵转速自动调节的控制下,将水位稳定在甩负荷后相应功率水平下的程序水位上,见图2。

图2 甩厂外负荷过程中SG水位变化趋势示意图Fig.2 Schematic of the change trend of the SG level during the process of the house load test

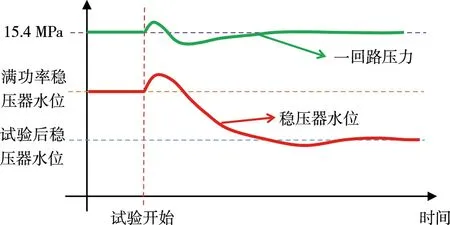

3.4 一回路压力及稳压器水位

根据2.1节描述,试验中一回路压力和稳压器水位都会先经历瞬态后的短时上升(Tavg上升引起),随后稳压器压力稳定在15.4 MPa左右,稳压器水位稳定在相应Tavg对应的程序水位上,见图3。

图3 甩厂外负荷过程中一回路压力及稳压器水位变化趋势示意图Fig.3 Schematic of the change trend of the PRZ pressure and level during the process of the house load test

4 试验主要风险分析及对策

4.1 汽机停机风险

4.1.1 风险分析

1)试验甩负荷瞬态,如果发生汽机转速自动调节失败、汽机调门机械故障或DEH电液驱动系统故障,则可能导致汽机转速失控,超速停机;

2)试验过程中,汽轮发电机组带较低厂用负荷运行,可能触发轴振偏高并触发停机。停机后,机组孤岛失败,且由于试验切断主电源,必然停堆。

4.1.2 风险对策

1)试验前,对DEH控制回路及液压回路进行检查,特别是油系统油压、电磁阀伺服阀状态、油质及滤网、阀门反馈机构等,防止出现阀门拒动或误动情况;

2)试验前,检查汽机重要仪表参数,确保重要仪表得到准确标定。

4.2 旁排异常闭锁风险

4.2.1 风险分析

旁排闭锁风险主要来源于以下几方面:

1)循环水、凝汽器真空、减温水异常,造成凝汽器不可用,进而闭锁旁排;

2)TSC不可用信号触发,闭锁旁排;

3)旁排系统内部程序出错,造成单个或单组旁排阀闭锁。

4.2.2 风险对策

1)机组临界前,通过模拟信号模拟一回路平均温度和参考平均温度,模拟旁排系统甩负荷工况,确保旁排系统内部软件程序无问题;

2)试验前关注循泵运行情况,就地运行人员做好监盘,制定好试验中循泵停泵的风险预案;

3)实施临时措施,强制旁排阀隔离阀限位开关状态为“开”;

4)验证TSC不可用信号在非安DCS传输时间,并确认AB列传输信号为硬接线。

4.3 一回路过冷过热风险

4.3.1 风险分析

试验中,若功率调节系统最终功率整定值或旁排系统旁排阀最终开度值调整有误,可能导致控制棒下插位置过大,R棒无法补偿调节,一回路、二回路功率不匹配,导致一回路过冷或过热。

4.3.2 风险对策

1)试验前检查功率调节系统及旁排系统参数设置正确;

2)试验前检查TSC气动阀门供气正常;

3)试验前确认旁排阀排放能力没有过大或过小;

4)试验前,编制旁排阀开度过大或过小引起一回路过冷或过热的操作票,并在试验过程中,观察旁排阀开度是否与预期开度负荷,温差较大时执行相应典操票。

4.4 蒸发器水位调节失败风险

4.4.1 风险分析

从3.3节图2可以看出,甩负荷过程中,SG水位相关的风险点主要有四点:其一,蒸汽压力骤升引起的虚假水位;其二,旁排快开后虚假水位的恢复;其三,一回路冷却剂温度降低引起的SG水位收缩;其四,一回路冷却剂平均温度相对稳定后SG水位膨胀+水位超调。在以上风险点中,风险A和风险B主要由旁排系统决定,只要旁排正常动作,则问题不大;风险C视旁排与功调配合情况而定;风险D视给水对蒸汽的匹配情况而定。从历次甩负荷情况来看,风险D最容易触发停机,进而触发停堆,需重点关注。

4.4.2 风险对策

1)试验前编制针对SG水位的风险预案及典操票,试验过程中应选择SG水位控制经验丰富的运行人员监盘,并在水位失控时及时切制手动控制;

2)试验过程中,关注一回路最终功率情况,若功率较低,则可能切至小阀控制,应做好应急预案;

3)在机组其他功率平台进行给水闭环调节试验时,应充分考虑系统响应是否满足后续甩负荷等瞬态试验的需求,并尽可能多地试验若干套参数,寻求控制系统的最佳控制品质。

4.5 其他风险

除上述风险外,试验中其他系统及参数的表现也对试验成功至关重要,在国内外机组调试过程中也发生过试验失败的案例,主要如下:

1)除氧器水位:试验中除氧器水位处于三冲量调节,由凝水流量调节阀调节。除氧器水位变化的速度远小于SG水位变化速度,但也因此超调恢复的速度更慢。试验中应加强对除氧器水位的监控,必要时切至手动控制;

2)MSR(汽水分离再热器)壳侧疏水水位:试验中MSR壳侧疏水水位将上升,若疏水调节不及时,可能触发停机;

3)并网准备不重复风险:试验在瞬态后约半小时并网,瞬态后电操应立即观察并网条件,若试验发生异常也可能提前并网。

4.6 试验失败的次生风险

若试验失败,机组停机停堆,则会产生其他风险:

1)由于主电源丧失,此时将慢切至辅助电源。应急柴油发电机启动,如果慢切不可用,安全母线由应急柴油发电机带载;

2)主泵停泵,机组进入自然循环冷却,相关风险应参考《自然循环载热试验》风险分析并执行。

5 结论

从国内外大量核电机组甩厂外负荷试验执行情况来看,本试验技术风险较高,一次性成功难度较大,试验前需做大量准备工作并制定详细的风险预案。对于外电网相对不稳定的地区或国家而言,该试验尤为重要。随着国内外核电机组电厂自动化控制水平的提升及调试经验的积累,核电厂甩厂外负荷试验一次通过率有所提高,但设备设计、设备安装以及系统设计的差异性对试验提出了新的挑战。调试方仍需要广泛积累相关经验,并针对试验涉及的主要系统进行风险分析以及沙盘推演。