软弱地层旋挖灌注桩施工关键技术及事故处理分析

2021-06-23李玉才

李玉才

(1. 广东省地质局第七地质大队,广东惠州 516008;2. 广东省惠州地质工程勘察院,广东惠州 516008)

0 引言

旋挖灌注桩具有自动化程度高、成孔速度快、质量好、绿色环保、适用地层广等优势,已广泛运用于工程项目灌注桩施工。由于钻机性能和人员操作水平以及场地地层条件的影响,加之行业尚未编制相关旋挖钻孔桩施工技术规范,没有形成系统的工法研究,旋挖成桩施工过程中大量的质量问题也随之产生。本文以广东省客家商会总部经济项目二期桩基工程为基础,对复合软弱地层条件下旋挖灌注桩施工难点及关键技术措施进行了分析与研究,提出各道工序的注意事项,总结了施工中常见事故及其处理方法。

1 工程概况

广东省客家商会总部经济项目位于珠海市横琴新区横琴环岛东路的北侧,二期48、49号地块基础桩工程设计采用钻(冲)孔灌注桩基础,桩径有1000 mm、1200 mm两种,设计以中微风化岩层作为桩端持力层,桩端进入持力层深度0.5 m。

施工场地土层分布及特征如下:①人工填土层,主要以花岗岩块石及其风化土新近回填而成,以黏性土为主,间中夹大量块石,厚度为1.30~5.30 m,平均2.93 m;②淤泥,饱和,流塑,厚度6.10~15.50 m,平均11.12 m;③粉质黏土,饱和,可塑为主,厚度2.00~13.30 m,平均厚度5.15 m;④粗/砾砂,含较多黏粒,饱和,松散—稍密,厚度1.25~22.10 m,厚度变化较大,平均8.76 m;⑤淤泥质土,饱和,流塑,厚度1.70~8.90 m,平均4.50 m。上述地层以下为风化花岗岩层。

由于需要穿过填土、淤泥及砂层等软弱土层,成孔过程中容易发生孔壁坍塌,从而影响成桩的质量及施工效率,施工过程中需采取有效的护壁措施确保成桩后孔壁稳固。

2 施工关键技术

2.1 护筒的制作与埋设

考虑本项目施工场地人工填土层厚度约1.30~5.30 m,人工填土层受扰动后容易发生塌孔,因此该项目采用加长孔口钢护筒。各桩开孔前,用旋挖钻机下入长度不小于6 m的直径1.2~1.4 m钢护筒(图1)。护筒采用壁厚5 mm钢板制作,护筒埋设时高出施工地面0.35 m,护筒埋设时护筒外侧与地层之间用黏土进行人工夯实,地层较软弱时,在黏土中掺入适量水泥粉进行夯实,以保证护筒牢固,避免在钻孔过程中由于水的浸泡发生“串皮”现象,护筒发生位移。护筒埋设过程中应在护桩上拉上十字线,根据中心点随时进行调整,保证桩位中心线与护筒中心线一致,误差控制在50 mm以内。

图1 施工现场护筒埋设Fig.1 Tubes buried at construction site

2.2 泥浆性能要求

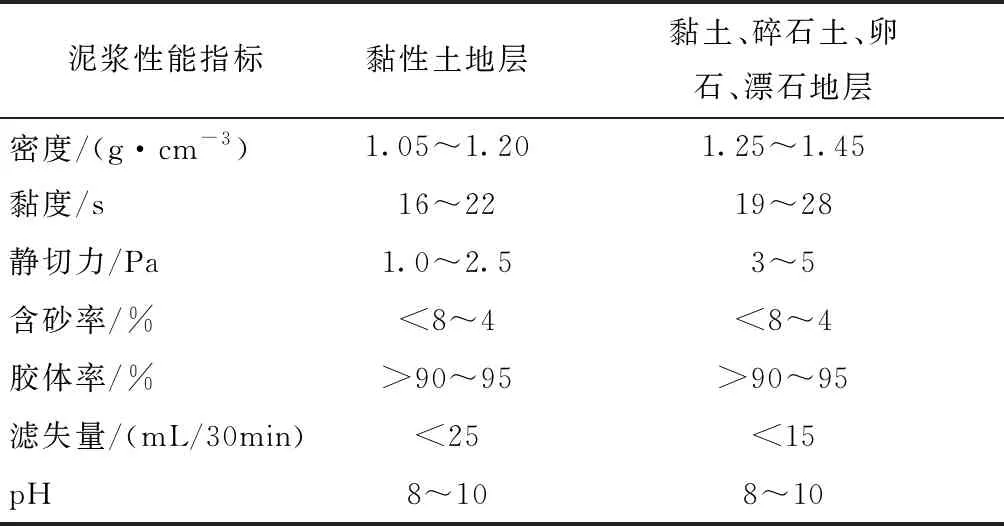

根据不同的地质条件对泥浆进行调整,泥浆性能指标如表1所示。

表1 不同地层对泥浆性能指标的要求Table 1 The requirements on mud performance indicators for different formation

2.3 清孔

确定终孔后,用旋挖斗在孔底反复旋挖2~3次,将孔内的沉渣清除干净。清渣后对孔底的沉渣进行检测,不得大于50 mm,为避免塌孔造成孔底沉渣过多,应及时下入钢筋笼并灌注混凝土。灌注混凝土前应对桩底沉渣进行复测,如孔底沉渣较厚,则采用“泥浆正或反循环法”进行二次清孔,直至孔底沉渣厚度达到设计要求后方可灌注混凝土。清孔后浇筑混凝土前,孔底500 mm以内的泥浆密度≤1.25 g/cm3,含砂率≤8%,黏度≤28 s。

2.4 安装导管

首先,在导管外壁用明显标志逐节编号,导管吊装前先试拼,接口连接牢固,封闭严密,并进行导管水密性试验,进行水密试验的水压不应小于孔内水深压力的130%,也不应小于导管壁和焊缝可能承受灌注砼时最大内压力的130%。

根据桩孔的深度确定导管的拼装长度,导管下口至孔底的距离宜为300~500 mm,安装时同时检查拼装后的垂直情况。

吊装时导管位于井孔中央,根据配管计算的导管管节长度逐节安放,做好导管安装记录,防止卡挂钢筋笼,并在浇注混凝土前进行升降试验。

每次混凝土灌注完毕必须马上清洗导管并保护导管端口螺纹,确保导管内壁光滑圆顺,螺纹表面干净。因使用时间过长而变形、磨损的导管应剔除。

2.5 水下混凝土灌注

本项目钻孔桩水下混凝土设计标号为C30与C35。混凝土在搅拌站集中拌制,使用混凝土搅拌运输车运至施工现场。灌注水下混凝土前,再次检测孔底泥浆密度及沉渣厚度,当沉渣厚度大于验收标准时,必须进行二次清孔,确保孔底沉渣厚度符合规定要求。灌注前应及时报请监理单位进行检验,验收合格后开始灌注水下混凝土。混凝土输送到灌注地点时,应经常抽检其和易性、塌落度等情况。

灌注首批混凝土时应注意下列事项:①首批混凝土的用量应能满足导管初次埋置深度≥2.0 m和填充导管底部间隙的需要;②灌注混凝土前需对混凝土漏斗和导管洒水润湿;③混凝土灌入孔底后,立即检测孔内混凝土面高度,计算出导管的埋深,符合要求后方可正常浇注;④应连续有节奏地进行混凝土灌注,并尽可能缩短拆除导管的间隔时间,导管内混凝土不满时,混凝土应沿料斗边徐徐灌注,防止在导管内造成高压气囊,导致导管破坏;⑤在灌注过程中,经常保持孔内水头,防止坍孔,随时用测锤测量混凝土面的高度,以提供拆除导管的依据并保持导管底口经常埋入混凝土中的长度不小于1 m,且不宜大于3 m;⑥灌注将要结束时,导管内混凝土柱高度减小,混凝土落差降低,而导管外的泥浆及所含渣土密度增大,在混凝土顶升困难时,可在孔内加水稀释泥浆,并换出部分沉淀土,也可提升混凝土料斗至一定高度,增大混凝土落差,使灌注工作顺利进行,拔最后一节导管时要慢,防止泥浆挤入产生泥心;⑦为确保桩顶质量,在桩顶设计标高以上加灌混凝土1 m,混凝土初凝以前必须完成灌注;⑧灌注混凝土时,每根桩应制作不少于4组(共12块)的混凝土试件;⑨混凝土灌注完后应立即拨出处于地面及桩顶以上的整体式钢护筒。

3 常见事故及处理方法

3.1 常见钻孔事故的预防和处理方法

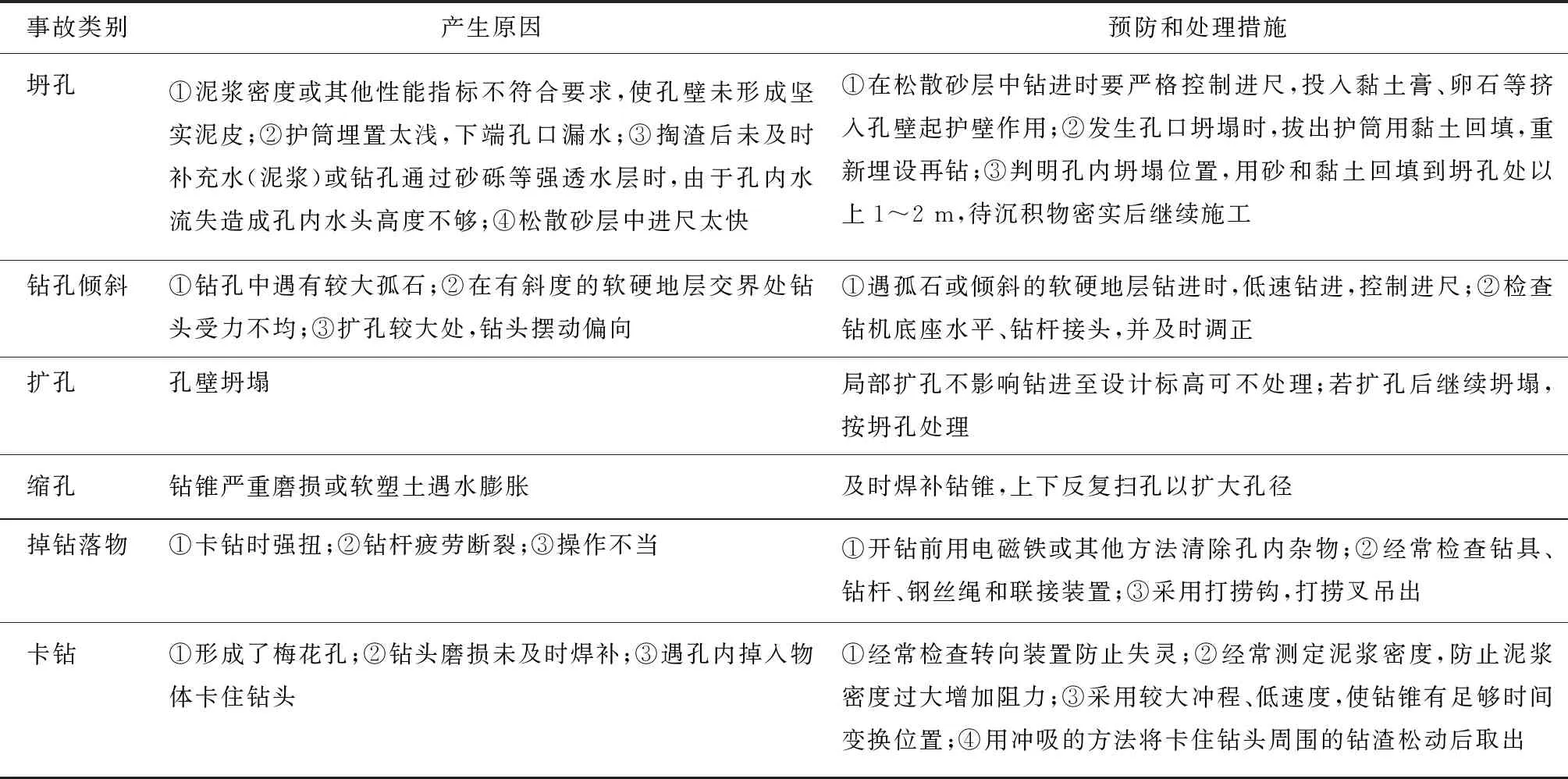

旋挖灌注桩钻孔过程中主要会产生坍孔、钻孔倾斜、扩孔、缩孔、掉钻落物、卡钻等事故,其产生原因及处理措施如表2所示。

表2 常见钻孔事故产生原因及处理方法Table 2 Causes and solutions for the common drilling accidents

3.2 常见混凝土工程质量事故的预防和处理方法

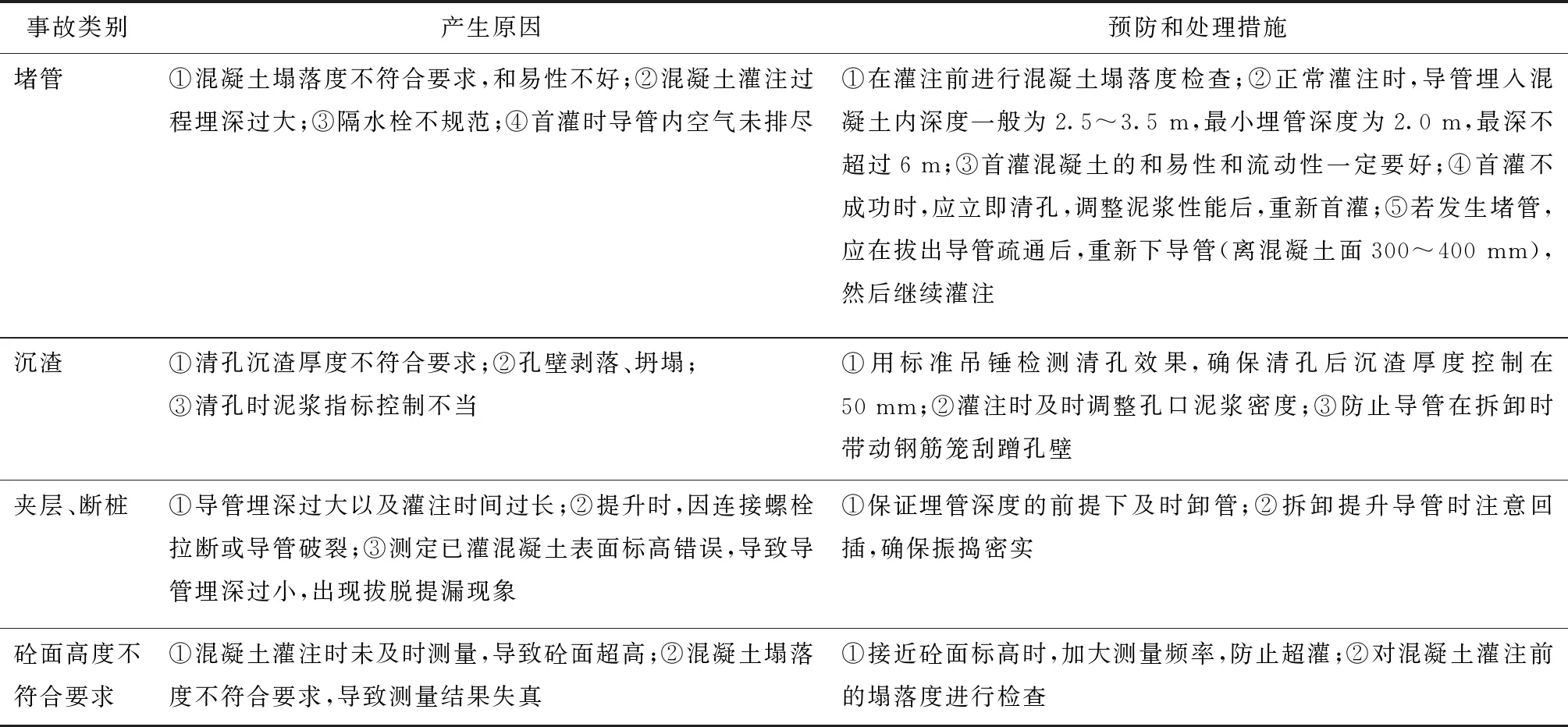

混凝土灌注过程中主要会产堵管、沉渣、夹层断桩、砼面高度不符合要求等事故,其产生原因及处理措施如表3所示。

表3 常见混凝土工程事故产生原因及处理方法Table 3 Causes and solutions for the common concrete engineering accidents

4 结语

软弱地层旋挖灌注桩成孔过程中容易发生孔壁坍塌等事故,在钻孔过程中针对不同的地层应采用相应性能指标的泥浆进行护壁,孔口采用长钢护筒进行护壁。同时,施工前应结合工程条件对潜在的施工问题进行分析,制定相应预防及处理方案,发生事故时及时进行处理,减少损失,确保施工质量。