太阳构造页岩气水平井固井技术研究与应用

2021-06-23田发斌赵常青

张 伟,唐 炜,余 建,田发斌,赵常青

(中国石油川庆钻探工程有限公司井下作业公司,四川成都 610051)

太阳构造地处云贵川交界处,隶属滇黔北坳陷威信凹陷盐源背斜带太阳背斜构造上,主要开发目的层龙马溪组页岩气,其储层物性差,孔隙度和渗透率低,埋深相对较浅,主体集中在垂深800~1 500 m,采用两开两完的井身结构。一开表层采用φ311.2 mm 钻头和清水钻进至设计井深后下入φ244.5 mm 套管;二开油层采用φ215.9 mm 钻头和有机盐钻井液体系,钻井液密度1.65~1.85 g/cm3,下入φ139.7 mm 生产套管固井。该区块采用工厂式的布井方式,井口间距小,由于绕障需求均采用三维井设计,井眼轨迹复杂。浅层气井直井段短、造斜点浅、水平段长造成井身水垂比大;同时后期储层改造采用大型水力分段压裂增产技术对水泥石强度及韧性要求高。

通常情况下固井时套管难以顺利下至设计井深、固井顶替效率较低、气层显示活跃易造成早期气窜,后期作业对水泥石强度及韧性要求高等问题,通过技术攻关与集成应用形成了以井眼清洁、漂浮下套管技术、高效冲洗液、早强抗盐防气窜韧性水泥浆体系、短候凝浆柱结构、调整钻井液性能等提高此区块水平井固井质量的关键性技术措施,后期套管安全下入到位,油层固井质量优质率达到99%。

1 主要固井难点分析

1.1 套管安全下入难度

(1)井身水垂比大,套管靠自重不足以克服下行阻力难以安全下放到井底。太阳构造浅层页岩气出表层套管后开始造斜,完钻井深2 200~3 200 m,目的层垂深在800~1 500 m,水平段长度800~1 600 m,水垂比主要在1~1.5。

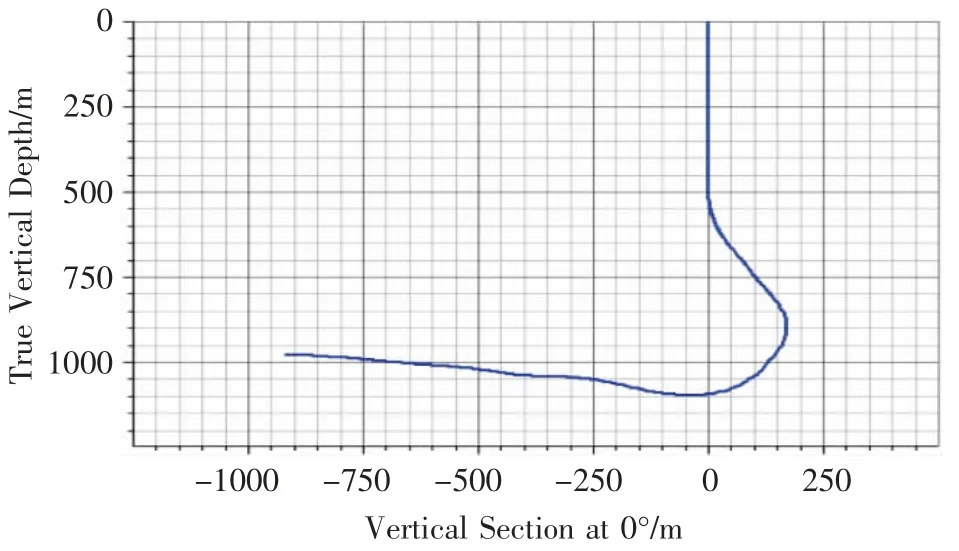

(2)井眼轨迹复杂,沿程摩阻大[1-5]。区域采用三维井眼轨迹,设计上需要绕障。部分井储层厚度薄,微断层频繁,井眼轨迹复杂,如阳102H15-1 井(见图1),最大井斜角107.63°,水平段平均地层倾角97°,该井在单扶通井过程中摩阻较大,在1 570 m、2 240 m 附近遇阻。

图1 阳102H15-1 井眼轨迹图

1.2 提高顶替效率困难

钻井液泥饼附着于井壁难以驱替,钻井液中的固相颗粒物质和岩屑在井壁低边沉淀不易携带出来,影响固井二界面的胶结质量。水泥浆固化后泥饼在井下温度下干裂,长时间流体侵蚀和破坏作用下形成流体窜流通道。水平段套管单边严重,套管居中度不够,水平井段套管所受的重力方向不再是轴向而是径向,这一重力极易导致套管偏心,甚至贴边,使套管与井壁窄边的钻井液很难被顶替出来,形成窜槽,且难以形成连续均匀的水泥,影响封固质量。地层承压能力低,顶替过程中易发生井漏,影响施工排量和顶替效率。

1.3 水泥浆浆体设计要求高

针对页岩气水平井的水泥浆,水泥浆体系设计要求高。在水平段,水泥浆注入后由于重力作用,难以保持原有的稳定性,水泥颗粒易下层凝结,游离液析出,在套管上侧形成自由水通道,影响固井质量。同时水平段为主要产层,需要控制水泥浆失水,保护产层。页岩气水平井对水泥浆性能要求达到以下几点:(1)45°倾角游离液为0。(2)30 min 失水小于50 mL。(3)水泥浆沉降稳定要好,无上下密度差。(4)48 h 抗压强度不低于21 MPa。

1.4 固井质量影响井筒密封完整性

太阳-大寨区块前期固井后井口出现地表窜,主要发生在油层套管与表层套管之间发生气窜,其气源来自上部五峰组。其原因如下:

(1)表层固井质量差:区域地表多呈现喀斯特地貌特点,表层常钻遇裂缝、溶洞甚至暗河,钻井漏失量大且堵漏成功率极低,目前表层多采用空气钻钻进,固井时因漏失返不到地面。

(2)浅层气防窜难度大[6,7]:相对威远、长宁、昭通黄金坝紫金坝等中深层页岩气,太阳构造页岩气垂深浅,温度低40~50 ℃,水泥浆在不加缓凝剂的情况下稠化时间过长(>300 min),水泥石强度发育慢,不利于防窜。

(3)油层上部固井质量差:①考虑清洁化压力,水泥浆量设计有限,不考虑返至地面。②有机盐钻井液黏切高,钻井液与水泥浆相容性差,不利于施工安全和提高顶替效率[8]。③井下存在漏失,固井过程中易发生井漏,影响水泥浆封固质量。④气显示活跃,容易发生气体窜槽,降低固井质量。

(4)对水泥环岩石力学性能要求高[9]:针对后期的大型体积压裂要求水泥石具有足够的抗冲击能力和柔韧性,以保证井筒的密封完整性。

2 主要技术措施

2.1 下套管技术对策

2.1.1 井眼清洁 下套管前采用近钻头+双扶正器钻具组合,保证钻具组合刚度不低于套管刚度,强化模拟套管串通井,对起下钻遇阻、全角变化率较大井段主动划眼修整井壁,保证井壁光滑、平整、无键槽;通井作业过程中采用定点循环,有效的携带岩屑和固相颗粒,充分清洗井筒;起钻前循环钻井液时加入适量润滑剂,有效减小下套管流体摩阻[10]。

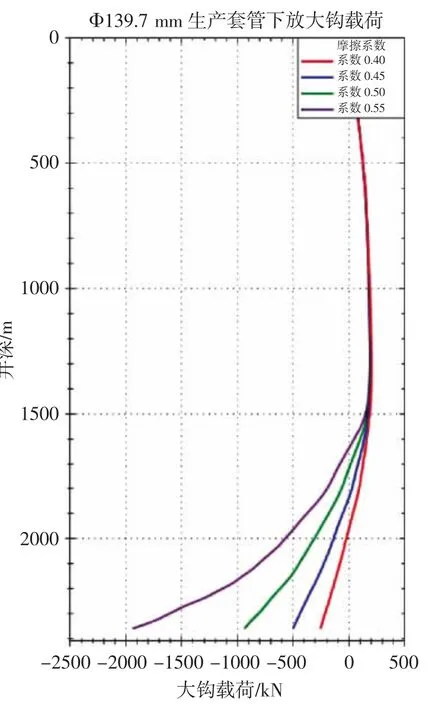

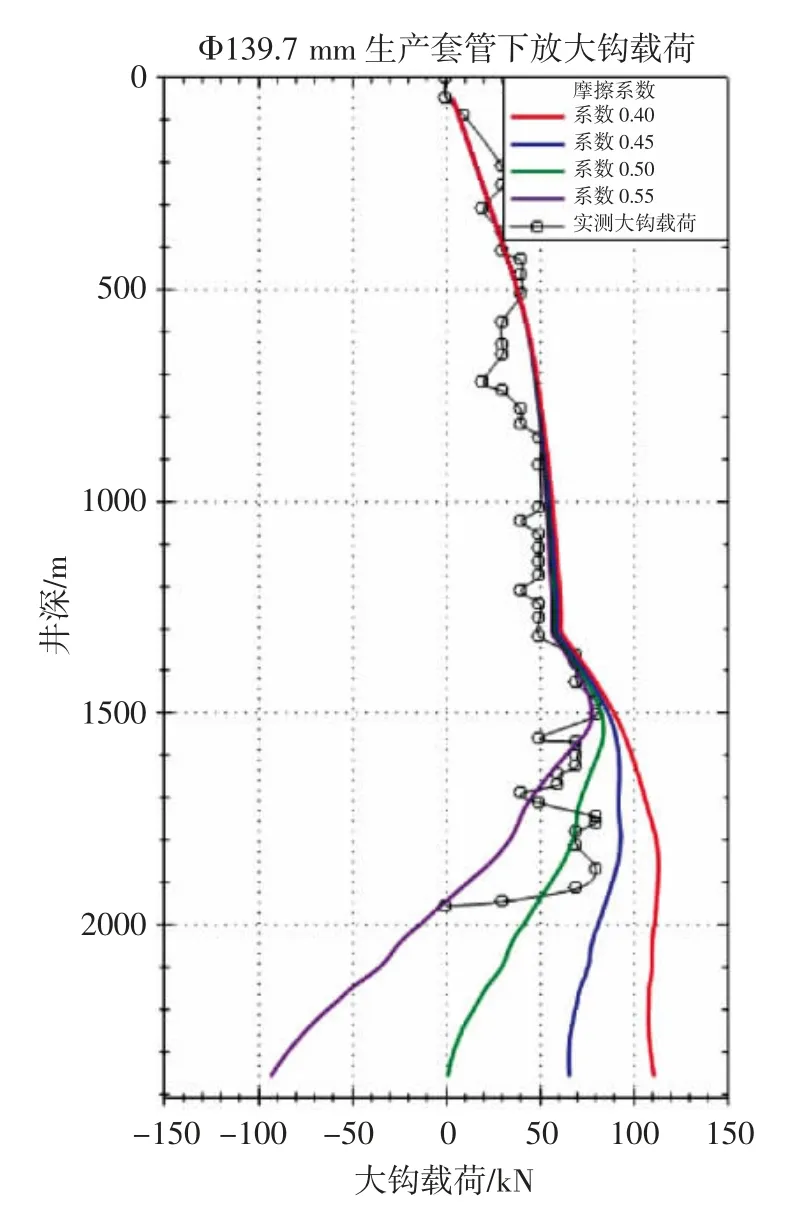

2.1.2 漂浮下套管工艺技术 采用漂浮下套管技术是将漂浮接箍连接在套管柱上[11],漂浮接箍内部盲板作为临时屏障,漂浮接箍下端内充满空气,上端充满钻井液。降低水平井段套管柱作用在井底有效压力,一定程度上降低下套管摩阻,增加下套管的安全性和通过性。如阳102H15-1 实测大钩载荷数据反演地层摩阻系数0.5~0.55,通过软件预测如果按照常规方式下套管,需要额外增加1 000~2 000 kN 的驱动力,套管基本上下不到位。而采用漂浮下套管技术,则可以安全下到设计井深。现场实际情况直井段套管下放速度为15~20 根/小时,下放过程平稳,下入漂浮接箍后,下至1 570 m 遇阻后,下放速度也随之减慢,后期达到2~3 根/小时。

阳102H15-1 井油层套管两种下套管方式模拟对比(见图2,图3)。

图2 常规下套管大钩载荷预测

图3 漂浮下套管实测大钩载荷摩阻系数反演

漂浮固井技术的核心附件是漂浮接箍[12]。在区块上采用全通径破裂盘式的漂浮浮箍,其盲板由特种玻璃构成,具有破碎彻底、破碎后不留残体,实现全通径,胶塞通过漂浮浮箍无明显压力升高,破碎后呈小颗粒状,容易被钻井液冲走,不影响正常固井和碰压。

2.1.3 扶正器选型及安放优化设计 优选旋流刚性扶正器和滚珠扶正器配合使用,在井斜小于30°井段使用旋流刚性扶正器,旋流刚性扶正器刚度大,扶正力大,居中性好,并且在施工中可产生环向流速场,加大流体的携带能力和提高注水泥顶替效率。滚珠扶正器是在旋流刚性扶正器扶正条内加入钢珠,变滑动摩擦为滚动摩擦,大大降低套管下入过程中摩阻[13,14],在井斜大于30°井段每根套管加入一只滚珠扶正器,有利于套管在水平段的下入和居中[15,16]。

2.1.4 优化管串前端结构,采用抬头入井 在水平段,套管引鞋与其下方的井壁接触面大,产生的滑动摩擦阻力非常大。优化管串前端结构,即采用加长型旋流浮鞋和双浮箍,在浮鞋后安放一根短套管,浮箍浮鞋之间采用三长一短的管串设计,使顶端浮箍和浮鞋之间间距不大于40 m,同时三长一短的每根套管均安装滚珠式刚性扶正器,使浮鞋离开井壁,利于套管下入。

2.2 提高顶替效率技术

2.2.1 调整钻井液性能 固井前充分调整钻井液性能,通过循环洗井和增加胶液等方式增加钻井液的流动系数,即降低固井前钻井液的黏度,形成薄而韧的泥饼,同时破坏钻井液的胶凝强度,该区块固井中通常按照1.5 m/s 上返速度循环洗井2~3 周,黏度控制在60 s 以内。

2.2.2 提高前置液驱替效果 为了提高顶替效率,优化前置液设计,采用冲洗液+隔离液的组合,加大冲洗液的量,提高井壁和套管壁的清洁度。使用具有表面活性的化学冲洗液,冲洗液用量满足接触时间8~10 min,可降低钻井液黏度、切力,实现紊流顶替,同时可有效驱替套管壁和井壁虚泥饼,提高水泥石与套管壁和井壁的界面胶结质量。

2.3 优化水泥浆配方

固井水泥环是封隔井筒环空形成井筒通道的主体材质,固井水泥浆体系性能对提高固井质量起着至关重要的作用。

通过颗粒级配、大量室内实验优选出抗盐降失水剂SD18、早强剂SKY-1、韧性剂SD77、膨胀剂SDP-1等外加剂,形成了一套早强抗盐防气窜韧性水泥浆体系。水泥浆具体配方为:嘉华G 级+1.5%微硅+2%增强剂+1.4%降失水剂SD18+3%韧性剂SD77+3%膨胀剂SDP-1+1%早强剂SKY-1+0.3%分散剂SD35。

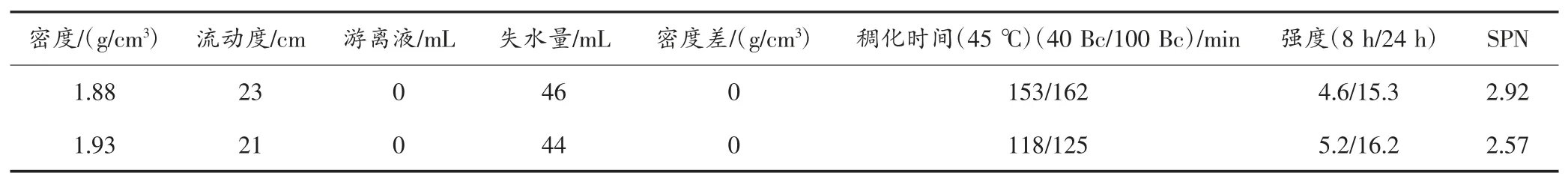

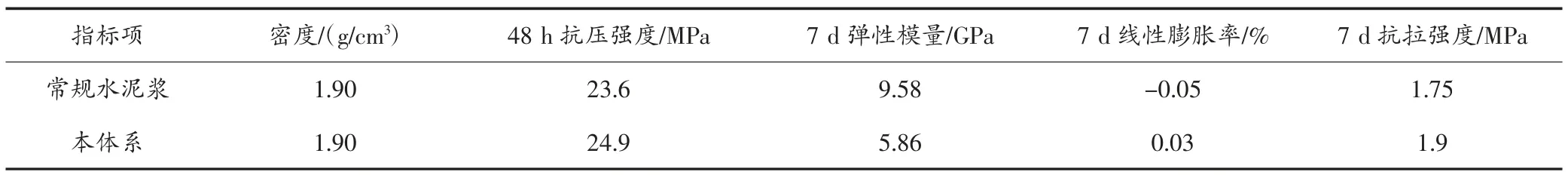

早强抗盐防气窜韧性水泥浆体系及水泥石的性能(见表1、表2)。

由表1、表2 可以看出水泥浆体系有以下特点:

表1 早强抗盐防气窜韧性水泥浆体系性能表

(1)加入增强剂和微硅后,各种颗粒相互之间能形成级配,水泥浆稳定性更好。同时低失水、无游离液、稠化过度时间短、早期强度能达到4.5 MPa 等特点。不同密度水泥浆的SPN 值小于3,防气窜能力强[17,18]。

(2)从表2 看出,该体系水泥浆7 d 线性膨胀率为0.03%,而常规水泥浆体积收缩,与常规水泥浆相比有利于提高胶结质量和井筒密封完整性。

表2 水泥石性能与常规水泥石性能对比表

(3)与常规水泥石相比,48 h 的抗压强度大于21 MPa,7 d 弹性模量由9.58 GPa 降低至5.86 GPa,表明该体系水泥石的刚性降低,柔韧性得到了大幅度改善[19-21],有利于页岩气井后期压裂、增产安全开发生产作业的需要。

2.4 提高固井质量配套技术

2.4.1 浆柱结构设计技术 由于井浅,温度低,上部五峰组等非产层气体后期上窜,除了浆体优化配方后,浆体结构上采取密度调节方式,适当拉开两凝水泥浆稠化时间,实现尾浆封堵气层。具体做法是同一种水泥和同一种配浆水,上部井段密度为1.86~1.88 g/cm3,下部井段密度为1.92~1.95 g/cm3,通常两种水泥浆稠化时间间隔30~60 min。

根据太阳构造采取两开井身结构,表层下深300~500 m,水泥浆混浆井段长,不能保障上部浅层顶部固井质量。根据现状,确定水泥浆全返至井口,并附加5~8 m3水泥浆提高接触时间,增加上部井段充填率。

2.4.2 优化表层固井方案 对于漏失量较小的井,固井时通过增加水泥浆量采用一次上返施工工艺施工,正注完成后再根据井口返出情况采用环空吊灌的方式封固上部井段。对于失返性漏失的井,或者采用空气钻钻进出现放空或水层的井,考虑采用穿鞋带帽的施工工艺,正注时封固下部放空位置以下的井段,再采用环空搭桥后吊灌的方式封固上部井段。

2.4.3 地层承压试验 该区块地层承压能力普遍偏低,在钻进过程中渗透性漏失较为常见,为确保水泥浆返出地面,按照入井水泥浆密度和正常施工时环空循环摩阻确定地层承压试验当量密度,在下套管前完成,对于承压能力达不到要求的井进行堵漏作业,提高地层承压能力,保证水泥浆对环空的有效封固。

2.4.4 大压差预应力固井技术 考虑到本区块的井筒承压能力较低,主要采用套管内外大压差的预应力固井技术来提高固井质量[22],施工中全程采用清水进行顶替,保证顶替到位后套管内外静液柱压差≥8 MPa,预先使套管挤压变形从而产生弹性能,提高了水泥环密封性能。

3 现场应用效果

3.1 Y102H2-6 井固井

完钻井深2 350 m,完钻时钻井液密度1.73 g/cm3,黏度86 s。φ139.7 mm 套管下入2 305.96 m,套管安全下到位后固井施工前,逐步调整至密度1.65 g/cm3,黏度降低50 s。

该井固井施工流程如下:(1)采用双机双泵大功率水泥车施工,实现大排量紊流顶替,保证连续施工能力;(2)进行密度、流量和压力实时监测,优化参数,有效提高固井质量;(3)固井施工前进行管线试压(40 MPa),保证固井施工安全;(4)注入冲洗液6 m3、高效冲刷泥饼,保证一、二界面胶结质量;(5)注入水泥浆65 m3(平均密度1.90 g/cm3),注水泥排量1.3~1.5 m3/min,采用清水替量24.2 m3(排量1.3~1.5 m3/min),替压14 MPa,碰压40 MPa,施工过程正常。实现了高效顶替和固井“三压稳”,后期电测固井质量优质率100%。

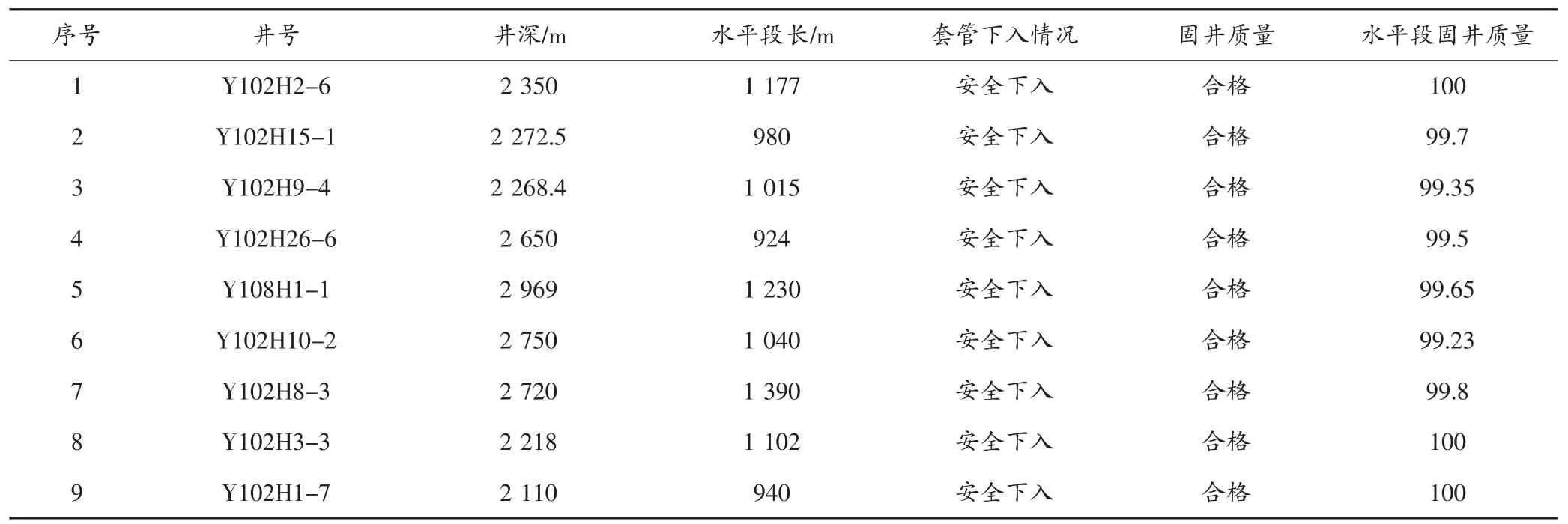

3.2 应用效果

截止目前,共完成水平井固井9 口,套管安全下入到位成功率100%,固井质量合格,水平段优质率99%以上,取得了良好的效果(见表3)。

表3 9口井固井情况统计

4 结论

(1)井眼净化、模拟通井和半刚性扶正器配合漂浮接箍下套管等技术,实现了套管安全顺利下入到位。

(2)固井前调整钻井液性能,使用表面活性的化学冲洗液,有效驱替套管壁和井壁虚泥饼,提高第一、二界面的胶结强度,提高固井质量。

(3)早强抗盐防气窜韧性水泥浆体系密度可调,沉降稳定性好,失水小,稠化过度时间短,早期强度高,防气窜能力强,能提高浅层页岩气井封固质量。

(4)地层承压试验、预应力固井技术、合理的浆柱设计等配套技术,提高了水泥环封隔地层能力和井筒密封完整性。