海底管道水下缠绕带补强修复技术验证与现场应用

2021-06-23曲伟首张传旭王海锋

曲伟首,金 磊,曲 杰,刘 亮,张传旭,王海锋

1.中海石油(中国)有限公司天津分公司,天津 300452

2.中海油(天津)管道工程技术有限公司,天津 300452

3.中海石油技术检测有限公司,天津 300452

海底管道是海洋油气开发过程中输送油、气、水的重要基础设施[1-2]。海底管道在服役运行过程中可能会受到内部流体介质和外部环境介质的腐蚀,管道壁厚会均匀减薄或形成腐蚀坑、洞、槽等体积型缺陷,管道的承压能力也会随之降低。当腐蚀发展到一定程度,海底管道的承压能力低于运行压力时,海底管道就会发生破裂,进而会引发输送介质泄漏等严重后果[3-4]。因此,对因存在外腐蚀缺陷而承压能力不足的海底管道进行补强修复,对于保障海底管道安全运行、避免海底管道停产和维修更换、实现海洋油气高效开发和降本增效具有十分重要的意义。管道缠绕带补强修复技术在陆地油气管道中已经得到广泛研究和应用[5-9]。然而,由于海底管道特殊的环境条件,此前该技术在国内海底管道上尚无应用。

某海底管道因内检测发现存在节点外腐蚀缺陷,需进行补强修复。由于水下缠绕带补强修复技术以前从未在国内海底管道上应用过,因此需要开展技术验证研究,验证原材料性能、水下补强修复施工工艺和补强修复效果的可靠性和可行性,为该技术的现场实施提供数据和依据,最终实现现场应用。

1 技术简介

对于海底管道拟采用的水下缠绕带补强修复技术,首先需要精确定位海底管道外腐蚀缺陷,找到缺陷后剥离需修复区域的外防腐层,并对海底管道表面进行清洁和打磨处理;然后对整个待修复区域先刮涂一层高导输水黏结剂,再使用高固水水下修补剂填充腐蚀缺陷坑,将修补剂压入腐蚀缺陷坑并将其抹平;最后使用加强缠绕带裹覆修复区域进行加强。该技术能够同时达到隔离海底环境与海底管道外表面、有效控制海底管道外腐蚀缺陷发展、补强海底管道承压能力的目的。

2 技术验证研究

根据该海底管道拟采用的水下缠绕带补强修复技术的特点,加强缠绕带材料性能、黏结剂与钢管和加强缠绕带之间的搭接强度、水下施工工艺、补强修复后修复层的质量是影响该技术最终应用和实施效果的关键因素。因此,针对这些关键因素,根据相关标准、规范和技术规格书进行试制、施工和试验检测,对该技术进行验证。

2.1 加强缠绕带材料性能试验

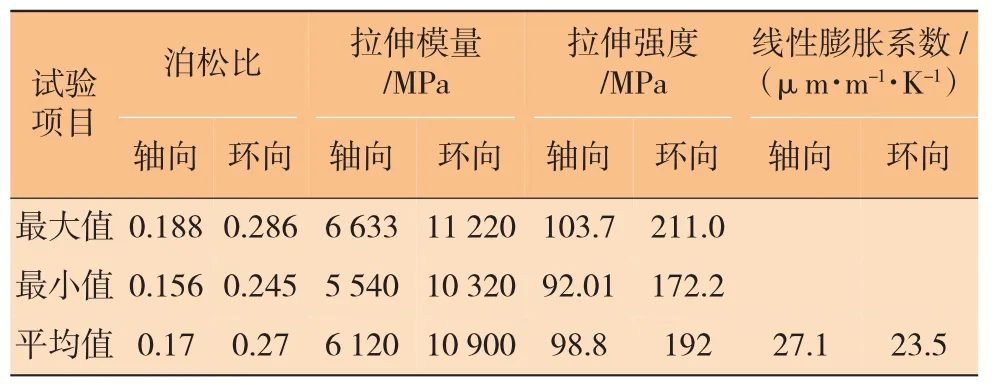

按照ASTM D3039/D3039M-17标准,采用电子万能材料试验机、动态应变电阻仪等对该项目拟使用的加强缠绕带进行材料性能试验[11-12];按照ASTM E831-19标准,采用热机械分析仪测试其线性膨胀系数。除线性膨胀系数外,其余每个检测项目在轴向和环向各取5个试样进行试验。试验结果如表1所示。

表1 加强缠绕带性能试验结果

2.2 搭接强度试验

按照ASTM D5868-01(2014) 标准,采用高低温电子万能材料试验机对该项目拟使用的高导疏水黏结剂与钢管和加强缠绕带之间的搭接剪切黏合力(搭接强度)进行试验[13]。试验件结构如图1所示,钢板+高导疏水黏结剂+2层加强缠绕带+高导疏水黏结剂+钢板,钢板尺寸为101.6 mm×25.4 mm,搭接区域尺寸为25.4 mm×25.4 mm。在水下环境制作5个试验件进行试验,试验结果如表2所示。ASME PCC-2(2018)标准要求管道采用缠绕带补强修复时,黏结剂与钢管和缠绕带之间的搭接强度应不小于4 MPa[14]。因此,该海底管道拟采用的黏结剂与钢管和加强缠绕带之间的搭接强度满足要求。

图1 试验件结构

表2 黏结剂与钢管和加强缠绕带之间的搭接强度试验结果

2.3 样管水下补强修复施工

为了验证该海底管道拟采用的水下缠绕带补强修复技术的水下施工工艺的可行性和补强修复效果,在陆地试验水箱(如图2所示)中严格按照水下施工程序和工艺对样管进行水下补强修复施工,并对施工后的修复层性能和补强效果进行试验和检测。

图2 海底管道水下缠绕带补强修复技术陆地试验水箱

样管与拟修复海底管道的管径、原始壁厚和钢级强度一致(管径168.3mm,原始壁厚为7.21mm,规定的最小屈服强度为305 MPa)。样管外表面上加工有一个外腐蚀缺陷,缺陷的长度为89mm、宽度为45 mm、深度为5.76 mm(即原始壁厚的80%)。根据ASME PCC-2(2018)标准计算结果,样管修复区域以缺陷为中心,轴向和环向的长度分别至少为2倍的缺陷长度和缺陷宽度,加强缠绕带的缠绕层数为14层、总厚度为4.775 mm。

水下缠绕带补强修复施工程序为:缺陷定位→修复区域表面处理→黏结剂刮涂修复区域表面→修补剂填充腐蚀坑→缠绕带裹覆缠绕修复区域→塑紧带拉紧、打孔和固化→去除塑紧带和固化面。

2.4 样管修复层性能试验

将完成水下补强修复施工并浸泡7天的样管取出,如图3所示,进行修复层性能试验和检测。

图3 样管

2.4.1 外观检查和空鼓检测

通过目视检查,修复层表面颜色均匀一致,不存在开裂、分层等现象;通过木棒敲击修复层的声音判断修复层内部无空鼓现象,有效黏结面积达到100%。修复层外观检查和空鼓检测合格。

2.4.2 厚度检测

采用涂层测厚仪对修复层厚度进行测量,测量位置为修复区域中心并沿环向0点、3点、6点和9点共4个时钟位置,每个位置测量5次,测量结果如表3所示。

表3 样管修复层厚度测量结果

结果显示:0点钟方向的修复层厚度明显高于其他位置,这是因为样管的人造外腐蚀缺陷位于此位置;其他位置的厚度均在5 mm以上,大于施工工艺要求的4.775 mm。修复层厚度合格。

2.4.3 硬度检测

采用D型邵氏硬度计对修复层硬度进行测量,测量位置为修复区域中心并沿环向0点、3点、6点和9点共4个时钟位置,每个位置测量5次,测量结果如表4所示。

表4 样管修复层硬度测量结果

结果显示:所有的D型邵氏硬度均大于70。ASME PCC-2(2018)标准要求,管道采用缠绕带补强修复后修复层的D型邵氏硬度应不小于70。修复层硬度合格。

2.4.4 承压能力试验

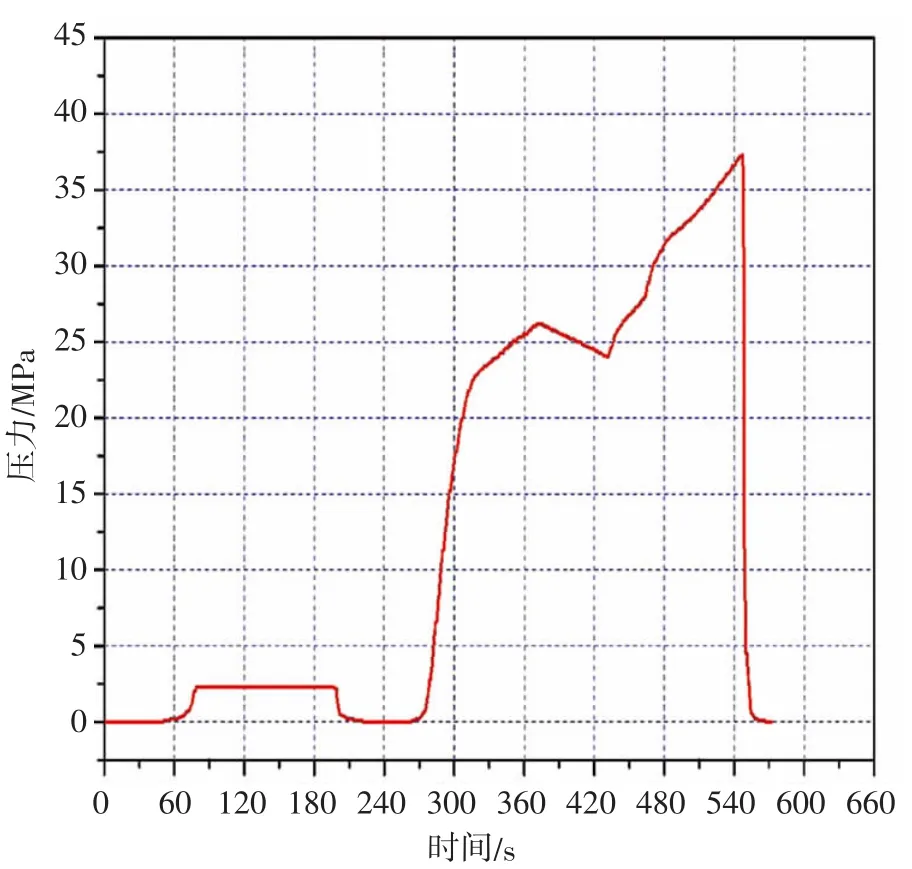

为了验证样管水下补强修复施工后修复层承压能力是否达到修复目标,按照ASME PCC-2-2018标准,采用输送钢管静水压爆破试验装置系统进行样管修复层水压爆破试验。水压试验压力Pf计算公式为:

式中:Pf为管道失效压力,MPa;t为管道名义壁厚,mm;S为屈服强度,MPa;D为管道外径,mm。

根据样管实际数据,计算得到水压试验压力Pf为26.13 MPa。水压爆破试验过程的压力曲线如图4所示。水压爆破试验过程中,先将样管加压至26.13 MPa,保压30 s,样管修复层未发生泄漏等失效现象,样管修复层承压能力合格。继续加压,当压力至37.3 MPa时,样管修复层从缺陷处爆破。

图4 样管修复层水压爆破试验过程的压力曲线

2.4.5 热变形温度试验

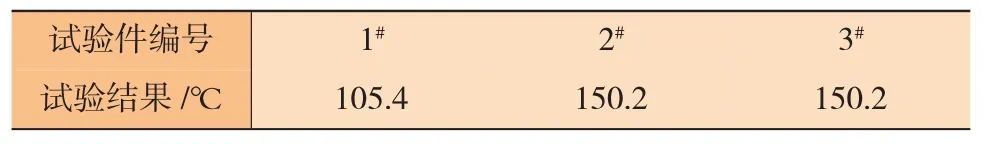

按照ISO 75标准,从样管修复层上取样,试样尺寸为80 mm×10 mm×4 mm[15-16],采用热变形维卡软化温度测试仪进行热变形温度试验,试验结果如表5所示。

表5 样管修复层热变形温度试验结果

结果表明修复层的最低热变形温度为105.4℃,远大于该海底管道的运行温度(60℃左右),修复层热变形性能合格。

2.4.6 压缩模量试验

按照ISO 14126:1999/Cor 1:2001标准,从样管修复层上取样,试样尺寸为80 mm×10 mm×4 mm[17],采用电子万能材料试验机和动态应变电阻仪进行压缩模量检测,修复层的压缩模量达到12 900 MPa。该海底管道服役水深不足20 m,即使考虑到海底管道埋深的影响,修复层的压缩性能仍然合格。

2.4.7 阴极剥离试验

按照该海底管道涂层技术规格书规定的阴极剥离试验方法和要求,进行修复层阴极剥离试验。将样管修复层加工成100 mm×100 mm×6 mm的试件,用平面铣刀在修复层正中心上钻一个直径为6 mm的孔,该孔深入钢管的深度不超过0.5 mm。用密封胶将预制好的塑料圆筒与试件同心黏结,形成以试件为底的试验槽,用3%的氯化钠溶液填充。在整个阴极剥离试验过程中,溶液温度保持在(60±1)℃,pH值保持在6~8.5之间。一个辅助电极置于电解液中并远离测试孔,一个饱和甘汞参比电极(SCE)放置在距测试孔10 mm的电解液中。使用恒电位器将钢管的电化学电位极化到(-1 500±10) mV(相对于SCE)。整个阴极剥离试验过程中保持电位恒定。试验结果如表6所示,海底管道涂层技术规格书要求涂层阴极剥离直径应不大于10 mm,样管修复层3个试件的阴极剥离直径均小于10 mm。样管修复层阴极剥离试验合格。

表6 样管修复层阴极剥离试验结果

3 现场实际施工应用

上述技术验证研究表明,该海底管道水下缠绕带补强修复技术的原材料性能、黏结剂与钢管和缠绕带的搭接强度、水下施工工艺和补强修复后的修复层性能均满足相关标准、规范和技术规格书的要求。中国船级社也现场见证了技术验证研究过程中的关键环节,并审查通过技术验证报告。因此,该技术可以开展现场实际施工应用。

该技术在现场实际应用时,施工船将施工所需的机具、材料和施工人员运至需要修复的海底管道外腐蚀缺陷位置附近的海域后,由潜水员下水定位找到需要修复的外腐蚀缺陷,然后按照水下缠绕带补强修复施工工艺进行施工。

该海底管道水下缠绕带补强修复现场实际施工应用过程中,水下补强修复施工按照技术验证中的样管水下补强修复工艺和工序进行,施工过程顺利,没有遇到超出预期的问题。然而,水下准确定位并找到需要修复的海底管道外腐蚀缺陷环节遭遇困难,这是陆地管道很少遇到的问题。前期海底管道内检测数据提供了需要补强修复的外腐蚀缺陷的位置信息,然而由于海底管道内检测数据和海底管道外勘察检测数据无法实现准确匹配对齐,潜水员在水下探摸定位和寻找需修复的外腐蚀缺陷进展缓慢,最后顺着以前和此次施工海底管道外勘察检测均探测到的裸露同一位置才定位找到需要修复的缺陷,耗费大量时间,增加施工成本。尽管遇到海底管道外腐蚀缺陷精确定位的困难,最终仍如期完成了该海底管道水下缠绕带补强修复现场实际施工应用,修复补强效果良好。

4 结论

通过对海底管道水下缠绕带补强修复技术的试验检测、试制验证以及现场实际施工应用,证明该技术可以用于海底管道外腐蚀缺陷的补强修复。该技术在现场实际施工应用过程中遇到了需修复缺陷难以精确定位的问题,有待进一步研究更好的解决办法。此外,该技术目前还需要潜水员进行需修复缺陷的水下寻找定位以及执行水下施工作业,因此该技术目前只能局限于潜水员可开展水下作业的浅水海底管道的补强修复。海底管道外腐蚀缺陷水下精确定位技术与补强修复设备/智能机器人的开发,应是今后技术攻关研究的重点内容之一。