尿素催化水解精准喷氨联合技术在燃煤锅炉脱硝领域的应用

2021-06-23杜显超田文超

杜显超 田文超

(陕西大秦环境科技有限公司,陕西西安 710000)

1 引言

随着环保要求的日益严格,市场迫切地需要更加安全稳定的脱硝技术。尿素催化水解和精准喷氨技术都是对选择性催化还原(SCR)脱硝技术的优化,独立运用已日趋成熟,但联合运用尚无先例。通过在实际工程中的联合运用,与传统工艺相比,节能减排效果十分明显。

2 催化水解制氨工艺

SCR脱硝技术具有技术成熟、运行稳定、效率高等特点,被广泛应用于火电、焦化、冶金等行业。随着我国大气污染排放要求日趋严格化,节能、降耗将是SCR脱硝技术探索完善的方向。

SCR法脱硝工艺还原剂主要为氨气,氨气由氨水、液氨或尿素制备,目前大多数现役火力发电机组SCR脱硝还原剂氨气主要来源于液氨蒸发工艺。

由于液氨具有毒性、热敏性、火灾危险性,大量储存被视为重大危险源,经济性仅次于液氨但安全性却远高于液氨的尿素成为氨的理想来源。尿素是一种不易燃、无毒的固体物料,其运输方便并能长期储存。国家能源局下发的《切实加强电力行业危险化学品安全综合治理工作的紧急通知》,要求积极开展液氨罐区重大危险源治理,加快推进尿素代替液氨升级改造进度[1]。

现今成熟的尿素制氨技术分为尿素热解制氨和尿素水解制氨。尿素热解技术的原理是利用高温空气或烟气加热分解尿素,直接生成5%浓度氨气的热空气;尿素水解技术的原理是利用低压蒸汽加热尿素溶液,使其发生水解反应产生氨气,生成的气体中包含二氧化碳、水蒸气和氨气[2]。尿素制氨技术对比见表1。

表1 尿素制氨工艺技术对比

尿素水解技术相较热解技术具有能耗低、尿素利用率高、产生氨气纯度高、无中间副产物等明显优点。尿素水解技术的原理是尿素水溶液在一定温度下发生水解反应,生成的气体中包含二氧化碳、水蒸气和氨气。其化学反应式为:

NH2CONH2+H2O=NH2COONH4

NH2COONH4=2NH3↑+CO2↑

综合反应:(NH2)2CO+H2O=CO2↑+2NH3↑

尿素催化水解技术是在普通尿素水解技术的基础上衍生出的改进技术,它是在水解过程中加入一种催化剂,极大地提高了水解反应速率,能耗水平较尿素热解有很大降低,反应速率又比普通尿素水解提高很多[3]。

催化水解反应方程式为:

(NH2)2CO+催化剂+H2O→中间产物+CO2↑

中间产物→2NH3↑+催化剂

综合反应:(NH2)2CO+H2O=CO2↑+2NH3↑

催化剂主要成分:磷酸盐类,性质类似于尿素,不含重金属成分,安全环保,廉价易得,且催化剂基本不消耗(会随排污少量排掉)。催化剂影响见表2。

表2 反应速率对比 J/mol

通过添加催化剂,改变了反应路径,反应速率常数增加,从而大大加快反应速率,达到平衡所需要的时间缩短,响应速度增加且运行温度降低。

2019年A公司在B公司的脱硝改造项目中,还原剂制备选择了尿素催化水解工艺,工艺流程见图1。B公司位于某工业园区,为响应国家环保政策,降低NOX的排放,使NOX排放浓度小于50 mg/Nm3,对2台13.5万kW锅炉进行烟气脱硝治理。

图1 工艺流程

尿素溶解罐位于零平面以下,储罐内设有加热盘管。将除盐水注入溶解罐至一定液位并加热,袋装尿素拆袋后直接倒入溶解罐,在溶解罐中制成40%~50%浓度的尿素溶液。配置好的尿素溶液经溶解混合泵输送至尿素溶液储罐。尿素溶液储罐通过加热措施使溶液保持在60~70℃,防止因温度过低造成尿素结晶。

尿素溶液输送泵将储罐内的溶液输送至尿素水解反应器中,在低压蒸汽(压力0.7~1.0 M P a、温度165~180℃)和催化剂的共同作用下进行水解反应,产生氨气、二氧化碳、水蒸气混合气。

混合气经由压力调节后与热稀释风(锅炉一次风)通过氨空气混合器混合,混合稀释氨浓度至5%以下,最后进入SCR反应器内进行脱硝反应。氨气流量通过流量控制调节模块调节。

水解系统投运后,在BMCR工况下,原烟气中NOX含量为400 mg/Nm3(干基、6%氧含量)时,脱硝效率大于87.5%,水解器出口氨气量141 kg/h,尿素耗量为252 kg/h(2台锅炉,4台反应器,干尿素量)。成品气成分见表3。

表3 成品气品质

3 喷氨控制

在实施精准喷氨之前,NOX的超低排放技术主要通过增加催化剂层数来实现,但是由于NOX测量的时变性和滞后性,传统PID控制依靠NOX目标值与设定值偏差来指导喷氨调节开度总会产生延迟,并且由于烟气浓度场、速度场分布不均匀,在这种情况下,如果仍采用平均化的喷氨策略,烟气中的NOX与NH3很难均匀混合,即使增加催化剂层数,也无法避免出现以下几种常见问题[4]:

(1)局部氨浓度过量,造成过高的氨逃逸,氨气与被催化剂氧化的SO3反应生成NH4HSO4,堵塞空气预热器。

(2)局部氨浓度过低,导致局部区域NOX排放出现波动性超标。

因此,均匀精准喷氨技术应该从源头上使NOX与NH3合理匹配,使脱硝催化剂发挥其最大效果,对实现NOX超低排放具有重要意义。

在B公司脱硝改造项目中,提高SCR脱硝效率的措施也同时实施,通过CFD模拟完成对原脱硝系统流场分区优化,结合NOX分区多点同步检测及主回路前馈预测控制等技术手段,实现了对喷氨量精准控制。控制思路见图2。

图2 控制思路

B公司1号、2号机组(2×135 MW)SCR脱硝模拟内容包括检测压力损失、速度场。在催化剂顶部上游检测了速度分布。

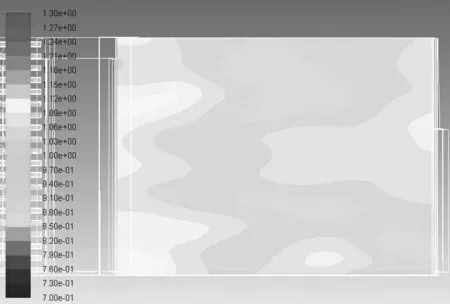

在喷氨格栅(AIG)前500 mm处检测速度分布。该100%横截面速度分布的相对标准偏差为14.45%,模拟结果见图3。

图3 喷氨格栅前的速度分布(CFD模拟)

在第一层催化剂入口前500mm处检测速度分布。该100%横截面速度分布的相对标准偏差为8.76%,模拟结果见图4。

图4 催化剂入口的速度分布(CFD模拟)

在催化剂入口前500 mm处对氨的浓度分布进行了检测。氨浓度分布相对标准偏差为3.77%,模拟结果见图5。

图5 催化剂入口氨浓度分布(CFD模拟)

针对现有机组NOX测量的滞后性,传统PID控制策略带来的SCR出口NOX波动大、平均值低的现象,通过预测控制手段,采用入口多点测量技术来解决[5]。控制逻辑见图6。

图6 控制逻辑

针对SCR出口NOX浓度不均匀,在出口多点测量的基础上,采用分区测量控制系统,实现“在线调平”。出口设置多点同时抽取监测平均值,配合多点逐一测量预设偏差计算,流程见图7。

图7 喷氨格栅流程

通过CFD气流模拟,对SCR反应器进口烟道及反应器本体气流进行数值模拟,合理布置氨空混合器及倒流板,提高氨空混合器质量,保证烟气通过脱硝反应器满足以下条件:入口烟气流速偏差<±15%(均方根偏差率);入口烟气流向<±10°;入口烟气温度偏差<±10℃;NH3/NOX摩尔比绝对偏差<5%;降低脱硝氨的消耗量6%~9%;有效控制降低脱硝出口氨逃逸量,从而减缓空预器内氨结晶引起的堵塞现象;脱硝反应器出口NOX浓度分布均匀度相对降低10%左右;SCR尿素耗量227 k g/h,年运行时间8 000 h,可节约尿素201.6 t/a;如尿素价格为2 000元/t,则可节省40.32万元/a。

4 结论

尿素水解+精准喷氨联合技术在火电厂的运用,既提高了SCR工艺的安全性、稳定性、灵活性和反应效率,又减少了还原剂消耗和能量消耗,在今后的SCR工艺改造中极具推广价值。