稀贵金属综合回收项目冶炼烟气余热利用研究

2021-06-23尹代冬

尹代冬

(湖南有色金属研究院有限责任公司,湖南长沙 410100)

某园区稀贵金属综合回收项目主要是利用各类冶金废渣(料)为原料,通过火法和湿法联合生产工艺综合回收其中的贵金属(金、银、铂、钯)、稀有金属(铟、硒、碲)和有色金属(铅、锌、铋、铜、锑、锡、镍)等。其中火法冶炼产生的烟气主要通过表面冷却和除尘后进行排空,未对烟气余热进行有效的回收利用,造成能源浪费。而在有色冶金的余热资源中,烟气余热占余热量比例达80%[1,2],因此,应加强对该园区稀贵金属综合回收项目冶炼烟气的余热回收利用。

1 火法冶炼工艺概述

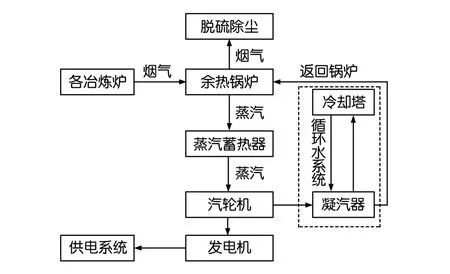

稀贵金属综合回收火法冶炼工序主要有富氧熔池熔炼、烟化炉吹炼、回转窑焙烧、还原炉熔炉、氧化炉精炼等,工艺流程如图1所示,其主要工艺概述如下。

1.1 富氧熔池熔炼

低品位复杂物料及自产炉渣经过配料制团后进入富氧熔池熔炼炉,保持炉内温度1 050~1 400℃,还原熔炼过程中连续将熔炼所需的富氧气体从设在富氧负压熔炼炉侧部的氧气喷入口喷入炉内,混合物料在炉内进行熔化、氧化、造渣、还原,少量金属硫化物、绝大部分的金属经氧化还原均转化为金属,富集于合金中,实现有价金属的初步分离。出口烟气经表面冷却和除尘后送尾气脱硫或制酸系统。

图1 稀贵金属综合回收冶炼工艺示意图

1.2 烟化炉吹炼

为了最大限度地减少熔炼炉渣对环境可能造成的二次污染,将炉渣送烟化炉进行无害化处理。将粉煤喷入炉膛燃烧,使炉温升至1 200~1 300℃,首先铅、锌等金属化合物被还原剂还原,单质金属挥发进入炉气中,被氧化成氧化铅、氧化锌等金属氧化物,含尘烟气进入低压脉冲袋式除尘器回收次氧化锌,回收的氧化锌进入回转窑焙烧,烟化炉渣经水淬后外售用于建材。

1.3 回转窑焙烧

富氧熔池熔炼产生的次氧化锌及其它含锌物料采用回转窑焙烧脱除氟氯等,焙烧温度600~700℃,产出的焙烧料送硫酸锌等工序,焙烧炉产出的烟气温度在600~700℃,经表面冷却器冷却,布袋收尘后送往烟气脱硫系统,产出的烟尘含氟、氯高,出售给有资质的企业处理。

1.4 还原炉熔炉

电解产出的阳极泥与自产的铅银渣、金渣等还原熔炼在贵铅转炉内进行,炉料经逐渐升温至熔化,保持炉温1 200~1 300℃,用风管向金属液面吹风氧化,经沉淀后出炉,获得的贵铅送灰吹炉氧化精炼。此过程产生贵铅灰吹炉烟气,经表面冷却+布袋收尘+碱液喷淋塔后外排,布袋收尘处理后的烟尘外售。

1.5 氧化炉精炼

氧化精炼过程在氧化炉(分银转炉)中进行。贵铅氧化精炼的操作,包括进料、熔化、造渣、出渣和出炉等工序。把贵铅加入炉内,然后点火升温至900℃以上,使炉料熔化。炉料熔化后往熔池表面吹风,炉料中的杂质被氧化,形成浮渣,不断清除浮渣。然后升温控制炉温在1 200℃左右,合金中含银、金达95%以上即可出炉。最后把合金铸成阳极板送电解提金、银。此过程产生的分银炉烟气与贵铅灰吹炉烟气一起经表面冷却+布袋收尘+碱液喷淋塔后外排。

2 烟气余热特点及回收利用方案分析

稀贵金属综合回收项目火法冶炼工艺烟气余热具有如下特点:

1.烟气温度较高。主要冶炼炉窑如烟化炉、氧化炉、还原炉烟气温度一般在1 000℃以上,回转窑温度在600~700℃,中高温烟气具有较高的余热回收价值。

目前,对于有色冶炼过程中烟气余热能级高的余热回收,优先考虑使用余热锅炉生产饱和蒸汽发电[3]。汽轮机发电机组主要有背压式、抽背式及凝汽式汽轮机,背压式、抽背式汽轮机多用于热负荷全年稳定的企业自备电厂或有稳定的基本热负荷的区域性热电厂,因此推荐采用凝汽式汽轮机发电。

2.烟气含尘量大。主要冶炼炉窑如回转窑、烟化炉、氧化炉、还原炉烟气中含尘量达100~150 g/m3,烟气含尘量远超过一般的工业窑炉,并且烟尘的物化性质极其恶劣,在烟气温度高、含低熔点烟尘量大情况下,容易粘结、积灰,容易磨损和堵塞余热回收设备。

针对烟气含尘量大、容易磨损和堵塞余热回收设备的特点,推荐采用自然循环的余热锅炉,该锅炉有足够大的汽水分离空间,筒体上设有人孔、手孔以利于锅炉内部检查,锅炉受热面部分的烟灰容易清洗,水侧热负荷比较低,不易结垢,便于维修。同时配置吹灰效果好的气能激波旋转吹灰器清除锅炉积灰,减少积灰对余热回收设备的磨损和堵塞。

3.热负荷不稳定。由于原料来源为各类冶金废渣(料),成分较为复杂,主要工艺生产过程一般不连续或周期性变动,烟气温度、流量、成分变化较大,导致热负荷不稳定。

为了避免热负荷不稳定导致余热锅炉产汽不均的情况,余热锅炉采用自然循环,安全省电,同时装设变压式蒸汽蓄热器,有效地稳定锅炉负荷,改善锅炉运行条件,提高锅炉效率。

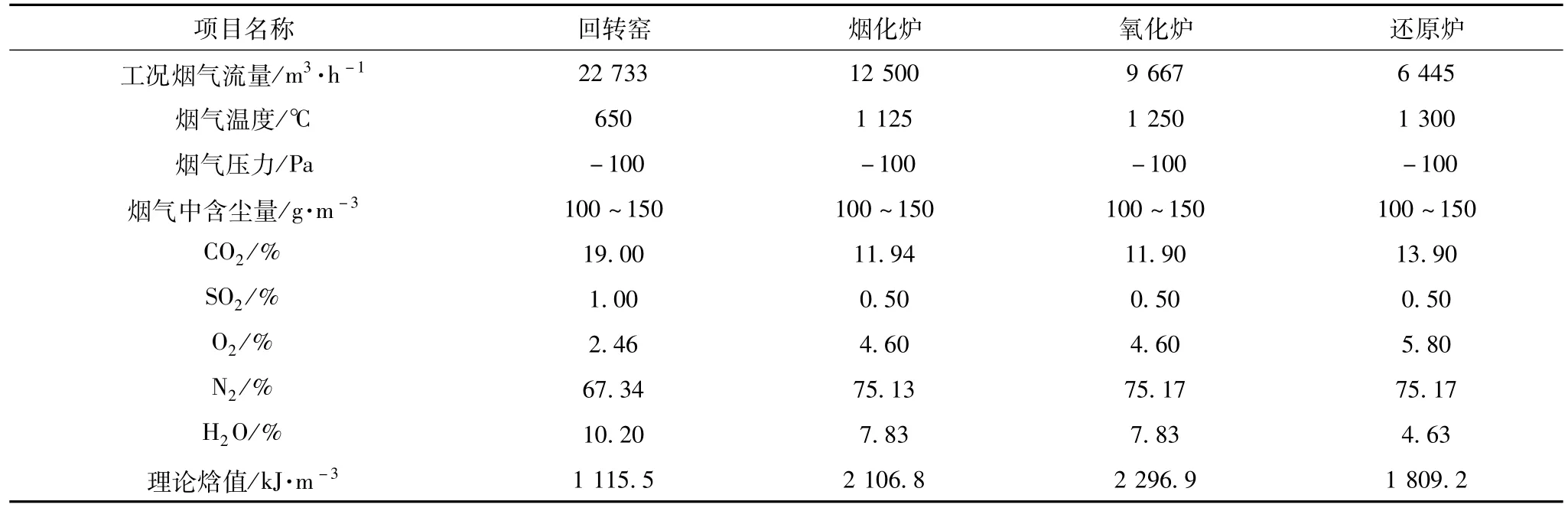

综上分析,针对稀贵金属综合回收项目冶炼烟气余热特点,采用自然循环的余热锅炉和凝式汽轮发电机组进行余热发电,同时配置气能激波旋转吹灰器清除锅炉积灰、装设变压式蓄热器稳定锅炉负荷。烟气余热发电流程示意图如图2所示。

1.烟气余热系统。烟气输送系统由自预留接口接出后架空敷设至余热锅炉,烟气经余热锅炉锅筒自然循环受热烟道后,经脱硫除尘达到排放标准后通过烟囱排入大气。

2.发电系统。余热锅炉的主蒸汽由主汽口排出,汇入集汽联箱后经蒸汽蓄热器稳流、调压后,经主蒸汽管道进入蒸汽轮机做功,再由汽轮机带到发电机将机械能变为电能。汽轮机产生的乏汽进入凝汽器凝结为水,经凝结水泵送回余热锅炉除氧器,最后进入锅炉循环使用。

图2 烟气余热发电示意图

3 余热发电方案设计

3.1 出口高温烟气参数

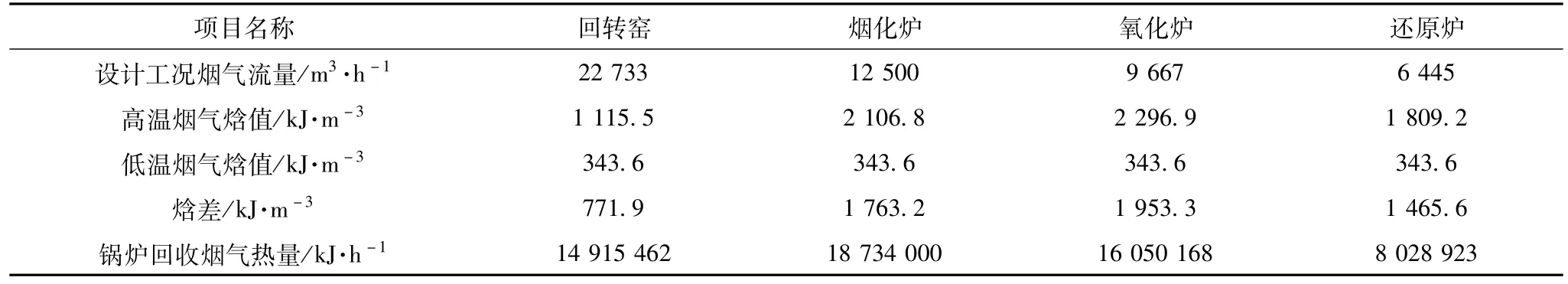

该园区稀贵金属物料综合回收企业现有回转窑、烟化炉、氧化炉、还原炉各4台,各工业炉窑出口高温烟气参数见表1。

表1 工业窑炉出口高温烟气参数

3.2 余热量计算

由表1烟气成分可计算出烟气的酸露点温度为174~189℃,设置余热锅炉出口烟气温度为250℃,出口烟气理论焓值约为343.6 kJ/m3。余热锅炉按余热回收效率0.85进行计算,余热回收量共计57 728 553 kJ/h。余热锅炉可回收余热量计算见表2。

表2 余热锅炉回收热量计算

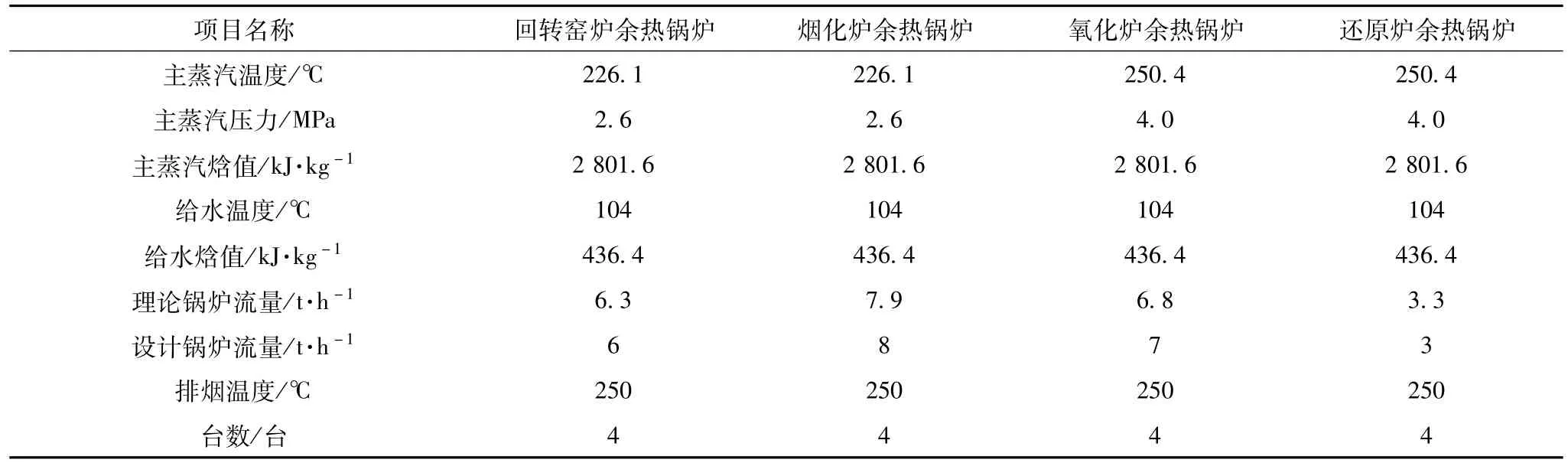

3.3 余热锅炉配置

对生产用的回转炉、烟化炉、氧化炉、还原炉分别配置1台余热锅炉,共计16台余热锅炉。余热锅炉性能参数设置见表3。

表3 余热锅炉性能参数表

3.4 发电机组设置

根据表3计算,16台余热锅炉可供蒸汽约96 t/h,主蒸汽焓值2801.6 kJ/kg,发电效率按照20%设计,计算出发电功率为:

Q发电=2 801.6×96×103×30%÷3 600=15(MW)

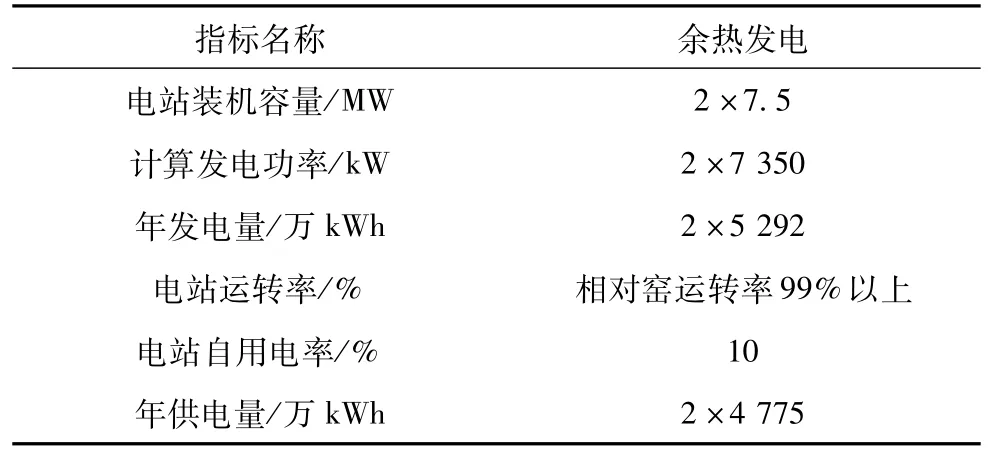

为减少输送损耗,设置2台7.5 MW 凝式汽轮发电机组。余热发电机组经济技术指标见表4,年运行时间7 200 h。

4 综合效益分析

4.1 经济效益

根据表4,2台7.5MW凝式汽轮发电机组年发电量达2×5 292=10 584万 kWh,年供电量达2×4 775=9 550万kWh,按照当地电价0.58元/kWh计算,年供电经济效益5 539万元。余热发电总投资预计为10 800万元,年供电收益占总投资的51.29%,计算静态投资回收期为1.95 a,投资回收期较短,具有较好的经济效益。

表4 余热发电机组经济技术指标

4.2 环境效益

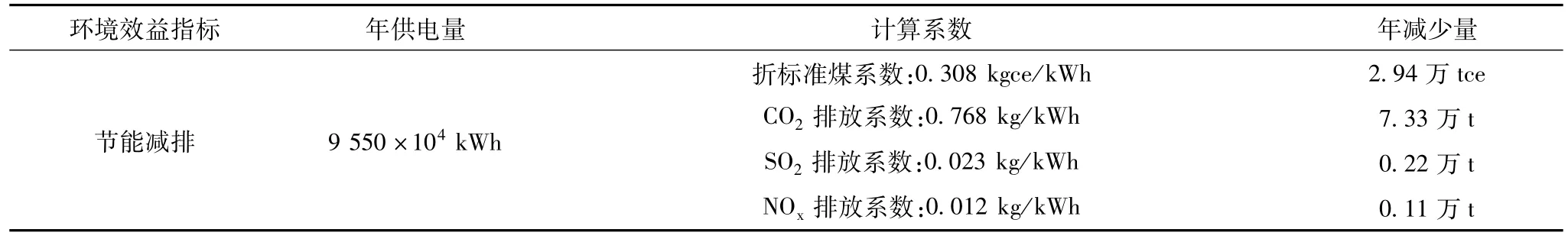

通过回收烟气余热产生蒸汽发电,可等量替代燃煤发电,减少燃煤发电产生的CO2、SO2、NOx对环境的污染。根据区域电力折标系数和排放系数计算,年可节约标准煤2.94万t,年减排CO27.33万t、SO20.22万 t、NOx0.11万 t,见表5,具有较好的环境效益。

表5 余热发电环境效益计算

5 结 语

随着我国绿色低碳循环发展经济体系的推进,加强对冶炼烟气余热回收利用是有色冶金行业的必然选择。针对稀贵金属综合回收项目冶炼烟气温度高、含尘大、热负荷不稳定的特点,可采用自然循环的余热锅炉和凝式汽轮发电机组进行余热发电,同时配置气能激波旋转吹灰器清除锅炉积灰,装设变压式蓄热器稳定锅炉负荷,实现烟气余热利用,具有较好的经济效益和环境效益。