风电装备特种紧固螺栓成型研究

2021-06-23张友君丁志敏孟喜军陈旭鹏王怡人

张友君,刘 杰,丁志敏,严 琴,孟喜军,陈旭鹏,王怡人

(1.湖南飞沃新能源科技股份有限公司,湖南常德 415700;2.中南大学材料科学与工程学院,湖南长沙 410083)

随着风电、石油、汽车、高铁、航空、工程机械、电力、桥梁建筑等高端装备领域的快速发展,紧固件行业已逐步实现了自动化生产,对紧固件制造在质量和性能方面提出了更高的要求[1]。风电紧固件在使用过程中要施加较大的预紧力,且在预紧力的基础上还受到交变载荷的作用,因此风电装备用特种紧固件产品的质量要求极高,特别是紧固件头部。在紧固件生产中,多用镦制、冲压、切削等加工方式进行初步成型。镦制是通过对金属坯料施加一定的外力,使之在模腔内具内发生塑性变形,按规定的形状和尺寸成型。根据对金属坯料的加工温度不同,可以分为冷镦、温镦和热镦。相比于其它成型工艺,镦制成型具有更高的经济效益,并且还能保证成型过程流线完整,受力更加合理[2,3]。因此,镦制加工是紧固件行业中最为常见的大批量生产方法。然而,金属材料在常温下发生塑性变形时存在冷作硬化。同时,加热后金属温度不易控制、受热不均匀都可能造成成型件质量差,出现飞边、不饱满、开裂等问题。合理选择加工参数对实际生产过程至关重要。由于缺乏对金属坯料变形特点的了解,目前企业中制造工艺的调整仍然强烈依赖于试错试验。因此,为了提高效率,减少研发成本,开展风电装备特种紧固件头部成型镦制工艺的研究至关重要。

试验利用有限元模拟软件Deform-3D模拟了42CrMoA六角头螺钉在成型过程的数值模拟,分析了坯料镦制前加热时温度场分布和胚料与环境的传热过程,镦制时胚料的变形情况,同时参照企业实际生产工艺,讨论了镦制过程中坯料的应力、温度场和镦制变形行为。

1 有限元模拟与工艺参数设定

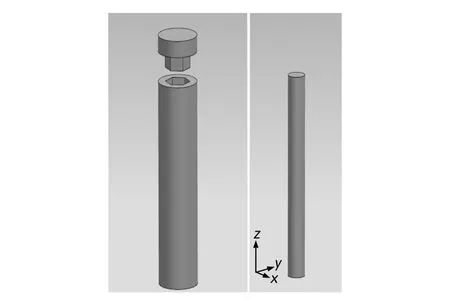

建立的三维实体模型坯料材料为42CrMoA合金,坯料高度为421 mm,坯料直径为55.5 mm,其中头部长度为120 mm。用三维建模软件UG画出胚料及模具的立体图形,如图1所示,然后将上下模及胚料分别保存为STL格式,导入Deform-3D。坯料采用塑性材料模型,考虑到模具在成形过程中变形量很小,因此上、下模具采用刚体材料模型,不需要对上下模具进行划分网格和材料定义,上模为主动模具。

1.1 Deform有限元求解过程

图1 模具及胚料立体图形

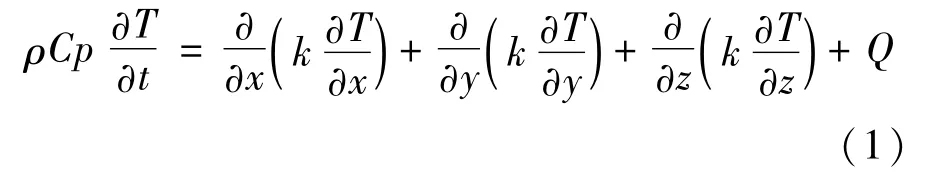

Deform在计算变形时通过有限元离散化将平衡方程、本构方程、边界条件方程转换为非线性方程组通过直接迭代法或者牛顿拉森法在求解器中求解。而在求解传热过程时则遵循傅里叶定律和牛顿冷却公式以及边界条件。由于在金属塑性成型的过程中会受到热和力的共同影响,所以在实际计算求解过程必须要对热分析和力分析进行耦合[4]。零件为各项同性材料,其成型过程符合有热内源的瞬时热传导问题。基于热力学第一定律和傅里叶定律,在直角坐标系中,其导热微分方程可描述为公式(1):

式中:T为温度;ρ为密度;Cp为比热容;k为导热系数;Q为塑性功生成热引起的内热源,表示为Q=分别为等效应力和等效应变速率)

除了热传导方程,还需要设定边界条件,即物体外表面与周围环境的热交换情况。采用加权余量法,可将公式(1)转化为公式(2):

式中:qn为边界流密度,受零件自由边界与环境、零件和模具之间的热传导及辐射对流的影响。对公式(2)进行结构离散,可以得到不同节点温度的微分方程组,从而实现工件的温度场分析。在实际应用下,在每一步增量步中分别计算温度和变形,通过它们之间的联系来考究它们的相互影响,以达到零件在受热的情况下变形过程的耦合分析。

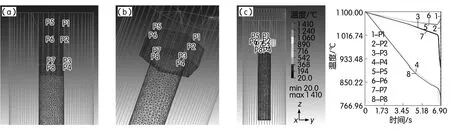

1.2 模拟参数设定

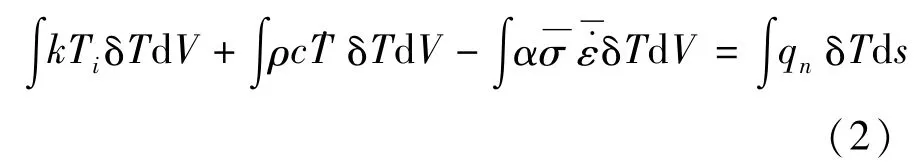

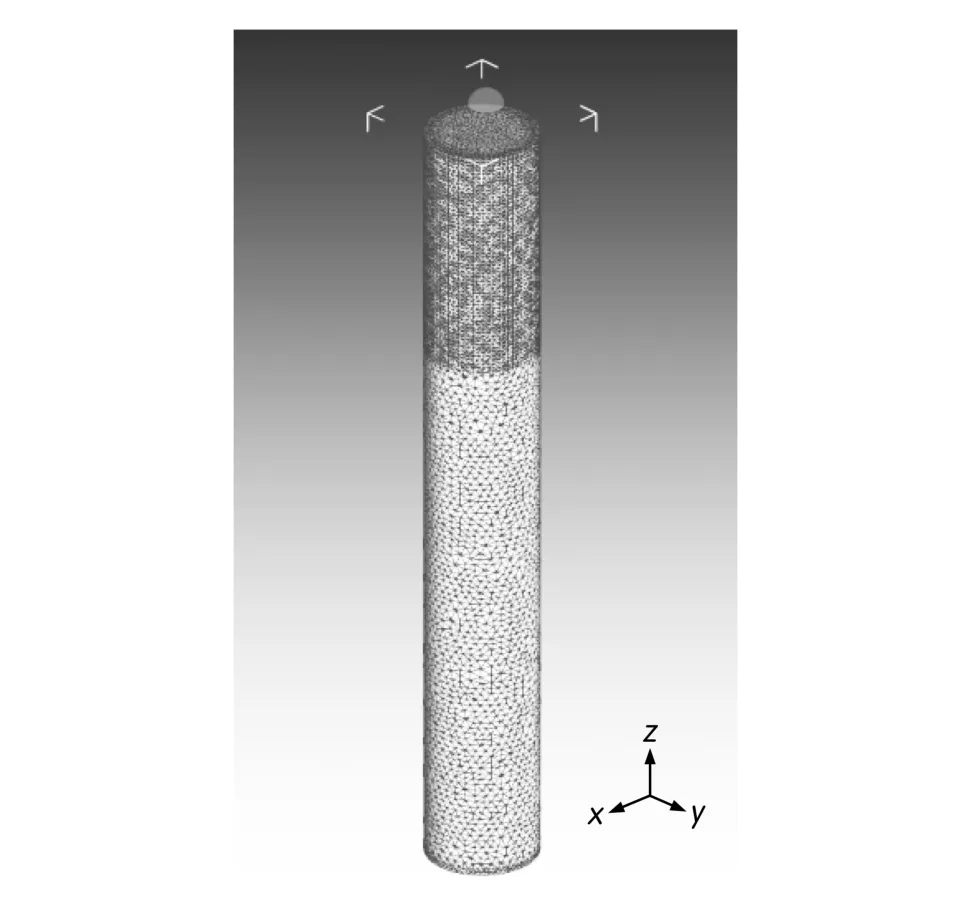

在实际工序中,为了节约时间成本,仅采用中频感应炉对变形量较大的胚料头部进行加热。所以零件的重要部位头部不仅受到高温的影响,还是镦制过程的主要变形部位。为了更好考察头部的变形情况,坯料头部的网格划分需要更为细密,头部成型区单元密度设为下部区域的2倍[5]。采用四面体实体单元分割,坯料单元数为101 189个,节点数22 598个,坯料的有限元网格划分图如图2所示。坯料与模具之间的摩擦采用剪切摩擦模型,摩擦因子取0.3。

图2 模拟用坯料的网格划分示意图

按照实际生产过程,整个模拟过程分3步进行:

第1步:在中频感应炉中加热至设定温度后,取出工件转移至模具前,工件与外界环境间的热传导过程。设定工件加热温度及与下模间的传热系数,模拟观察坯料温度从头部加热区域到杆部室温区域的变化过程。

第2步:工件转移至下模具中后,上模具下压运动开始前,工件与下模间发生的热传导过程。将坯料放入下模,设定工件与下模间的传热系数,模拟计算下模吸收工件热量后的温度变化,为下一步镦制过程的结果提供参照。

第3步:镦锻过程,成形过程。在工件上选取多个点,模拟镦制成型阶段的各个区域的塑性变形和温度分布情况。

2 有限元模拟结果与分析

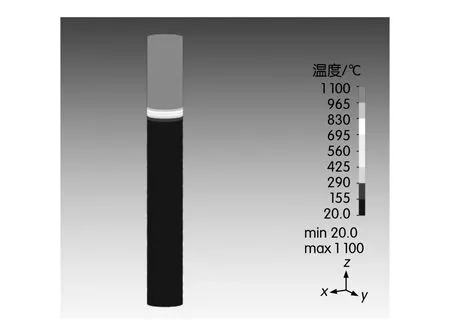

2.1 加热工件与环境之间的热传导过程

根据生产实际,设定工件头部110 mm长度区域已加热至1 100℃,杆部区域温度为室温20℃。图3为工件与环境之间的热传导过程最后一步的模拟结果,可见坯料前头部加热区域温度变化极小(头部108 mm处仍能保持1 100℃),温度从上部加热区域到下部未加热区域的分界处开始逐渐降低,温差变化高达100℃/mm,发生温度变化区域的平均长度约为19 mm。受热交换作用,当加热区域长度过短时,可能导致坯料后续变形区域温度分布不均,影响成型。因此,为保证良好的热变形状态,加热区域长度可适当延长至120 mm左右。

图3 工件从加热炉中取出未转移到模具时温度分布

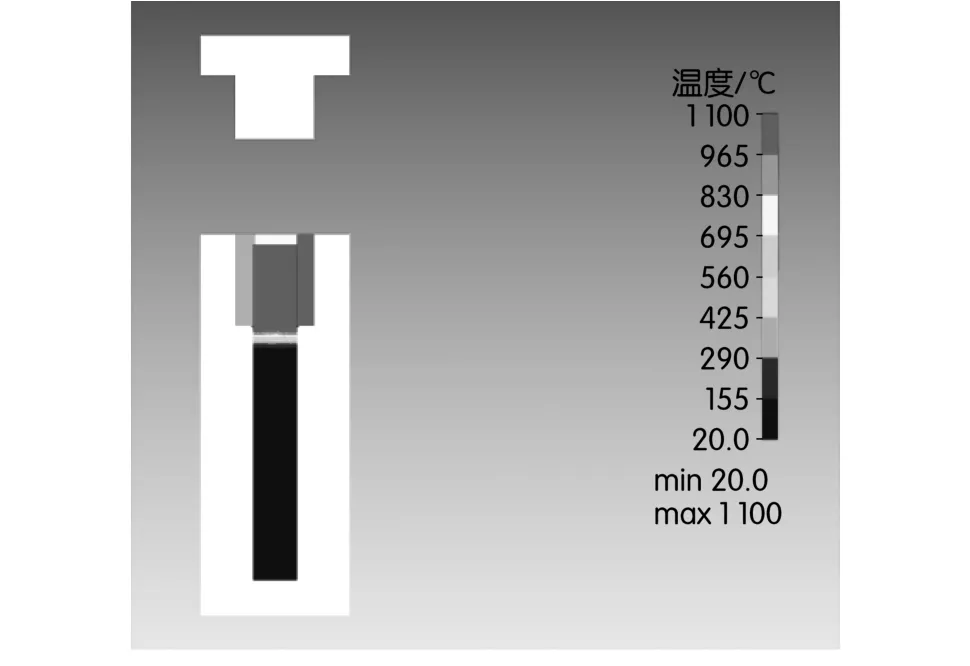

2.2 加热工件与下模具之间的热传导过程

工件与下模具间的传热系数设为1[6]。图4为此过程最后一步的模拟结果,由于工件仅头部加热,与下模具接触的工件部分均为室温,且该过程持续时间较短,未发生明显的热传递,故工件、模具均无明显温度变化。

图4 工件加热后转移放入模具后的温度分布

2.3 镦制成型过程

六角头螺栓镦制成形过程符合剪切摩擦热模锻模型,模具与坯料之间摩擦因数设为0.3,热交换系数为5 N/sec/mm/℃。上模具垂直下压速度参考实际镦锻设备轴承行程轨迹设置。参考实际生产过程中加热情况,其相关分析结果如下。

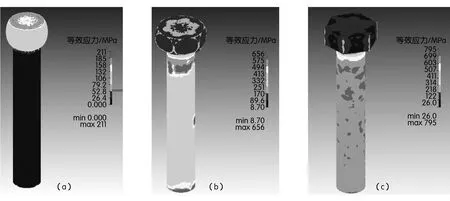

2.3.1 等效应力分析

成型变形过程中的等效应力主要受应变、温度及应变率的影响,图5所示为在上模具垂直下压行程一定时,加热温度为1 100℃时,螺栓头部成型过程中三个典型阶段状态的等效应力分布云图。

图5 加热温度为1100℃时螺栓头部成型过程中不同状态下的等效应力云图

由图5可以看出,随着成型过程的发展,螺栓所受等效应力逐渐增大。三种状态下,坯料下表面与下模接触处所受应力最大,螺栓头部的等效应力均有沿中心向四周逐渐扩散的趋势,应力大小沿中心向四周呈抛物线变化。这种变化是由于坯料受墩头压力发生塑性变形,内部温度和应变率的不断变化造成的。螺栓成型镦粗阶段(图5a)的等效应力的最大值出现在坯料上下表面圆环区域及头部与杆部连接处,杆部未见明显应力分布。由于头部仅发生墩粗未接触模具,外表面应力分布较为均匀。当螺栓头部初步成型充满时(图5b),由于坯料头部发生塑性变形,接近加热区域头部连接的杆部受模具挤压所受应力变大。此外,螺栓头部成型完成后上模持续下压(图5c),由于压力过载,坯料杆部的等效应力增大,其最大值出现在与下模具的接触区域。

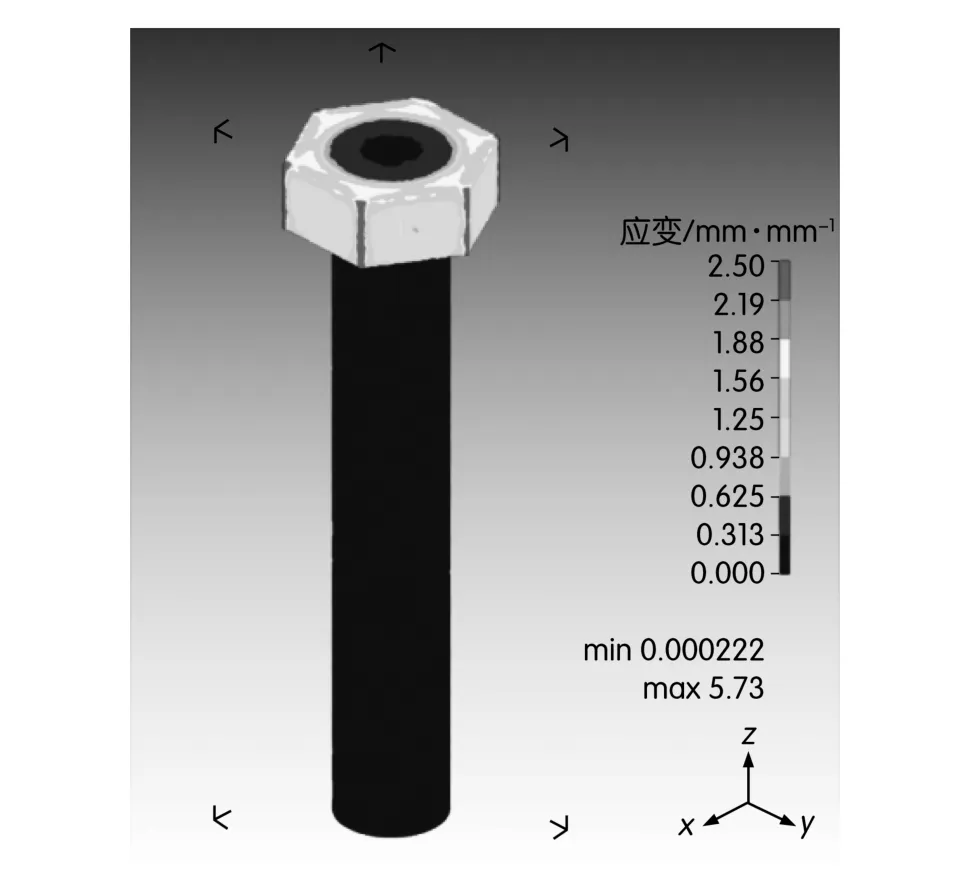

2.3.2 等效应变分析

图6所示为在上模具行程一定时,坯料加热温度为1 100℃时,螺栓头部成型的等效应变云图。成型后工件头部的等效应变的分布规律与等效应力分布相似,以坯料中轴线呈中心对称,其最大变形区域位于六角头螺栓六角边缘处,沿六角边缘和头部轴线中心方向扩展,其等效应变数值呈越来越小的趋势。螺栓头部原始坯料直径范围内和杆部未发生明显变形。

图6 加热温度为1 100℃时螺栓头部成型的等效应变云图

2.3.3 温度场分布

图7所示为在上模具垂直下压行程一定,坯料初始温度为1 100℃时,在热润滑条件下(摩擦系数为0.3),螺栓头部成型的温度场分布云图。由于镦制对坯料做功,坯料头部的整体温度有所上升,受加热长度影响,仅在接近加热区域的杆部有热传递,其温度有所升高,其余杆部温度未发生明显变化。从图7可以看出,在给定工艺条件下,成型后螺栓头部最高温度区域为位于六角头螺栓六角边缘处,最低温度区域为中心处,并且沿着中心位置向边缘温度逐渐升高。对比图6发现,工件成型温度场和等效应变分布呈现相似的规律。这是由于镦制过程是一种塑性变形,存在温度效应,变形程度的升高,温度的变化越明显。

图7 加热温度1 100℃、摩擦系数0.3时,螺栓头部成型的温度场分布云图

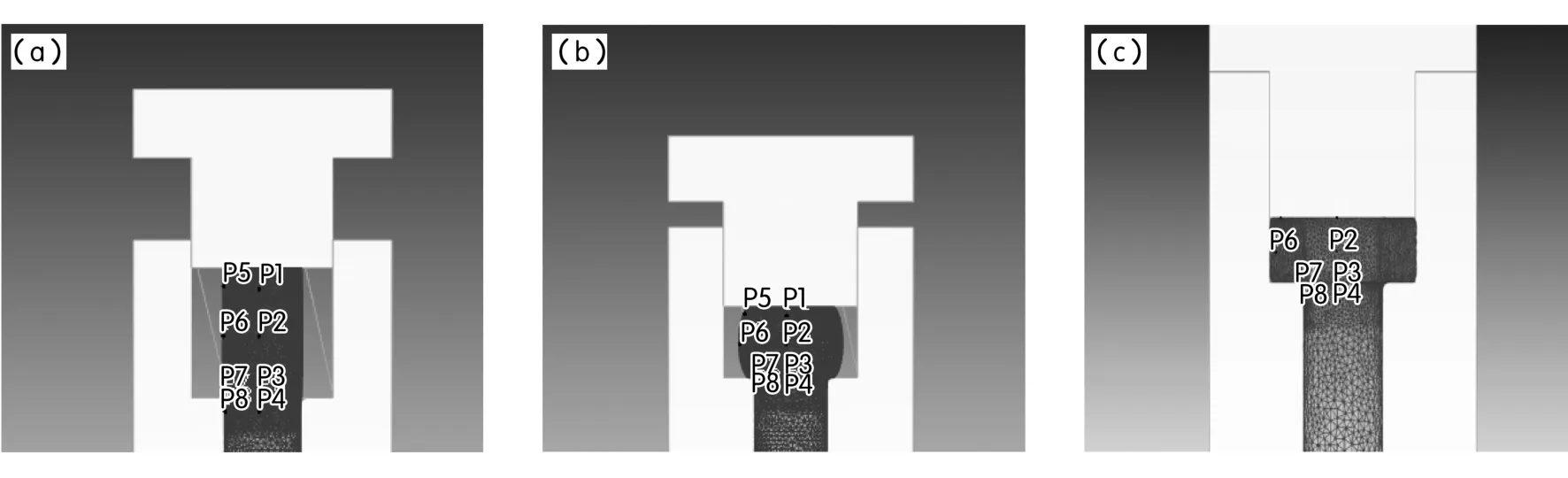

2.3.4 镦制过程对点的追踪热分析

以初始加热温度1 100℃的条件为例,在工件上外表面不同位置选取 P1~P8共8个点,如图8(a)所示。图8(b)显示了镦制后各点的分布,由图可以看出P1-P4位于螺栓六边形的一条边1/2的截面处,P5-P8位于螺栓六边形顶点截面处,并且P1与P5、P6与P2、P3与 P7、P8与 P4位于同一截面上。图8(c)显示的是终成形各阶段工件的温度分布情况。由图可见在上模具未接触到胚料上表面时,各点温度都平稳下降。随着上模具接触到胚料上表面,胚料新受到上模具的热传导,导热系数变大,表现为图中斜率改变。由于P4和P8与模具接触进行传导传热,所以温度下降得快一些。而P3和P7位于胚料头的根部,在力的作用下与下模具接触更为紧密,导致导热系数变大,所以冷却速度变大,但是由于根部也会发生部分塑性变形,产生部分热量所以P3和P7温度下降速度就没有P4和P8快。对于P1、P2、P5、P6,在与上模具接触的同时一部分功用于发生塑性变形,另一部分功转化为热量,减缓了冷却速度。随着变形程度的增加,温度甚至发生了升高。由该图可以看出冷却速度的变化体现了不同横截面处的变形程度也不同,变形程度最大的是头部,这一点与工程生产的实际情况相符合。

图8 工件镦制过程选点的分布

2.3.5 镦制成型变形追踪分析

图9所示为在上模具行程一定时,坯料加热温度为1 100℃时螺栓头部不同变形程度图。可以发现,整个变形过程为中部先鼓起,原本是侧面的P1和P5在镦制结束后变成了上表面,整个镦制过程就像是压面团。由图可以看出在1 100℃时,螺栓头部填充较为充实,成型质量良好,是较为理想的加热温度。

图9 初始温度为1 100℃时不同变形量下螺栓头部成型变形过程

3 结 论

1.工件感应加热后转移至模具的过程中存在热传递现象,发生温度变化区域的平均长度约为19 mm,加热区域长度应保持在120 mm左右。

2.工件的等效应力分布随着模具下压运动发生变化。墩头停留时间过长,由于压力过载,等效应力的最大值出现在螺栓杆部与下模具的接触面。

3.工件头部的温度和等效应变分布呈现相似的规律,其最大应变和最高温度区域位于六角头螺栓头部与下模成型的边缘处;温度和等效应变的最小值出现在中心位置处,并且沿着中心位置向头部两侧逐渐升高。螺栓杆部无明显应变变化,接近初始加热区域的杆部温度略有升高。

4.初始加热温度1 100℃,热摩擦(摩擦系数0.3)的条件下进行镦制,螺栓头部填充较为充实,成型质量良好,是较为理想的成型工艺。