典型搅拌桨的固液双相流仿真研究

2021-06-23肖益民黄文虎

符 康,肖益民,黄文虎

(长沙有色冶金设计研究院有限公司,湖南长沙 410019)

搅拌设备是湿法冶金工业生产过程中最重要的设备之一,搅拌将机械能转化为搅拌流场的动能,用以实现搅拌介质的传热、混合、反应等操作[1]。搅拌桨是搅拌设备的核心部件,合理的搅拌桨叶结构对提高搅拌效率,进而促进整个湿法冶炼过程的绿色节能生产有着重要的作用。目前,对搅拌功率的计算,多依据规范[2]中的经验公式并参考已投入生产的搅拌设备,由于搅拌流动的复杂性,尚未形成完善的理论体系,对搅拌桨叶的研究以及优化设计,经验成分往往多于理论计算[3]。

现以典型搅拌桨的固液双相流为研究对象,运用CFD技术对搅拌槽的流场形态和搅拌功率进行详细研究与计算,并与文献中的试验结果和传统公式计算结果进行对比分析,可为往后的搅拌桨的设计工作提供较好的理论参考。

1 搅拌计算模型

1.1 搅拌桨结构

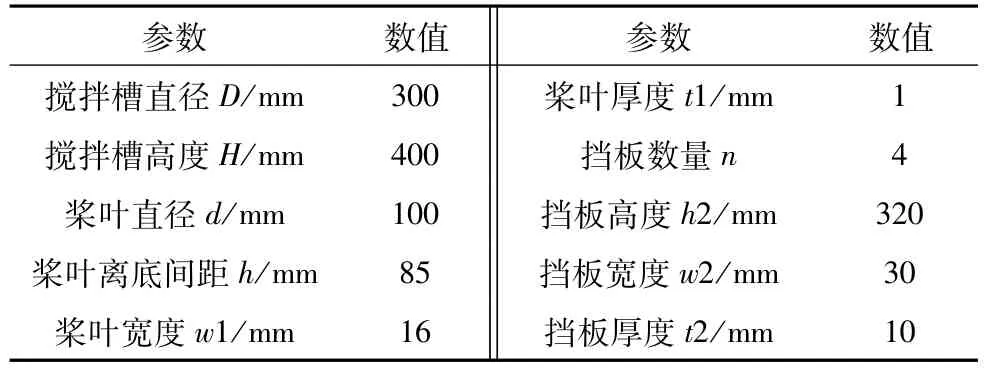

研究采用单层四折叶开启涡轮式搅拌桨,折叶角为45°,搅拌槽体为圆柱型筒体,其它各参数详见表1。搅拌槽仿真模型如图1所示。

1.2 前处理

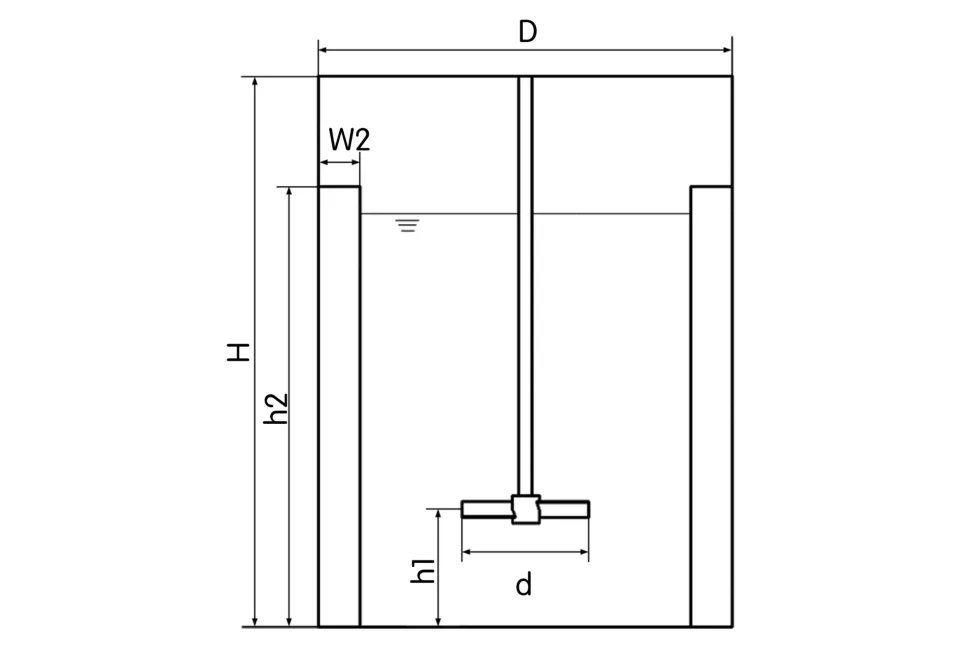

采用多重参考系法(MRF)对搅拌桨叶区域进行处理,将整个流体计算域划分为旋转域和静止域[4],如图2所示。采用ANSYS ICEM CFD分别对搅拌槽的旋转域和静止域进行非结构化网格划分,旋转域网格数为53 310个,静止域网格数为21 507个。

表1 搅拌桨结构参数

图1 搅拌槽结构示意图

对搅拌槽进行固液双相流仿真,液相采用清水,水的高度为280 mm,固相采用砂石,密度为2 300 kg/m3,固相颗粒平均直径为50μm。

1.3 CFD数值模拟

图2 搅拌槽流场图

采用ANSYSCFX软件进行搅拌槽的仿真计算,紊流域采用标准k-ε模型,多相流模型采用Euler-Euler模型。设置旋转域转速为600 r/min,槽体、挡板表面以及旋转域内的搅拌轴及搅拌桨表面均采用无滑移壁面,静止域内的搅拌轴设置为无滑移(转动)壁面,自由液面设置为Opening,静止域与旋转域的交界面设置为Fluid-Fluid类型的Frozen Rotor交界面[5]。流场初始化设置如下:在0~0.01 m的高度段设置为砂石,0.01~0.28 m高度段设置为水溶液,0.28~0.4 m高度段设置为空气。对流场进行瞬态仿真计算,设置步长0.025 s,步数200步,模拟搅拌槽5 s时间内的流场。

2 仿真计算结果

2.1 流场形态

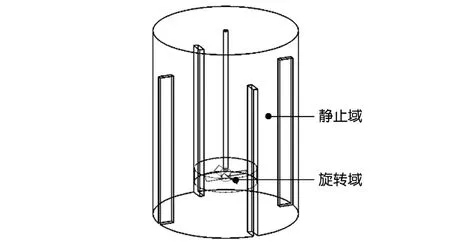

瞬态仿真计算5s时间后,搅拌流域的速度矢量如图3所示。由图3可见,搅拌桨在旋转过程中产生斜向下的射流,流体撞击槽体底部后,小部分在槽底中间位置形成动能较小的死区,其它大部分沿槽体壁面向上流动,到达溶液顶面后再折回叶端,形成了一个贯穿整个流场的主循环。

图3 计算流域5s时刻速度矢量图

2.2 物料密度分布

通过观察整个计算流域的固液气三种介质的密度分布情况,也可以更好地观察固液两相在搅拌作用下的混合情况。如图4所示,初始时刻(t=0 s)固液气三相分别分布在流场域的底部、中部和上部,此时流域在底部存在最大的密度分布,即砂石的初始分布。随着搅拌桨的不断搅拌,砂石被不断搅动起来与水溶液混合,搅拌槽内物相的最大密度值不断降低,至5 s时刻已经达到了稳定值1 090 kg/m3。从各时刻的物料密度分布情况可以看出,在槽底中间部位和槽底角落位置的砂石最后被搅动起来,因为这两个区域的流场动能最小,与图3结果一致。

图4 计算流域内物料密度在各时刻的分布情况

2.3 固相体积分数

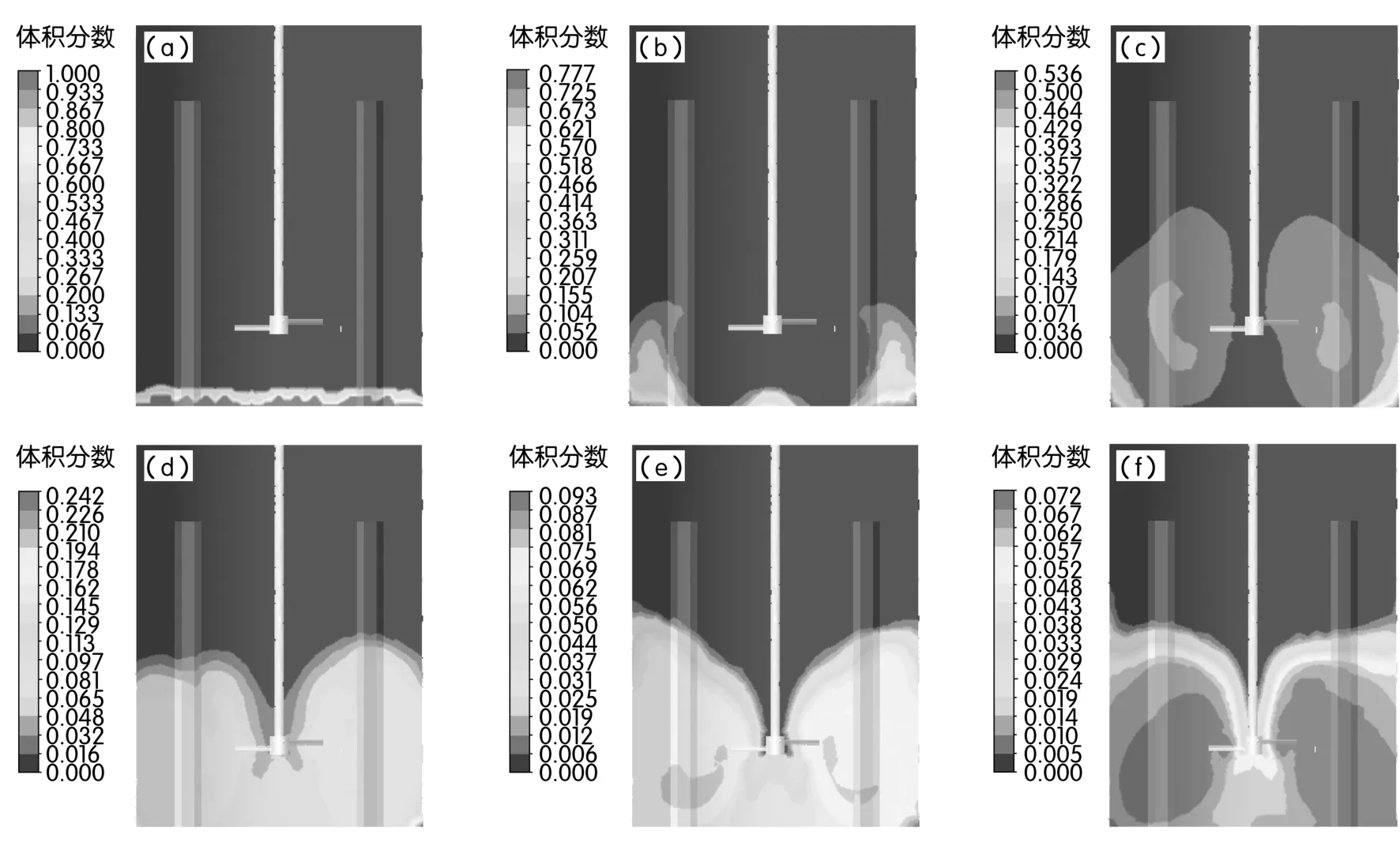

进一步地通过提取各时刻固相砂石在搅拌槽流域内的分布情况可直截了当地观察固液两相的混合情况。如图5所示,初始时刻(t=0 s)固相沉积于槽体底部,固相体积分数最大值为1,随着搅拌桨的不断搅动,固相体积分数的最大值不断减小,至5 s时刻已达到稳定值0.072。从图5(f)可以看出,固相在溶液中的主要分布区域集中在搅拌桨斜下侧的主循环区,因为该区域流场动能很强,携带的砂石也最多。这一结果与图3证明的结果同样是一致的。

图5 各时刻计算流域内的固相浓度分布情况

2.4 搅拌功率计算

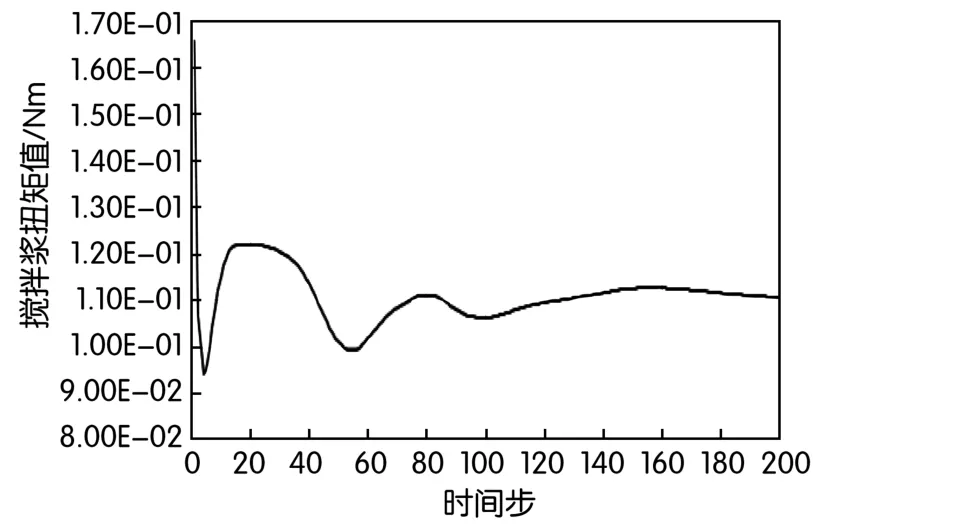

通过仿真分析,监测了搅拌桨在瞬态搅拌过程中每一载荷步下的扭矩值,如图6所示。搅拌桨的扭矩在初始时刻最大,后不断波动,随着固相在溶液内不断混合均匀,在180载荷步后即搅拌4.5 s后,搅拌桨的扭矩值趋于稳定值0.11 Nm。根据公式可计算出,搅拌桨的仿真功率值为P=6.9 W。此外,也可根据传统公式计算搅拌桨的功率值,计算公式如式(1):

图6 计算流域搅拌桨的扭矩监测值

式中:N p为功率准数;ρ为混合溶液密度,根据图5(f)取值1 090 kg/m3;n为搅拌转速,取 10 r/s;d为搅拌桨叶直径,取0.1 m。

根据规范中的推荐值,单层四折叶桨叶取功率准数N p为0.6,计算可得P′=6.54 W。此值与仿真计算值P=6.9 W相差较小,由此可知仿真计算结果具有较强的可信度。

3 结 论

以典型四折叶搅拌桨为对象进行固液双相流仿真计算。研究结果表明,搅拌流场的稳态速度矢量与文献结果保持一致。通过观察瞬态分析各时刻计算流域内各物料密度以及固相体积分数的变化情况可知,在5 s时刻固液两相已充分混合,溶液密度达到稳定值1 090 kg/m3,固相体积分数保持在0.072。通过监测各载荷步搅拌桨的扭矩值,根据搅拌桨的稳态扭矩值计算出搅拌桨所需的功率为6.9 W,该值与传统公式计算值6.54 W相差很小,验证了该仿真方法的可行性和准确性,故可更进一步采用CFD方法对工程实际中使用的其它搅拌桨型进行仿真研究。