准格尔矿区煤矿井下水害综合防治技术

2021-06-23王庆

王 庆

(中煤科工集团西安研究院有限公司,陕西 西安710077)

煤矿中水害类型按照充水水源不同可分为地表水水害、老空水水害、孔隙水水害、裂隙水水害、薄层灰岩水害、厚层灰岩岩溶水害;按充水通道分类水害可分为直接揭露型水害、顶板水害、底板水害、断层水害、陷落柱水害、封闭不良钻孔水害;通常在研究矿井水害的时候对充水水源进行研究分析,从充水通道着手对水害进行治理、防控[1-3]。目前国内煤矿防治水技术已初步形成物探结合常规钻探的配套技术[4-8],但是也显现出诸多问题和不足。尤其是煤矿井下钻探技术发展缓慢,一直存在钻孔施工工程量大、钻孔深度较小、钻孔轨迹无法实时控制、难以精确探查等技术难题[9-12]。为此以准格尔矿区某煤矿底板奥灰水防治为例,提出一种基于定向钻进工艺的综合勘探与防治技术,从而为相似矿井提供技术理论及实践依据。

1 矿井地质概况

某矿位于鄂尔多斯市台向斜东段准格尔煤田,井田总体构造为波状起伏,近南北走向。井田主采6#煤层厚9.64~30.01 m,平均18.93 m,底板多为泥岩、砂质黏土岩,局部为粗粒砂岩,底板标高为+777.8~+791.7 m,下部为奥灰强富水含水层,奥灰水位标高为+868.8~+872.7 m,奥灰水位较工作面底板高84~101 m,属于带压开采,预计奥灰水压最大值为1.5 MPa。6#煤底板至奥灰顶界面,即6#煤底板隔水层厚度为33.69~66.48 m,平均距离为49.16 m,工作面回采后底板破坏深度平均约28.5 m,奥灰承压水自然导水断裂带高度为6.3 m,底板有效隔水层厚度不足20 m,矿井奥灰水的突水可能性较大,同时也存在奥灰水以断层等构造为导水通道突入矿井造成事故的风险。

2 水害综合防治技术

2.1 物探勘探技术

矿井物探技术具有覆盖区域广,综合成本低等特点,目前常用的有三维地震勘探、瞬变电磁探测、瑞利波探测、矿井音频电穿透、井下槽波地震探测、地质雷达探测等技术手段。其中井下探测常用的为槽波地震探测及音频电穿透技术,可用于探查小断层、陷落柱、煤层分叉与变薄带、采空区及废弃巷道等地质异常,其设备及技术具有适应性强、探测距离大、精度高、抗干扰能力强等特点。

2.1.1 槽波地震探测

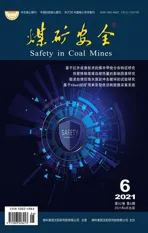

槽波地震勘探是利用在煤层中激发和传播的导波,探查煤层不连续性的1种地球物理方法,是地震勘探的1个分支。在该工作面回风巷、运输巷及切眼均采用10 m接收道距、30 m炮间距,工作面槽波振幅衰减成像图如图1。图1中蓝色(冷色)区域代表槽波能量正常穿透区,红黄色(暖色)区域代表槽波能量低穿透区,工作面内槽波振幅衰减成像基本在正常范围内,内部构造相对简单,但在靠近巷道及切眼有较明显的小范围槽波衰减强烈,代表该区域岩层松散。

图1 工作面槽波振幅衰减成像图Fig.1 Amp litude attenuation imaging of groove wave in working face

结合巷道揭露情况,其原因可能是由于煤层巷道的掘进,破坏了原有地层应力平衡,巷道侧帮一定厚度的煤层处于松动圈范围,松动圈的煤层对弹性波吸收作用明显,但也不排除为小断层、裂隙发育等异常构造情况,因此需对该区域松散破碎地层重点预防处理。

2.1.2 矿井音频电穿透

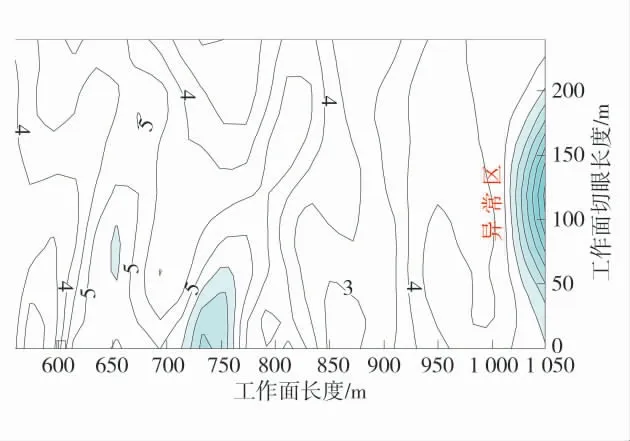

矿井音频电穿透技术是最有效探测采煤工作面顶底部岩层中含水构造的矿井物探技术之一。一般情况下,在地层层位分布稳定、岩性相对均一的情况下,电性分布稳定,视电导率等值线分布均匀、变化平缓。若存在含导水构造情况下的电性均匀分布规律被打破,反映在图上为视电导率值增大,视电导率等值线扭曲、变形为圈闭或呈密集条带状等。在彩色平面图上则高电导异常区更为直观,表现为青色,且导电性越好,青色越深。视电导率值越高,说明地层的相对综合导电性越好,若含水,则相对也就越丰富。

音频电穿透岩层视电导率等值线图如图2。音频电穿透岩层视电导率表明工作面底板下部0~40 m岩层视电导率范围为1.29~13.12 S/m,平均值为5.13 S/m,标准偏差为1.74 S/m,结合工作面已知地质条件,异常阈值取为6.0 S/m。工作面底板下部40~80 m岩层视电导率范围为0.94~9.11 S/m,平均值为4.50 S/m,标准偏差为1.33 S/m,异常阈值取为5.0 S/m。切眼处下部0~80 m均发现低阻异常区,异常范围较小,幅值中等,推测切眼异常附近裂隙较为发育。

图2 音频电穿透岩层视电导率等值线图Fig.2 Contour map of apparent conductivity of audio frequency electric penetration

2.2 定向钻探技术

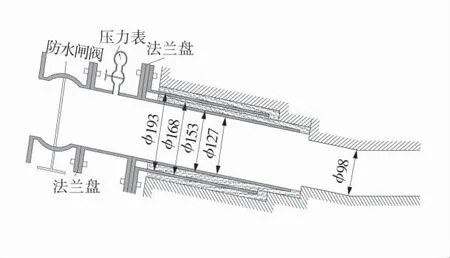

1)设备配套。定向钻探装备选用ZDY6000LD型顶线钻机及配套测量系统,采用1.25°弯角螺杆钻具主动造斜方式,泥浆泵输出冲洗液经通缆钻具进入螺杆马达,在马达进出口形成一定压差,推动马达转子旋转,通过万向轴和传动轴将转速和扭矩传递给钻头,从而达到碎岩的目的。在钻进过程中通过改变弯头的朝向,使钻孔实现定向弯曲变化,通过随钻测斜数据来调整弯外管的工具面向角,从而使钻孔的倾角和方位基本达到预定目标。该配套设备广泛应用于地质构造及异常体探查、瓦斯抽采、防灭火、顶板疏放水及底板注浆加固等煤矿安全领域。设备配套及连接工艺如图3。

图3 定向钻探设备配套连接图Fig.3 M atching connection diagram of directional drilling equipment

2)孔身结构设计。定向钻孔为三级孔身结构设计,一级孔身结构为φ168 mm×6 m孔口管,用于安装闸阀、避开孔口破碎围岩;二级孔身结构为φ127 mm孔口管,目的为穿过煤线、泥岩等塌孔层位,三级孔深结构为定向孔段,主要是在目的层位进行延伸,对异常区进行探查。定向钻孔孔身结构设计如图4。

图4 定向钻孔孔身结构设计Fig.4 Structural design of directional drilling hole

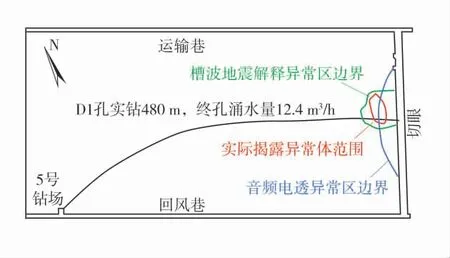

3)钻孔轨迹。针对物探技术探查出的异常区域,在回风巷5号钻场向工作面切眼中部施工D1底板探查注浆定向钻孔,平面水平方位为115°,垂直剖面为6#煤底板下部35~40 m。定向钻孔一开使用φ193 mm钻头钻进至8.5 m(孔深7 m时见砂岩),下入φ168mm无缝钢套管8.5 m,采用水泥~水玻璃双液浆固管,带压4.0 MPa注浆对套管进行封固;二开使用φ153 mm钻头钻进至9 m,做压水试验,憋压3.0 MPa,30 min后压降为0,固管质量合格,继续用φ153 mm钻头钻进至63 m,下入φ127 mm无缝钢套管63 m;三开使用φ98 mm钻头钻进至63.5 m,做压水试验,憋压3.0 MPa,30 min后压降为0,二级固管质量合格。在孔口安装φ150 mm高压闸阀,使用φ98 mm钻头通过闸阀裸孔钻进至终孔480 m,终孔水量12.4 m3/h。D1定向探查钻孔平面轨迹如图5。

图5 定向探查钻孔平面轨迹示意图Fig.5 Plane trajectory of directional exploration borehole

2.3 水文地球化学分析

1)涌水量分析。D1孔施工过程中观测钻孔涌水量,钻进至72 m处水量变化为1.6 m3/h,水量随后随着孔深而增加,终孔水量为12.4 m3/h。定向探查钻孔涌水量曲线如图6,图6中显示在约330 m处涌水量由约5 m3/h变为9 m3/h,在460 m到切眼处出水量由约9 m3/h变为12 m3/h,涌水量增加较大,推测该处底板岩层裂隙较发育,含水量较丰富。

图6 定向探查钻孔涌水量曲线Fig.6 W ater inflow curve of directional exploration borehole

2)水质分析。D1定向探查钻孔施工过程中取水样进行水质化验,水质分析结果如图7。在0~320 m孔段钻孔水中Cl-含量范围为230.8~280.1 mg/L,平均为257 mg/L,在330~480 m孔段中Cl-含量突增,保持在331.4~439.9 mg/L,平均为396.1 mg/L。一般情况下矿井顶板砂岩水中Cl-含量较低,而奥灰水中Cl-含量较高,因此初步推测该钻孔在330 m到终孔切眼处存在与底板奥灰水导通的可能性。

图7 钻孔出水中Cl-含量曲线图Fig.7 Curve of Cl-content in drilling water

3 综合勘探分析与防治

3.1 综合勘探分析

地质勘探一般遵循“物探先行、钻探验证、化探跟进”的原则,在该矿井工作面槽波地震发现在切眼有一处较明显的小范围槽波衰减强烈,音频电穿透结果也表明该处存在低阻异常区,因此推测切眼异常附近裂隙较为发育。运用定向钻进技术对圈定异常区进行探查,表明在钻孔320 m至切眼终孔点孔段涌水量有突然增加的趋势,且水质分析结果亦表明该孔段Cl-含量可达439.9 mg/L,明显高于普通砂岩水中Cl-含量。建议将综合勘探技术共同发现的切眼附近异常作为本工作面的防治水重点区域。

3.2 异常区注浆加固治理

该矿井对于底板奥灰水害,采取注浆加固底板隔水层的方式进行治理。针对该工作面异常区域,采用地面注浆站及井上下注浆管路系统,把地面注浆泵组和井下D1孔孔口闸阀连接起来进行注浆,结合井下高压泥浆泵稳压补浆的地面-井下联合注浆工艺对煤层底板进行注浆加固治理。

注浆前先压清水1 h,疏通注浆管路并对地层进行压水;采用密度为1.2(水灰比约为3∶1)的稀浆进行试注浆,注浆50 t后地面注浆泵压力小(<1 MPa),逐步提高浆液密度为1.3(水灰比约为2∶1)继续注浆,该水灰比水泥注浆量达到100 t,地面注浆泵压力仍较小(<1 MPa),逐步提高浆液密度为1.36(水灰比约为1.5∶1)继续注浆,地面注浆站压力升高为6 MPa,稳压约60 min后停止地面注浆;在该水灰比下继续采用井下高压泥浆泵注浆,压力提高为9 MPa且稳压30 min后停止注浆。利用该注浆工艺,共注入水泥457.5 t,注浆终压9 MPa,对圈定异常区地层进行了有效加固。

3.3 效果验证

实际揭露结果表明,该工作面回采时近切眼处所圈定异常区域岩石松散破碎、地层层理紊乱,疑是小规模陷落柱的地质异常构造,揭露时无底板奥灰水涌入现象。采用取心钻孔对异常区进行探查时可见水泥样,工作面回采过程中未发生奥灰水通过煤层底板导入现象发生,表明注浆水泥对该破碎异常区域进行了有效的胶结固化,切断了底板奥灰水的连接通道,保障了工作面的安全回采。

4 结 语

1)槽波地震探测技术可对工作面内部槽波振幅衰减强烈区域进行圈定,音频电穿透技术可对含水地层的低阻异常区进行区分,多种物探技术结合可对工作面内部及底板异常区进行有效勘探。

2)定向钻探技术可钻进至异常靶区,结合水文及水质化学分析技术,对异常区域进行验证。

3)地面-井下联合注浆工艺可对底板松散破碎地层进行有效的注浆加固,切断奥灰水害与工作面的连接通道,保障工作面的安全回采。

4)针对该矿井地质条件及防治水要求,形成了一套“物化探结合、定向钻探验证治理”的水害综合勘探与防治关键技术。