微波处理后饱水煤岩冲击破坏的试验研究

2021-06-23姚俊辉管伟明温颖远李虎威

姚俊辉,陈 辉,管伟明,温颖远,李虎威

(1.新疆大学 地质与矿业工程学院,新疆 乌鲁木齐830047;2.新疆大学 矿产资源生态环境保护性开采自治区高校重点实验室,新疆 乌鲁木齐830047;3.中南大学 资源与安全工程学院,湖南 长沙410083)

我国是世界上煤与瓦斯突出灾害最严重的国家之一,大部分矿区煤层透气性低,瓦斯抽采难度大,矿山安全生产威胁严重[1]。因此,为降低开采过程中瓦斯的涌出量,防止瓦斯超限和积聚,开采前必须对瓦斯进行合理抽采。

研究表明,煤层注热可以有效提高瓦斯产量[2]。与传统加热技术相比,微波加热具有热惯性小、升温快、选择性加热、穿透力强等特点[3],大量文献已经证明微波注热技术在煤层脱气领域具有较大的应用潜能[4-7]。开采前,微波通过选择性加热煤岩中的的水分和矿物质导致孔隙裂隙的发育和扩张,从而使吸附瓦斯发生解吸、扩散和渗透;开采时,凿岩和爆破作业产生的冲击载荷导致煤岩内部空隙缺陷处的动力学过程加剧,形成的微损伤使得微波注热煤层动力灾害的孕育机理更为复杂,所以有必要了解微波注热煤层在高强度开采下的动态力学响应特性。

目前,针对岩石类材料中应变率段的动态力学特性测试主要采用分离式霍普金森压杆(SHPB)实验设备来实现。张文清[8]等利用SHPB对松软煤层的动态力学特性进行了研究;单仁亮等[9]通过采用SHPB对无烟煤进行了冲击加载实验,获得了煤的动态本构关系;刘少虹等[10]基于改进后的SHPB分析得到了煤在动载作用下的破坏机制。现有文献集中汇报了冲击加载对煤岩的影响,但鲜有文章提及冲击荷载和微波注热对煤岩的耦合破坏作用。此外,采煤作业中由于采空区积水和含水层的渗漏经常导致煤岩较高的含水率,因此试验中应考虑水分对试验结果的影响。

为开展对微波处理后含水煤岩冲击破坏的试验研究,实验前对煤样进行饱水处理,随后对饱水煤样进行不同时间的微波加热,待煤样冷却后利用SHPB系统进行恒定应变率的冲击加载试验,同时利用高速摄影仪记录煤样的破坏过程。比较了微波处理后煤岩动态力学参数的变化,研究了微波加热后煤岩冲击破坏的全过程,初步分析了不同加热时间下水分对煤岩冲击破坏结果的影响。

1 试验程序

1.1 样品和试验系统

根据国际岩石力学学会的相关规范[11-12],从块煤中提取岩心并加工为15个具有较高几何完整性和岩相均匀性的圆柱状煤岩样品,煤样的直径为50 mm,长径比为0.6。为进行后续的SHPB试验,对煤样的上下端面进行仔细打磨,使其表面平整度在0.02 mm以内,并且端面垂直于柱面轴线在0.001 rad的范围以内。

式中:A0、AS分别为试样和杆子的横截面积,m2;E为杆子的弹性模量,Pa;C0为杆子的波速,m/s;LS为杆子的长度,m;εI、εR、εT分别为杆的入射应变,反射应变和透射应变;t为时间。

系统采用的纺锤形冲头可以实现恒应变率下半正弦应力波加载,因此适合用于非均质脆性材料的高应变率加载[13],关于系统详细的试验原理请参考文献[14]。SHPB试验装置的冲头、入射杆、透射杆和吸收杆均为高强度的40Cr合金钢,SHPB试验系统各部件参数见表1。

表1 SHPB试验系统各部件参数Table 1 Component parameters of SHPB test system

试验场景如图1。

图1 试验场景Fig.1 Experimental scenes

为同步拍摄煤样的破坏过程,冲击试验中型号为FASTCAMSA1.1的高速摄影仪与SHPB系统相连接,当SHPB系统的示波器开始记录输入杆的应力波信号时,会同步输出5 V的电平信号,该信号也是高速摄影仪的触发信号。由此可以解决SHPB和高速摄影仪同步运行的问题,最终实现对照片拍摄时间的确定[14]。冲击试验中高速摄影时的帧频率为75 000幅/s,大约每13.3μs拍摄1张,最大内存可扩充至8 GB。

1.2 试验方案

对15个煤样进行标号,然后进行饱水处理,直至煤样质量不再发生变化后取出;然后把饱水煤样分成4组:1#~6#煤样为第1组,7#~9#煤样为第2组,10#~12#煤样为第3组,13#~15#煤样为第4组;最后对这4组煤样进行高功率(6 kW)的微波加热和0.3 MPa冲击气压下的动态加载,具体方案如下:

1)1#~6#煤样。不进行微波加热,直接进行冲击加载试验。

2)7#~9#煤样。微波加热50 s后,进行冲击加载试验。

3)10#~12#煤样。微波加热125 s后,进行冲击加载试验。

4)13#~15#煤样。微波加热200 s后,进行冲击加载试验。

2 试验结果与分析

2.1 应力平衡

冲击加载过程中试件被夹在入射杆和透射杆之间,纺锤形冲头击打入射杆时产生的应力波在岩石内部经过几次透反射后,岩石内部应力达到均匀分布是采用准静态方程求解岩石动力学参数的前提条件[15]。因此,冲击试验需要进行应力平衡检验。试件两端的应力可以通过式(4)和式(5)获得[16]:

式中:σ1、σ2分别为试件左端和右端的应力,Pa;εI、εR、εT分别为杆件的入射应变、反射应变和透射应变;E为杆件的弹性模量,Pa。

应力平衡检测如图2。由图2可以看出,测得的波形曲线基本消除了应力弥散引起的波的振荡,同时波形曲线呈半正弦状表明已经实现了恒应变率加载。煤样两端的应力也基本处于平衡状态,因为透射应力波等于入射应力波和反射应力波之和。

图2 应力平衡检测Fig.2 Stress balance check

研究中对全部15个煤样均进行了应力平衡检验,结果满足SHPB的试验要求。SHPB试验结果见表2。需要说明的是由于设备原因以及煤岩本身在结构和成分上的非均一性,煤样的加载应变率不可避免地存在一定程度上的差异。

2.2 应力应变曲线

15个煤样的动态应力应变曲线如图3。由图3可以看出,由于煤样内部的微裂隙在高速冲击载荷作用下以极快的速度闭合,导致动态应力应变曲线相比较静态应力应变曲线没有明显的压密阶段,曲线一开始就进入弹性阶段,弹性模量也大于静态加载时的数值。弹性阶段过后,曲线偏离直线进入屈服阶段,这是因为冲击加载过程中煤样内部的薄弱之处首先破坏产生新的裂隙,随后应力波在煤样内部往复运动导致应力不断在裂隙周围集中,裂隙不断演化、发展。最后,当煤样内部裂纹不断增加和扩展到一定程度的时候,贯通裂隙产生,煤样整体发生破坏而失去承载能力。

图3 煤样的应力应变曲线Fig.3 Stress-strain curves of coal sam ples

2.3 峰值应力和峰值应变

根据表2中的数据,可以绘制出峰值应力和峰值应变随微波时间的发展变化图(图4)。

表2 SHPB试验结果Table 2 Experimental results of SHPB

由于煤岩中矿物组成、颗粒大小以及微裂纹的发育程度、分布形式和产状要素的差异,导致相同微波加热时间下煤样峰值应力和峰值应变的分布离散性较大。尽管如此,图4仍呈现出明显的变化规律:随着微波时间的延长,峰值应力和峰值应变逐渐减小,其变化趋势可以分为3个阶段:加热初期(0~50 s)、加热中期(50~125 s)和加热后期(125~200 s)。其中,与其他2个阶段相比,加热中期煤样的动态力学参数变化明显,平均峰值应力从14.82 MPa减小至8.48 MPa,变化幅度为42.78%;平均峰值应变则由7.66×10-3减小至5.27×10-3,变化幅度为31.20%。

图4 煤样的峰值应力和峰值应变Fig.4 Peak stress and peak strain of coal sam ples

导致上述现象出现的原因是煤样中的水分在微波加热的作用下相态发生了变化,产生的蒸汽压力破坏了煤样内部的微观结构。加热初期(0~50 s),煤中孔隙和微裂隙中的水分在微波的刺激下逐渐转变为水蒸气逐渐逸散至空气中,此时蒸汽压力对煤内微结构的破坏作用较弱;加热中期(50~125 s),大量水分转变为水蒸气并在煤样内不断积累,原本的运移通道不能满足现有水蒸汽顺利的向外排放,煤样内的蒸汽压力逐渐升高并作用于孔隙和微裂隙的表面。当蒸汽压力积累到超过煤岩内微结构的强度时,孔隙和微裂隙发育和扩张,造成煤样峰值应力和峰值应变的大幅下降;加热后期(125~200 s),由于之前孔隙和微裂隙的发育和扩张使得煤样内水蒸气的运移能力大幅提高,此时水蒸气能够快速排出而不在煤样内产生积聚,因此本阶段水蒸气对煤样微结构的破坏作用较弱,对应动力学参数的变化幅度因此再次变小。ITAYA[17]和Lepers[18]也认为岩土材料中水分蒸发产生的压力对岩土材料的破坏起着重要作用。

2.4 煤样的冲击破坏过程

不同微波加热时间下煤样冲击破坏过程如图5。

图5 不同微波加热时间下煤样的冲击破坏过程Fig.5 Im pact fracture process of coal sam ples w ith differentm icrowave heating times

由图5可以看出,煤的主要裂缝平行于加载方向,冲击试验中煤样表现为典型的劈裂破坏。在动载荷的作用下,微波对含水煤样的影响随加热时间的变化而不同。随着加热的不断进行,煤样产生裂纹的时间越来越早、产生裂纹的数量也越来越多,并且煤样的主裂纹也越来越宽。由此可以推测在相同冲击载荷的作用下,煤样的破碎时间与加热时间息息相关,微波加热的时间越长,煤岩就越早发生破碎并失去承载能力。

2.5 煤样的冲击破碎形态

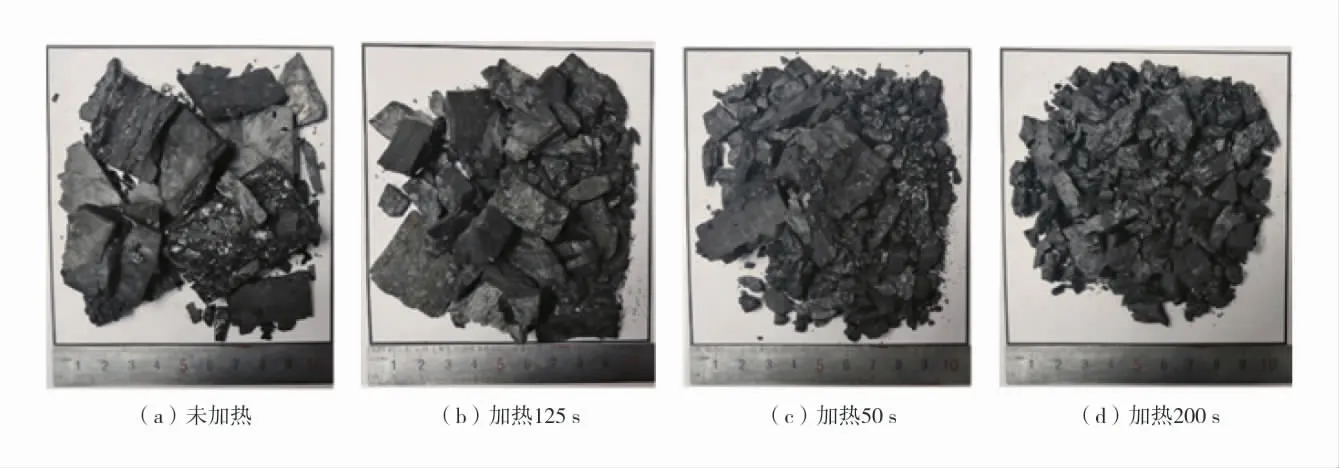

煤样的破坏作为煤岩内微结构不断劣化的结果,其破坏形态反映了煤岩内微裂隙的发展发育的程度,因此对其分析有着重要意义[19]。不同微波加热时间下煤样的冲击破坏形态如图6。

图6 不同微波加热时间下煤样的冲击破坏形态Fig.6 Failure shapes of coal samples under dynam ic loading w ith differentm icrowave heating times

从图6可以看出,随着微波加热时间的增加,冲击载荷作用后煤样的破碎块度不仅越来越小,也越来越均匀。加热50 s后,煤样的破碎块度与未加热时相比差别不大;加热125 s后煤样的破碎块度在尺寸和分布上发生明显变化,其块度的尺寸更小、分布也更为均匀;加热200 s后的煤样破碎块度与加热125 s相比时虽有变化,但变化程度较小。煤样破碎形态的变化趋势与煤样动态力学参数的变化趋势基本一致,再一次说明了不同加热时间下水分对煤岩的差异化作用。

3结 论

1)在冲击载荷的作用下煤样的应力-应变曲线没有压密阶段,煤样的峰值应力和峰值应变随着加热的进行逐渐减小,其中在加热中期(50~125 s)的下降幅度最大,分别达到42.78%和31.20%。

2)在冲击载荷的作用下煤样主要表现为劈裂破坏,并且微波加热的时间越长煤样就越早发生破碎。此外,煤样的破碎块度随着加热的进行也越来越细碎和均匀,其中加热125 s后煤样破碎块度的变化最为明显。

3)微波加热对饱水煤岩的影响存在明显的时间效应,相比较加热初期和后期,加热中期(50~125 s)对煤岩的破坏作用最为明显。出现上述现象的原因是煤岩中的水分在微波的作用下快速汽化,随着加热的进行煤样内部的蒸汽压力不断上升并在加热中期达到最大,导致煤岩的微观结构在此阶段发生明显劣化。