阿舍勒铜矿深部采场开采过程巷道围岩变形规律研究

2021-06-23唐匡仁丘永富

唐匡仁 丘永富

(新疆哈巴河阿舍勒铜业股份有限公司 阿勒泰 836700)

1 引言

新疆哈巴河阿舍勒铜业股份有限公司是集采、选为一体的大型矿山企业,位于新疆哈巴河县境内。阿舍勒铜矿床属火山喷发—沉积成因的黄铁矿型铜、锌多金属大型矿床,矿体总体特征具有走向长度短、埋藏深、水平厚度大、储量大等特点。主要的采矿方法为大直径深孔空场嗣后充填采矿法,该采矿方法底部通过YGZ-90 钻机施工中孔爆破后形成放矿漏斗,顶部通过T-150 潜孔钻机施工大直径深孔爆破落矿。阿舍勒铜矿处于近东西向挤压的局部应力场,最大水平主应力为37.7MPa,接近垂直应力的1.5倍,矿区以水平构造应力为主。阿舍勒铜矿矿体变形较小,围岩变形相对较大。巷道破坏主要集中在各中段下盘沿脉巷道和上盘回风巷道,在帮壁两侧出现不同程度的鼓帮、支护体脱落、片帮等现象。通过对中深孔采场回采过程中相邻巷道收敛变形的监测,分析开挖卸荷、爆破扰动以及支护方式等对围岩稳定性的影响,为阿舍勒铜矿大直径深孔开采参数优化提供参考依据。

2 巷道围岩变形监测

2.1 监测断面布置

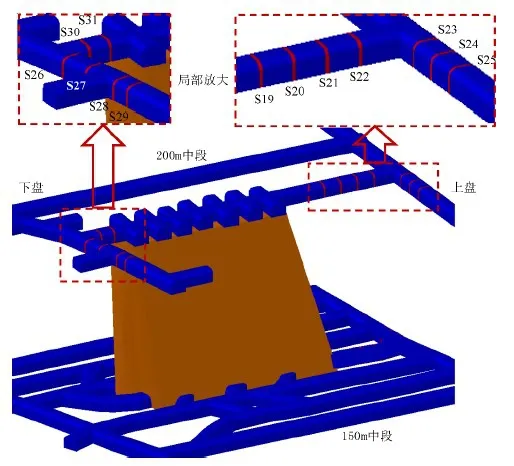

针对大直径深孔开采工艺特点,结合试验采场工程布置情况,选择300m中段北2#采场、150m中段3#采场和0m 中段北4#采场作为监测采场。为减少爆破队监测点的破坏和处于监测作业安全的考虑,巷道变形监测点位置布置沿巷道中心线布置断面,具体位置布置见图1、图2、图3。

图1 300m中段北2#采场周边变形监测布置三维图

图2 0m中段北4#采场周边变形监测布置三维图

图3 150m中段3#采场周边变形监测布置三维图

2.2 监测数据采集

为获取在开采扰动下巷道变形特征和规律,应对开采扰动前后的巷道变形数据进行准确、及时的监测获取。参考《水下黄金矿开采巷道岩体变形观测技术规范》,确定监测频率保持在1~2 次/7d,并保证在爆破开挖的前后均测量至少一次。

2.3 监测结果数据处理和计算

绝大部分物质都存在“热胀冷缩”的物理现象,所以收敛计读数值需进行温度补偿修正。按下式(1)计算:

式中:u——实际收敛值,mm;

Un——收敛计读数值(尾值),mm;

a——收敛计系统温度膨胀系数,取出厂设置值,a=12×10-6;

L——基线长(首值),mm;

tn——收敛计监测时的环境温度,℃;

t0——收敛计监测时的环境温度,℃。

对采用三角形布置收敛变形监测断面,巷道两帮测点设置在相同水平高度,按式2进行测点位移计算:

而后以ΔBxt+ΔCxt数值作为两帮相对位移量,即整个巷道两帮的内移变形量,负值为巷道收敛变形;以ΔAyt数值作为顶板位移,负值为顶板下沉。

2.4 开采扰动下巷道变形规律

(1)开采扰动下巷道收敛变形规律

图4 是收敛监测断面顶板和两帮的变形曲线。由图可以看出,监测断面的巷道围岩变形整体呈收缩变形,且变形量随着时间呈台阶式增长。在首次爆破时,受爆破影响,巷道变形急剧增大,并且左右两帮变形较大,右帮、左帮收缩位移量分别为11.36mm、11.81mm,顶板下沉量为4.47mm。第一次爆破后,巷道变形逐渐恢复正常,巷道围岩基本保持稳定,右帮、左帮收缩位移量分别为1.56mm和0.99mm,顶板下沉量为0.89mm,相比第一次爆破变形回弹较多。随着时间推移,巷道变形逐渐增大,至第二次爆破时,右帮、左帮变形继续增大,右帮变形有小幅度减小。至第三次爆破时,顶板下沉量为7.28mm,右帮、左帮收缩变形量分别为1.72mm和4.84mm。第三次爆破后,右帮收缩变形逐渐增大,但在第四次爆破前,又有小幅度降低,顶板下沉量、左帮收缩变形量仍持续增大。第四次爆破时,顶板下沉量为11.33mm,右帮、左帮变形量分别为2.69mm和7.32mm。第四次爆破后,顶板和左帮收缩变形量均不大,呈缓慢增长趋势。右帮变形量先减少,后增大,但收缩变形量较低。至第五次爆破时,顶板下沉量为13.05mm,左帮收缩变形量为13.95mm,右帮收缩变形量为2.14mm。第五次爆破后,右帮变形量逐渐增大,40天后右帮收缩变形量为9.94mm。顶板、左帮在第五次爆破后变形量均维持在相对稳定的水平,至25天后,左帮收缩变形量逐渐减少,最终变形量为10.18mm,顶板下沉量逐渐增大,最终达到21.20mm。

图4 监测断面巷道收缩变形

(2)巷道收敛变形的空间分布规律

综合各监测断面变形规律及变形空间分布特征,下盘承压区的范围随着采场向下盘开采的进行,逐渐向距离矿体更远处移动,开采区域应力分布示意图如图5 所示。这种现象在上盘未能观测到,但巷道变形在上下盘的空间分布特征是一致的。通常情况下,距离采空区较近的区域属于卸压区,该处巷道承压力较小,巷道变形也较小。随着与采空区距离的增大,承压力越来越大,巷道变形也越来越大。到达一定距离时,承压力达到最大,在此距离时巷道变形达到最大值,超过该距离后,巷道变形逐渐减小,直至恢复原岩应力。结合200m 中段和350m 中段的监测变形数据分析,阿舍勒铜矿大直径深孔采矿方法开采过程中,垂直矿体走向布置的采场距离采空区5~8m 范围的巷道变形最小,25~30m 范围的巷道变形最大,因此,距离采空区5~8m 的范围属于卸压区,25~30m 的范围属于承压区。

图5 开采区域应力分布示意图

鉴于以上结论,建议在矿山开采设计中,适当增大沿脉巷道与矿体边界的距离,使其大于30m,避免沿脉巷道处于采场开采的承压区,减小开采扰动对下盘沿脉巷道造成的影响。但在实际生产过程中,增大下盘沿脉巷道与下盘矿岩边界的距离,会增大生产成本,或者在开拓采准时,下盘沿脉巷道已经施工完毕,此时调整下盘沿脉巷道的位置已经非常不切实际,此时可通过精确设计采场的开采进度来减小对下盘沿脉巷道稳定性的影响。如果开采1 对硐室时使得下盘正好处于承压区时,则加大开采进度,一次开采2 对硐室,承压区继续向下盘围岩移动,减弱开采扰动对下盘沿脉巷道稳定性的影响。

3 结语

采场开采过程中,会对周围巷道的应力、变形产生影响。顶板上盘巷道受爆破扰动较明显,下盘巷道变形与开采区域的距离有关,距离较大时,影响不明显,距离越小,影响越明显。下盘扰动区域的范围与开采进度密切相关,随着开采进度向下盘的推移,巷道变形较大的区域明显有向下盘移动的特征,并且有一定的延时性。巷道变形大小与其距采空区的距离有关,在采空区分别向上下盘的方向上,巷道变形先减小,后增大,然后再减小,据此可将开采扰动区域划分为距离采空区较近的卸压区,稍远的承压区,再远的原岩应力区。其中,变形最大的承压区又可称为应力集中区。卸压区的范围一般为5~8m,应力集中区一般为25~30m,因此,建议矿山调整下盘沿脉巷道与采空区的距离,尽量使其大于30m。若无法调整下盘沿脉巷道的距离,可根据变形规律调整开采进度,增大或减小单次爆破进度,使下盘沿脉巷道避开变形较大的应力集中区。