绝缘子玻璃件的钢化技术研究

2021-06-22吕宏周

吕宏周

摘要:钢化玻璃绝缘子被广泛应用于特高压输电线路中,在各种恶劣环境中能够一直保持优异的绝缘性能。钢化是玻璃件实现并长期保持稳定的主要手段,现对玻璃钢化的原理和性能进行深度剖析,对绝缘子玻璃件的钢化工艺、钢化风栅设计进行深入探讨,并为绝缘子玻璃件钢化提供优化思路;同時,为减少钢化玻璃绝缘子在电网运行过程中的自爆现象,使用了冷热冲击、去杂质冲击等工艺方法,这种成套生产工艺已在上海塞迪维尔玻璃制品有限公司生产中得到实际验证,可以作为绝缘子玻璃件生产厂家改善产品钢化效果的参考资料。

关键词:钢化玻璃绝缘子;内应力;钢化温度;钢化风栅;破碎中心;冷热冲击;去杂质冲击

0 引言

钢化玻璃绝缘子作为高压输电线路的重要组成部分,一直承受着强拉力、高电压、高温、极端天气的考验,在长期恶劣条件下一直保持着良好的绝缘性能,玻璃件钢化是其实现这些功能的主要保证条件。

1 玻璃的钢化

将玻璃制品加热到转变温度Tg以上50~60 ℃,然后在冷却介质中急速均匀冷却,使玻璃内产生较大的永久应力,这个过程称为“玻璃钢化”。通过这样的热处理,玻璃内部就具有了均匀分布的钢化内应力,从而提高了玻璃的机械强度和热稳定性,这种淬火玻璃又称为“钢化玻璃”。

钢化玻璃的内应力分布如图1所示,在玻璃厚度方向上呈抛物线形,表面层为压应力,内层为张应力。

2 玻璃的加热和均温

玻璃进行钢化处理前必须先进行均匀的加热和均温,使玻璃制品在软化温度附近迅速消除由于温度梯度所造成的暂时热应力,这一温度称为“钢化温度”。

在工业生产中,一般选择的钢化均温温度要高些,但若均温温度过高,虽能加快应力松弛的速度,可获得较大的钢化应力,却也容易造成产品变形;而若均温温度过低,钢化时则无法产生有益的应力,反而易导致产品自爆。

3 钢化的基本原理

玻璃的物理钢化:均匀快速冷却已被加热均温至钢化温度的玻璃制品时,开始只涉及玻璃的外层,外层要比内层冷却得快一些,这时外层因冷却力收缩,而内层仍处在热膨胀状态,阻碍外层的收缩,此时外层受到了一种张应力的作用,内层却受到了一种压应力的作用。当制品继续冷却时,应力状态也随之变化,内层因冷却要求占据最小体积,却受到了已经硬化成脆性体的外层的阻碍,不让内层收缩,这时外层产生了压应力,而内层产生了张应力。这两种应力一直到玻璃制品完全冷却和温度梯度全部消失后才均匀地分布在制品内,可用抛物线形的图来描绘应力分布的状态。

根据巴尔杰涅夫提出的公式可以确定玻璃的钢化程度。

Δ=B×107×■Tg?准(δ)

式中:Δ为钢化程度;B为应力的光学常数;α为线膨胀系数;E为杨氏模数;σ为泊松比;Tg为钢化温度;?准为与冷却参数有关的常数;δ为玻璃钢化程度的参数。

该公式经过运算后,可简化为:

Δ=B×107K?准(δ)

式中:K为与玻璃成分有关的系数。

玻璃的钢化程度与钢化强度基本相当。

4 影响玻璃钢化的因素

钢化玻璃内应力大小,与钢化温度、冷却强度、玻璃厚度和化学组成等有直接关系。

4.1 钢化温度

根据巴尔杰涅夫公式,钢化程度与钢化开始温度成正比,钢化温度越高,获得的钢化程度越高,但当钢化温度提高到某一值时,应力几乎不再增加,内应力趋于一极限值,此极限值即为钢化程度。不同化学成分的玻璃钢化温度不同。

4.2 冷却强度

4.2.1 冷却介质

钢化冷却强度与冷却介质有密切关系。风冷钢化最简便、成本最低,不需要清洗钢化制品,但是空气热容量小,须用大量空气,且钢化程度不易进一步提高。液冷钢化介质一般采用油脂、硅油、石蜡、盐溶液及金属溶液等。

4.2.2 空气温度、风量与风压

采用风冷钢化时,冷却强度取决于空气的温度、风量和风压。

4.2.3 喷嘴大小及其与玻璃的间距

冷却强度还与风栅喷嘴大小及其与玻璃的间距有密切关系。风栅喷嘴的直径越大,空气接触玻璃面积也越大,风量增加,冷却强度随之增加;当冷却风压力一定时,喷嘴与玻璃间距越小,冷却效果越显著,因而获得的钢化程度越高。风量与流速之间的关系:

H=NSV

式中:H为风量(m3/s);N为喷嘴小孔的个数;S为喷嘴小孔的截面积(m2);V为风速(m/s)。

4.3 化学组成

钢化玻璃的内应力与线膨胀系数α、弹性模量E等成正比,这些物理量是由玻璃组成决定的。碱玻璃具有较大的线膨胀系数,有良好的成型和钢化工艺性能,能提高钢化玻璃的机械强度和冷热性能,所以全世界都采用碱玻璃来制造钢化玻璃绝缘子。

4.4 玻璃厚度

玻璃钢化时,冷却强度与玻璃的厚度有关。厚玻璃比薄玻璃容易钢化,在相同条件下,玻璃越厚,钢化程度越高。

5 绝缘子玻璃件的钢化工艺过程

绝缘子玻璃件的整个钢化工艺过程可分为两个阶段:加热均温和空气冷却。

5.1 玻璃件的加热均温

绝缘子玻璃件在成型过程中为了保证产品翅根及内螺纹等部位不变形和便于脱模,通常采用压缩空气吹风冷却,以加速玻璃件的固化。因产品外部和绝缘子头部与底模接触部位难以冷却,成型后绝缘子玻璃件的头部与伞棱、伞槽等各部位的温度并不相同,玻璃件必须送入均温炉进行加热和均温,以消除温度差造成的暂时应力。

5.2 玻璃件的空气冷却

根据玻璃钢化的基本原理,加热均温的玻璃件必须迅速送入钢化机进行吹风冷却,绝缘子玻璃件的结构形状复杂,厚度不均匀,重量较重,各部位均匀散热以获得均匀分布的内应力比较困难。经过大量的工艺试验得知,玻璃件的伞槽和内螺纹散热比较困难,因此,玻璃伞槽和内螺纹选用较高的风压或较大的风量进行吹风冷却,而平滑的绝缘子外表面和外螺纹散热容易,可以选用较小的吹风量。这样绝缘子玻璃件各部位均可实现均匀散热,从而提高钢化冷却的效果。

5.3 绝缘子玻璃件钢化工艺条件选择

(1)均温的温度和时间。钢化均温温度一般取自玻璃软化温度的附近,绝缘子玻璃件均温温度一般为680~740 ℃,均温时间为1~5 min。

(2)钢化风压。钢化风压的选择一般要根据工艺试验来确定,风压、风量偏小,易造成弱钢化;风压和风量过大,易造成内应力偏大或应力过分集中而导致制品自爆。根据绝缘子玻璃件的特点,内表面选用的风压是外表面的一倍以上。

(3)旋转速度。为避免钢化不均匀冷却,玻璃件在风栅中钢化时必须绕中心旋转,旋转速度根据玻璃件的外形尺寸、厚度和重量来选取。旋转速度太慢,易造成钢化不均匀或弱钢化;旋转速度太快,冷却风易在玻璃件上滑行。通过工艺试验结合现场生产实际,一般选取的旋转速度为80~130 r/min。

(4)钢化风栅。冷却玻璃表面带有密布喷嘴的特殊吹风装置——钢化风栅,其结构形式和尺寸基本上都与绝缘子玻璃件相吻合,风栅分上、下两种,喷嘴形状、直径和长短以制品在吹风冷却过程中散热快,玻璃表面不产生“窝流”为宜。

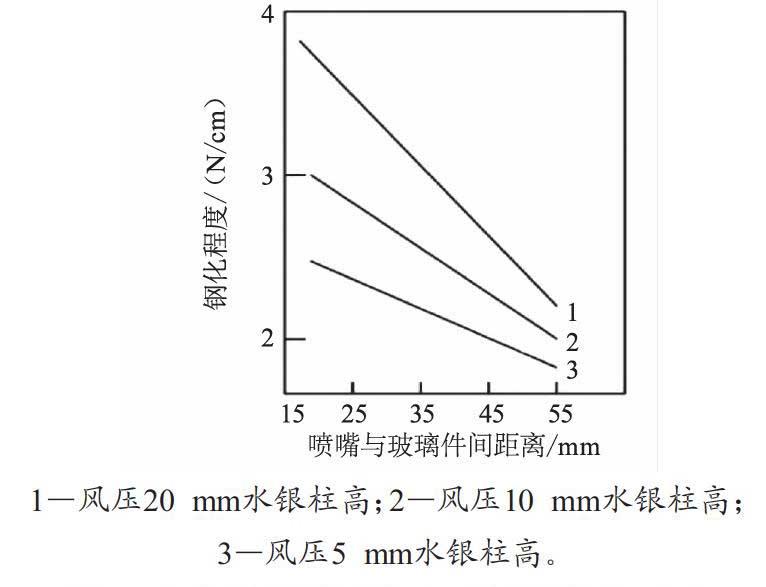

(5)喷嘴与玻璃件间距离。冷却速度还和喷嘴与玻璃件间距离有密切关系。当冷却风压和风量确定时,风栅喷嘴与玻璃件表面的间距越小,风速越大,冷却速度越急剧,钢化程度也越高,如图2所示。

(6)钢化的冷却时间。绝缘子玻璃件的钢化冷却时间除取决于玻璃成分和冷却速度外,还与玻璃件的外形结构、厚度和重量有关,绝缘子玻璃件钢化冷却时间一般为50 s~4 min。

6 绝缘子玻璃件钢化工装及工艺设计

为实现绝缘子玻璃件的钢化效果,必须通过长时间的试验及效果对比,才能摸索出适合现场生产的钢化工装及工艺。

6.1 钢化上风栅

钢化上风栅主要用于冷却产品伞翅、伞槽、内螺纹孔等部位,侧壁为?准2的气孔,翅顶一般为?准4的气孔,从宽度0.7 mm的气槽中吹出,如图3所示。

6.2 钢化下风栅

钢化下风栅主要用于冷却产品的外表面和外螺纹部位,均为?准2的吹气孔,如图4所示。

6.3 中心冷却风管

中心冷却风管主要用于冷却内螺纹部位,绝缘子的拉力主要集中在头部,所以相比于其他部位的冷却,内螺纹冷却的要求更为苛刻,中心风管的出风口一般较多,300CH330产品的中心风管选择?准3的侧吹风孔,头部两个孔的孔径为4 mm,如图5所示。

6.4 钢化工装总成

均温到位的玻璃件由U5搬运到钢化机1#工位三脚架上,三脚架托着高温玻璃件开始旋转,上下吹风冷却同时开启,旋转速度设定为80~130 r/min,冷却开始工位设定为1#工位,冷却结束工位设定为12#工位。根据产品机速不同,钢化时间一般为1~3 min,玻璃件从开始的650 ℃迅速冷却到250 ℃以下。钢化工装总成如图6所示。

6.5 现场钢化工艺设定

经过多年实践及现场生产检验,已形成一套比较成熟的钢化工艺。钢化上吹风气源为300 kPa(3 bar)压缩空气,使用气压一般为170~190 kPa(1.7~1.9 bar),下吹风气源为100 kPa(1 bar)压缩空气,使用风压一般为70~90 kPa(0.7~0.9 bar);中心风控制阀一直开到最大,现已取消此开度调整阀;U6为20工位钢化机,一般只要有10个工位冷却就可达到钢化要求。现场钢化机工艺设定界面如图7所示,上下气压控制如图8所示,现场钢化实时检测界面如图9所示。

7 绝缘子钢化玻璃件自爆的原因和预防措施

7.1 绝缘子钢化玻璃件自爆的原因

绝缘子钢化玻璃件自爆主要有以下两个方面的因素。

(1)玻璃料的化学均一性。钢化玻璃的玻璃料对化学均一性的要求较高,经过充分高温熔化和均化的玻璃料只有在没有杂质、结石、条纹等情况下,才能很好地进行钢化。杂质是钢化玻璃自爆最主要的原因,杂质与玻璃膨胀系数差异较大,钢化过程中杂质周围易形成张应力,致使玻璃件在钢化或冷热冲击时发生自爆。

(2)钢化工艺。钢化工艺不合适,钢化内应力分布就无法达到均衡,钢化玻璃绝缘子的各种性能就会下降,甚至出现自爆现象;绝缘子玻璃件加热和均温工艺控制不当,容易产生弱钢化或无应力区;钢化风压和风栅选择不合理,将导致内应力分布不均匀,有时会使张应力区偏移到玻璃的表面层;绝缘子玻璃件的旋转速度、喷嘴与玻璃间距离等选择正确与否,都对自爆有影响。制订合理的钢化工艺,改善钢化内应力的均匀分布,是提高钢化质量、降低自爆率的关键工作。

7.2 钢化内应力分布的碎片分析

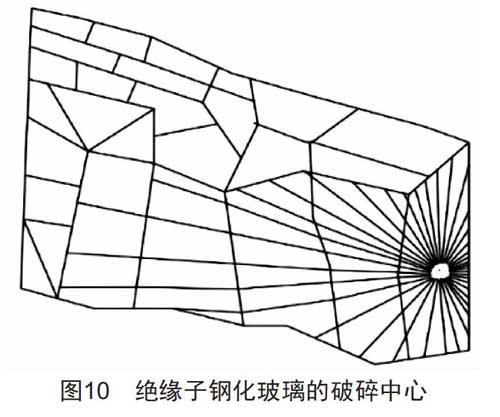

钢化内应力分布均衡性决定了钢化玻璃的内在质量和是否会发生自爆。(1)破碎中心与碎片形状分析。钢化玻璃件发生自爆时会有一个破碎中心,玻璃碎块围绕这个点呈放射状分布,如图10所示。破碎中心与碎片形状决定了钢化玻璃件自爆发生的部位,进而可以通过发生部位找出工艺上的问题和改进措施。(2)碎片大小与均匀性分析。自爆碎片越细小,钢化内应力越大;碎片大小尺寸越接近,钢化内应力分布的均匀性越好。通过对碎片大小与均匀性的分析,可以鉴别钢化工艺和钢化工装的合理性。(3)应力层厚度和对称性分析。观察钢化玻璃碎片断面,沿玻璃厚度两侧为透明的压应力层,中间为不透明呈乳白色的张应力层。产品和钢化工艺一定时,两种应力层厚度分布取决于玻璃的热传导系数和钢化时的冷却强度,张应力层宽度要适中,如果张应力层向一侧表面偏移过多,说明这一侧的钢化冷却强度偏大,需要调整这一侧的钢化风压。

7.3 减少钢化玻璃件自爆的主要措施

(1)提高玻璃的熔化质量。钢化玻璃对熔化质量的要求比较高,选择结构合理的玻璃熔窑,使玻璃料能得到充分的熔化和均化,制订切实可行的熔化工艺方案,对玻璃成分、配料工艺、混合料均匀度、玻璃密度、软化温度等加强检查和测试;回收碎玻璃,确保干净无杂物,提高玻璃料的化学均一性;生产上要做到三均和三稳定,三均即混料均匀、加料均匀、出料均匀;三稳定即炉温稳定、炉压稳定、液面稳定;玻璃料应无杂质、条纹和灰泡。(2)制订合理的钢化工艺方案,合理的钢化工艺参数,可以有效改善钢化玻璃内应力的分布,提高钢化质量,降低产品的自爆率。

7.4 提高对废品和劣质品的剔除能力

生产中剔除钢化不良主要是對钢化玻璃件进行冷热冲击、热冷冲击和特殊热处理。(1)若玻璃件温度低于60 ℃,温差大于330 ℃,进行一次冷热冲击;(2)若水温低于40 ℃,钢化玻璃件加热到温差大于120 ℃过水,进行热冷冲击;(3)若玻璃件温度低于60 ℃,温差大于350 ℃,进行二次冷热冲击;(4)玻璃件在290 ℃的条件下,保温90 min以上,去除产品中的硫化镍杂质。经过冷热冲击、热冷冲击、特殊热处理的产品,其爆炸率达到工厂的质量标准要求,就是钢化合格产品。如果达不到工厂质量标准,可以进行再冲击,但不能进行第三次冷热冲击,第二次冲击还达不到要求的产品应作为废品处理;如果钢化玻璃件抽测拉力达到标准要求,但拉力值离散性较大,那么这批产品必须全数进行内水压检测,以确保给总装车间提供合格的钢化玻璃件。

8 结语

钢化玻璃绝缘子在高压输电线路中的广泛应用,主要得益于钢化玻璃件的优异性能,钢化原理相对比较简单,但连续化、大批量的玻璃件钢化,必须进行严格的试验才能够逐步推广,并根据反馈信息进行不断改进。正是基于高质量的工艺研发和严谨的试验对策,塞迪维尔钢化玻璃绝缘子的各项性能才能一直处于全球领先水平。