精密砂型数控铣削加工工艺优化研究

2021-06-22张红梅张静科王得平李志鹏彭文

张红梅 张静科 王得平 李志鹏 彭 文

摘要:现代铸件以其整体化和薄壁化的特点,在加大铸件制造难度和延长加工周期的同时提高了对铸件技术水平的要求。如今,无模化数控铣削砂型技术凭借其效率高、成本低、精度高、污染小等优点,已经成为现代高端制造领域较为热点的应用技术之一,但铣削砂坯的制备及数控铣削加工还存在诸多缺陷。现就影响精密砂型数控铣削加工的相关因素及工艺进行研究,以期提高该技术的应用效益。

关键词:铣削砂型;数控铣削加工;铸造;表面质量

0 引言

自2000年以来,我国的铸造量已经位居世界首位,且产量是德国、日本、美国3国的总和[1],但我国铸造行业整体耗能严重、加工周期长,高端铸件占比较小[2]。同时,现代制造业中零部件趋于复杂化和薄壁化,产品需要的开发周期和技术难度也随之加大。传统采用木模制造的砂型铸造已经无法满足现代制造业的要求,尤其是在关键部件的加工中已经明显落伍[3]。因此,需要开发与之相适应的高质铸件的制造成型技术。

数控铣削加工技术借助于数控加工技术的进步已经可以实现快速、高质量地制作砂型、砂芯[4]。数控铣削加工砂型技术是在“CAD模型”的驱动下,直接铣削加工安置于数控铣削中心的砂坯。数控铣削砂型技术在加工过程中会出现塌型、铸型表面粗糙、尺寸精度差等现象[5]。因此,为了改善数控铣削砂型技术的适应性,提高我国铸造行业的整体技术水平以及整个行业的加工能力,本文着重研究了铣削工艺参数对砂型表面質量的影响,以优化精密砂型数控铣削加工工艺,提高产品加工的效率和质量。

1 影响砂型表面质量的因素

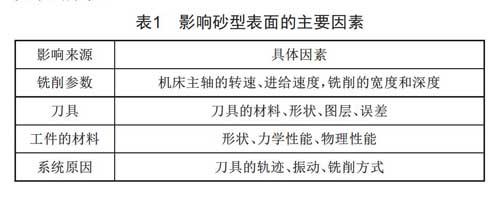

砂型表面的完整性、粗糙度、尺寸精度是衡量砂型表面质量的主要标准。砂型表面质量的影响来源及具体因素如表1所示。

2 砂型表面质量影响因素分析

在数控铣削加工过程中,砂型材料性质和铣削工艺参数是决定砂型表面质量的主要因素,主要原因归纳如下:

2.1 砂型材料性质

由于砂型材料内部具有较多的显微裂缝,当刀具高速作用于砂坯时,会扩展砂型材料显微裂缝长度,大量的裂纹累积后会增加砂型的粗糙度和误差,出现崩角、锯齿边、裂纹现象,使得材料表面出现明显缺陷,甚至导致整个砂型加工失败。

为了有效避免这种情况,在加工过程中可以采用覆膜砂砂粒替代常用的多角形砂,该类型砂砂粒之间不会出现相互嵌合的情况,因此在铣削的过程中不会因为砂砾之间的内聚力导致砂粒大面积剥落,继而出现崩角或裂纹的情况。

2.2 铣削工艺参数

砂坯作为一种结构不均匀材质,若铣削工艺参数选择不合理,在铣削加工中会产生应力的过度集中导致其出现裂纹的情况。主要原因是:在铣削过程中,高速运转的刀具铣削力不断变化,铣削的砂粒一般都在加工面以上,砂粒与砂粒之间的作用力较小。刀具切割砂粒只是破坏砂粒与砂粒之间的粘结力,无法达到破坏砂砾本身强度的力度。铣削参数的不同会改变砂粒间的断裂位置,加工后的产品可能出现崩角、裂纹、锯齿边等明显缺陷,甚至会造成砂型表面粗糙的情况。

3 工艺参数对砂型表面的影响

3.1 进给速度

铣削砂型的进给速度会直接影响到砂型表面的质量。当铣刀的速度较小时,最大的铣削厚度较小,刀具与砂型之间的摩擦面积也较小,铣刀多以连续和挤压砂粒切屑的方式进行切割,铣削不会对砂屑的形成产生太大影响,多数砂屑呈细小粉末状。进给速度的增大会加厚铣刀单齿的铣削厚度,增大刀具作用在砂型表面的力度,继而加深且加长断裂的裂缝,无法保证加工后砂型表面的质量。

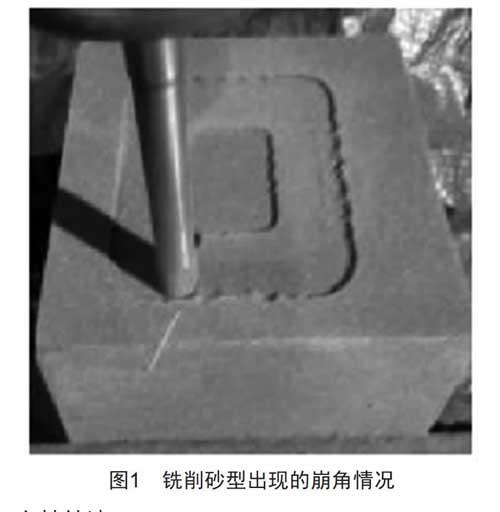

如图1所示,设定进给速度达到3 500 mm/min时,主轴转速1 800 r/min,铣削深度2.4 mm,铣削宽度3.5 mm,铣削砂型会出现崩角的情况。

3.2 主轴转速

从微观上看,砂型材料的内部连接不会像金属原子间的连接一样紧密,而是存有大量的空隙。本质上,砂型铣削是利用刀具通过增加砂粒的动能将砂粒之间的连接力破坏后,将砂型分离。一般而言,砂型的表面粗糙度与主轴转速的大小呈现明显的正相关,主要是主轴的转速和刀具的冲击力成正比,主轴转速较小时刀具对砂型工件的冲击力也较小。铣削后会在工件的表面产生大颗粒的砂屑以及裂纹和凹坑。主轴转速的增加会导致工件表面的裂缝增多,可以形成小块的断裂砂型,提高工件表面的质量。

3.3 铣削厚度

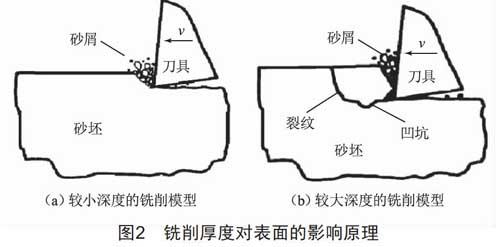

铣削厚度也是影响砂型表面质量的主要原因之一,如图2(a)所示,当刀具的铣削深度较小时,剪切并剥离砂型的材料较少,此时一般不会出现应力过度集中现象,但会产生粉末状的砂屑,如图3(a)所示,加工后可以得到光滑的表面。

随着铣削深度的逐渐增大,如图2(b)所示,在铣削的区域形成的应力高度集中,铣削的表面以上的应力较低。当旋转刀具以较高的速度进给时,铣削的表面有可能出现凹坑、裂纹等情况。如图3(b)所示,当以较大的铣削深度铣削加工后,砂型表面会出现大量凹坑,加工表面会出现较大的块状砂屑,加工表面十分粗糙。

3.4 铣削宽度

铣削宽度也是影响砂型表面质量的因素之一,铣削宽度的增大会逐渐加大加工表面的粗糙程度。当刀具作用于砂型后,在首先接触的地方砂型会出现裂纹,当刀具推进时,在刀具的进给方向砂型上的裂纹会随之扩散。当铣削宽度较小时,不会产生较为集中的应力,加工后会产生颗粒粉末状的砂屑;增大铣削的宽度,裂纹会逐渐扩散到工件的下表面,块状的砂屑会随之增多,继而影响砂型表面粗糙程度。

4 结语

本文分析了砂型表面质量的主要影响因素,并着重研究了工艺参数影响砂型表面质量的原因。铣削工艺参数的选择直接决定了砂型表面的质量,一般而言,工程人员可以通过合理地减小或提高相关参数来提高砂型加工表面的质量。本文可为砂型铣削的加工和生产中相关工艺参数的选取提供一定的参考和借鉴。

[参考文献]

[1] 张金娟.浅谈我国铸造业与发达国家的差距[J].科技创新与应用,2012(13):63.

[2] 谢云龙,徐志锋,张永才,等.精密砂型数控铣削加工技术研究进展[J].铸造,2014,63(8):795-800.

[3] 王素玉,马淋淋,杨文杰.高效切削树脂砂铸型技术的发展现状[J].现代制造工程,2013(8):134-138.

[4] 单忠德,赵洪锋,刘丰,等.无模砂型高效加工空心立铣刀模块化设计[J].机械设计与制造,2015(8):193-196.

[5] 黄天佑,刘小刚,康进武,等.我国大型铸钢件生产的现状与关键技术[J].铸造,2007(9):899-904.