铝合金光电直读发射光谱分析准确度影响因素

2021-06-22杨鸿驰陆科呈兰冬柳何克准彭斐周维键

杨鸿驰,陆科呈,兰冬柳,何克准,彭斐,周维键

(广西南南铝加工有限公司,南宁 530031)

光电直读光谱仪是用于测定金属化学成分的重要仪器,因其具有多元素同时分析、分析速度快、线性范围宽、精密度高、准确性高、检出限低、操作简单、成本低等优点而被广泛应用于铝合金生产过程化学成分的分析检测[1–4],主要检测标准有GB/T 7999和ASTM E1251[5–6]。光电直读光谱仪虽然操作简单,但是要得到准确的分析结果,必须掌握影响分析结果的因素,分析结果准确度的影响因素已经成为直读光谱分析的一个研究热点[7–9],但研究主要集中在钢铁行业[10–13],关于铝行业的相对较少[14],并且还不够全面。笔者尝试从较为全面的角度总结铝合金光电直读发射光谱分析工作中的关键因素,例如电极间隙、类型校准标准样品、试样检测以及元素通道调用、干扰设置等不易被发现的细节,还汇总了在分析过程中经常遇到的异常问题的处理方法,为相关实验室人员提供参考。

1 直读发射光谱分析准确度影响因素

1.1 设备

1.1.1 电极

电极是直读光谱仪的关键部件,对检测的影响非常关键。电极和试样的表面是火花放电的两个终点,两者的间隙影响激发强度,由直读发射光谱分析法原理可知,元素含量测定值会随着激发强度的变化而变化,因此其间隙必须为固定值,该值由设备厂家配备的极距规确定。

由于激发时产生的高温容易使铝合金熔化,进而掉入电极上部,每次激发后都要用电极刷把电极清理干净,以去除表面污染物,保持电极尖端形状、确保电极间隙一致,该操作是确保分析准确性和精密度的关键。根据设备使用情况,定期更换电极,更换下来的电极可用酸浸泡、砂纸打磨,去除表面附着物。安装电极时要先使电极处于自由可调的状态,然后再用极距规将电极往下压,直到极距规下部与激发台完全贴合再拧紧电极螺丝,安装后确认电极无松动。由于仪器的关键部件状态发生变化,更换电极后必须进行标准化(也叫漂移校正)和类型校准才能测定样品。

1.1.2 设备维护

做好维护计划,按时维护,确保设备状态正常。

应定期清理废氩管道和废氩滤芯,确保废氩管路畅通,避免堵塞导致粉尘无法排出,从而使得激发时金属粉尘反冲到样品激发表面,得到不正确的结果。需要注意的是,进行吸尘操作时应注意滤芯要先放置10 min以上,避免金属粉尘自燃。

石英护套(绝缘杯)主要用于收集样品激发产生的金属粉尘,实验室应根据样品量和金属粉尘的情况定期清理该部件,避免因金属粉尘过多而堵塞废氩通道。

设备重启之后应使设备达到稳定状态再进行测试。每次激发后使用无尘纸擦拭激发台表面,避免使用纱布,因为纱布在使用过程中纤维会掉入激发室内。如果出现激发时断断续续、激发声不正常的情况,有可能是激发室内的灰尘、杂物所致,同时由于辅助间隙用久了之后放电尖端会变得扁平,影响激发效果,因此应定期清理激发室,检查辅助间隙。每次维护后激发台应放平,与底座贴合,避免漏气,漏气时金属粉尘往外冒出对工作人员健康不利,同时也影响检测结果。

按照设备说明书定期进行描迹,确保获得最大光强。设备使用一定年限之后,性能会有所下降,建议请设备厂家工程师对设备做全面维护。

1.2 材料

1.2.1 氩气

氩气是直读光谱仪的工作气体,其主要作用是驱赶激发室内的空气尤其是对激发不利的氧气、二氧化碳、水分等杂质,为样品激发提供惰性环境,增强火花的稳定性,同时也可阻止激发时粉尘对透镜的影响。每次分析完成,应使用一块样品盖住激发孔,减少空气进入激发室,避免不完全激发,影响检测结果。氩气的输送应使用铜管或不锈钢管,氩气的纯度应符合仪器设备的要求,最好配备氩气净化机,使得经过净化后氩气纯度达到99.999%以上。

按照设备说明书定期进行氩气净化机催化剂再生,避免催化剂失效。氩气压力对检测也有影响,不符合要求的氩气纯度和压力不但使结果不准确,有时甚至会导致设备无法激发,因此每次更换氩气之后要多观察压力的变化。

1.2.2 类型校准标准样品

光电直读发射光谱法是一种相对分析方法,分析结果对标准样品的依赖比较大。类型校准是指按照设备类型校准的方法,采用单个标准样品调整该合金工作曲线的斜率和截距。类型校准标准样品的选择是影响检测结果准确性的最关键因素。尽管部分元素含量接近,但是由于不同合金系列元素间的干扰和影响都不尽相同,因此类型校准标准样品应至少是与待分析试样为同一合金系列的标准样品,最理想的是与待分析试样牌号完全一致,例如检测7050合金时,应该使用7050合金的标准样品。ASTM E1251–17a描述,类型校准标准样品各元素含量与试样相应元素含量相对差值在10%以内为最佳。有的实验室分析铝合金化学成分时总是得不到理想的结果,原因很可能是出在类型校准标准样品的选择不合理或者不正确。

检测员容易犯的一个低级错误是,在录入类型校准标准样品标称值时不够仔细,将小数点输错,导致检测结果有数量级差错的严重错误。因此,建立好类型校准方法后除了创建者自己要仔细核对,还需要审核人员做进一步审核。

做校准时要仔细检查所用类型校准标准样品与所要校准的方法是否一致,避免用错标准样品,建议建立类型校准标准样品汇总表,每次校准完后录入校准值,当有异常时会自动报警,增加一道保险。标准样品激发时应激发外圈,有的实验室为了控制成本、减少标准样品的消耗,做类型校准时重叠激发或者激发标准样品中心(中心偏析相对大一些),这对检测结果是不利的。选择正确的类型校准标准样品至关重要,选择错误,严重时会影响生产投料,生产出不合格的产品,造成经济损失。

值得一提的是,有的设备软件由于开发得不够完善,在用户更新类型校准标准样品值后,对应的类型校准方法中的标称值并没有自动关联更新,因此需要做好标准样品更新后的确认。

1.2.3 待分析试样

待分析试样基体必须是铝,有致密的表面,有良好的导电性,不被取样勺污染,有足够厚度,激发时不被击穿,无缩孔、无包裹物、无杂渣、无裂纹,元素的含量不应超出设备工作曲线的检测上限。试样表面的氧化层、脏物应使用车床、铣床等加工设备去除,加工时去除的厚度应符合标准要求,例如对于铸造样品,用车床车去14%~22%的样品厚度[15]。加工过程可以使用无水乙醇进行冷却润滑,加工后的试样表面平整,与激发台贴合,完全覆盖住激发孔,检测时激发点不能重合。加工后的试样放置在桌面上时应使检测面朝上,不得用手接触检测面,避免体液中含有的Na污染试样表面而使试样中微量Na元素的含量偏高。有的铝中间合金由于不够致密,导电性差,是无法在直读光谱仪上激发或者无法得到准确的结果的。

需要强调的是,试样必须要有代表性,样品不够均匀时,应增加激发点数取平均值。送样人员提供的合金牌号要正确,在不确定合金牌号的情况下不要随意填写合金牌号,而应由检测员根据初步的检测结果进行牌号判断,进而使用正确的类型校准标准样品进行校准、检测。

试样激发质量对检测结果有很大影响,操作者要学会分辨正常激发和异常激发。正常激发时试样表面有一个深的凹坑,其激发点周边环绕黑色环,激发外观将随着光源条件和合金而变。异常激发时试样表面有一个浅的凹坑,其边缘环绕着白色或银色的环,导致异常激发的原因可能是由于空气从试样和激发孔之间渗漏、试样的质量差、氩气质量差以及其它各种原因。通常情况下,异常激发时铝的内标通道强度要比正常激发时低很多,所有的异常激发都应被剔除和取代。在检测过程中应注意听激发声音是否有异常,查看激发强度是否正常,检查激发斑点是否正常。

为了避免记忆效应带来的影响,检测高含量合金后在检测低含量合金前,例如检测高Zn含量的7XXX合金后再检测低Zn含量的6XXX试样时,应激发纯铝试样作为中间过渡,再激发待分析试样,避免低含量元素受到正干扰。

1.3 分析方法

1.3.1 通道调用

有的元素有多个通道,试样元素通道的调用和类型校准标准样品的通道调用要一致,极端情况下,会出现通道调用不一致的情况。例如某5XXX试样Mg元素检测值比ICP–AES法测定值高0.25%左右,但是在使用相同类型校准标准样品校准的情况下,标准样品验证值与标称值一致,按照常规的思路,如果标准样品验证没问题,那么检测结果也不会有太大的误差。究其原因,检测试样时调用的通道与类型校准通道不一致,即类型校准时用的是A通道,而检测样品时用的是B通道,类型校准对于试样检测并没有起到有效作用。通过修改通道调用分界点后,试样和类型校准标准样品调用的都是同一通道,检测值恢复正常。

1.3.2 元素干扰设置

在进行新设备验证时发现,当Mg含量大于6%时,标准样品的Si检测值比标称值低0.02%左右,试样的检测值也有类似情况。研究发现,出现检测值偏低的原因是设备自带方法中将Mg元素对Si元素的干扰值扣除过多,Mg含量越高干扰扣除越多,将干扰值降低之后检测结果恢复正常值。

1.3.3 分析方法优化及分析范围拓展

一般情况下,设备出厂时配备的工作曲线适用范围是比较广的,没有针对性。由于每个系列合金的含量、性质、干扰都不一样,同一元素在不同的合金中作用不同,在某种合金中是主元素,在其它合金中是杂质元素,因此在设备使用过程中可以根据实验室自身的需求以及合金系列的性质,对工作曲线进行复制,将其细分为多条更具有针对性的工作曲线,并使用相应合金系列的标准样品对工作曲线的响应系数进行调整,使检测结果更为准确。

在进行高含量特殊样品检测时,还可以通过设置来延长工作曲线的测定范围,拓展设备极限,发挥设备优势,并使用ICP–AES法进行验证,以实现高含量样品的快速、准确测定。

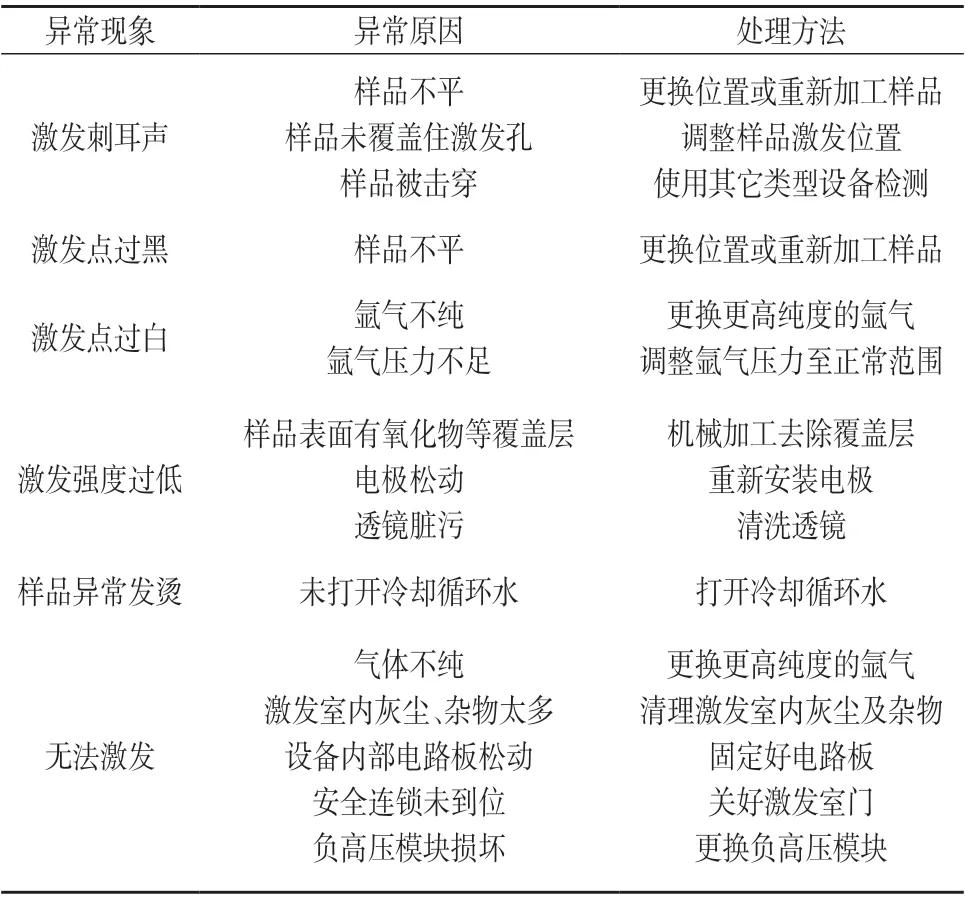

2 常见异常处理方法

直读光谱检测过程不可避免会碰到各种各样的问题,结合检测经验教训,将铝合金光电直读发射光谱分析常见的异常处理方法归纳如表1所示。

3 质量控制

定期开展质量控制,当发现异常后应进行验证,验证的手段包括使用标准样品验证、重测保留样品、开展设备比对、不同方法比对以及人员比对,必要时与外部实验室进行比对,查找异常原因。当使用标准样品验证时,不确定度常常被误作为标准样品验证结果的允许差,其实不确定度是表征被测量量值分散性的非负参数,并不是允许差。验证结果可否接受不能直接以标准样品证书提供的不确定度进行判断,否则很多时候是很难达到这个判定标准的,应将分析方法本身的允许差和标准样品的不确定度结合起来进行综合评判,具体可以参考测量审核的判定方法。

表1 常见异常处理方法

4 结论

通过研究发现,铝合金光电直读发射光谱分析结果准确度的影响因素可以概括如下。

(1)设备:电极通过其顶端和激发台之间的间隙影响激发强度,进而影响检测结果;按期做好设备维护,必要时请厂家工程师做全面维护,保持设备性能。

(2)材料:氩气纯度影响激发效果;类型校准标准样品对分析结果影响非常大,其牌号尽量与待分析试样一致,成分越接近越好;试样要有代表性,加工要符合标准要求,避免来自各方面的污染和干扰,注意激发斑点是否正常,检测高含量试样后,在检测低含量试样前激发纯铝作为中间过渡。

(3)分析方法:通道设置正确,确保试样和类型校准标准样品的通道调用一致;元素干扰设置值要正确,避免干扰扣除过多或过少;根据合金系列的性质对工作曲线进行细分,可使得检测更具有针对性,提高分析准确度。

与先前研究工作的关键不同点在于提出工作曲线的细分和优化。按什么方式进行细分、通过什么方式、调整什么参数进行优化是有待解决的问题,下一步,将对铝合金工作曲线的细分开展进一步研究,优化工作曲线,提高无标准样品和特殊样品检测的准确度。