生化降解和臭氧催化氧化在污水处理系统中的应用

2021-06-22孙俊

孙 俊

(辽河油田锦州采油厂,辽宁 盘锦 121209)

关键字 污水外排 生化处理 臭氧催化技术 COD

1 前言

锦州采油厂日均开井1542口,年产油量78.4万吨,其中稀油25.9万吨,稠油52.5万吨。全年处理液量1182万方,处理后的污水用于注水开发494万方,锅炉注汽279万方,拉水、洗井等回用量149万方后,仍有260万方需要达标外排。

锦采污水外排厂2013年开始改扩建,设计规模为15000m3/d,工艺技术路线为“生化+臭氧催化氧化”,出水满足辽宁省地方污水综合排放标准(DB21/1627-2008),即COD值≤50mg/L,悬浮物≤20mg/L,含油≤3mg/L。2014年12月投产运行以来,主体工艺未能实现达标,生化段和臭氧催化氧化段均未能达到设计指标要求。

通过自主设计、施工、建造三级臭氧污水处理罐,利用文丘里管射流负压吸附作用,将臭氧吸入与污水充分混合形成“臭氧泡沫水”,提高了臭氧溶解度,增加了臭氧与水接触面积使其充分反应。

取消了臭氧布气工艺,消除了臭氧进入污水的阻力,解决了原布气管线堵塞问题,还使臭氧与污水充分接触,提高了反应效率。三级臭氧罐均低进高出,提高了臭氧利用率,COD去除效率由23.7%增至44%,使经过臭氧污水处理罐的污水中的COD﹤50mg/L,实现了污水达标外排。

锦州油区开发大多数进入高含水期,含水率超过90%,日产液量3.3万方,外排污水由污水处理厂进行无害化处理。原处理规模10000m³/d,采用活性污泥法处理。于2013年开始改扩建,2014年12月投产运行,新工艺设计处理量150000m³/d,主要工艺为综合生化降解、臭氧催化氧化,其设计COD指标生化系统来水≤240mg/L,出水≤95mg/L,去除率60%。臭氧系统来水≤90mg/L,出水≤50mg/L,去除率45%,外排出水≤50mg/L。

该工艺投产运行后,生化系统和臭氧系统均未能达标运行,下表1为处理数据:

表1 污水系统去除COD指标

由于处理指标未达到辽宁省外排指标,导致全厂污水无法外排,改用氧化处理,单方处理成本达到5.6元,2017年污水处理总费用达1128万元。为了解决达标排放的问题,降低采油厂处理成本,需要查找运行中存在问题,对系统进行研究改造。

2 主要研究内容

2.1 污水处理原理

2.1.1 生物处理法处理含油污水原理

生物处理法是利用微生物代谢,将分散在污水中的原油、有机物进行降解处理,使有机污染物转化成为 稳定的无害物质,最终完全无机化。处理工艺一般采用厌氧+好氧两段结合处理,先由厌氧菌去除教易降解的有机物,将难降解的大分子有机物分解成为较简单的小分子有机物,在通过好氧生物进一步将含油污水中有机物去除。

2.1.2 臭氧技术处理含油污水原理

臭氧是极强的氧化剂,可有效杀灭水中的各种细菌和病毒。臭氧的强氧化性能将水中的金属离子氧化,最终水解生成二氧化碳,氮臭氧通过和多种有机物化合反应,可氧化降解有机物,达到净化污水的目的。[1]

2.2 污水处理系统工艺流程

污水处理站气浮来水经污水缓冲沉降罐进行调节水罐,自流依次进入综合生化池的水解酸化段、接触氧化段、二沉池进行常规生物处理去除油、COD,经泵提升后进入过滤器过滤,经臭氧催化氧化反应池进行氧化反应后自流进入兼性塘,经自然生物降解后达标外排。

2.3 主要工艺内部结构

2.3.1 生化池内部结构

包括水解酸化段和接触氧化段,共2座,每座4组,每组5格,每组前2格为水解酸化,后3格为接触氧化。池内设悬挂式组合填料,池底设曝气装置。水解酸化段溶解氧浓度0.5mg/ L左右,接触氧化段溶解氧浓度2~5mg/L。

2.3.2 臭氧催化氧化池结构

臭氧催化反应池共2组,每组18格,每座有效容积54m3,并联运行。池内设布水、布气(臭氧、气洗)、出水、放空、反洗、反洗水回收系统,全自动运行。池内采用金属离子负载型催化。液氧储罐中液氧经减压稳压后进入臭氧发生室。在臭氧发生室内部分氧气通过中频高压放电变成臭氧,经温度、压力、流量监测调节后由臭氧出气口产出进入催化氧化池。

3 技术创新点及取得成果

3.1 工艺调整增强细菌活性

运行初期,生化池水质浑浊,处理效果差。实验室内显示细菌活性差,无法满足污水处理需求。

将活性污泥法与生物挂膜法相结合,增加污泥回收工艺,回收二沉池污泥进入生化池,提高生化池处理效果。

同时为增加营养物质,通过工艺改造将联合站生活废水引入污水处理系统。

针对锦采地区水质含氧量低的现状,将好氧池溶解氧2-4mg/L提高到5-6mg/L,增强细菌活性,提高好氧池处理效果。

3.2 曝气器结构改造

生化系统运行3个月后,生化系统曝气量下降,经调查发现,曝气盘堵塞。研究认为采油厂污水中含钙、镁离子较高,易在空气曝气器开孔处形成碳酸钙、碳酸镁沉积物,堵塞曝气孔。

对于生化系统中的曝气器,将原来的6个微孔扩大为一个6mm的曝气孔,更换后解决了曝气器结垢问题,自2015年7月运行至现在,未发生堵塞影响生化处理效果的现象。

3.3 臭氧与污水预混合

污水处理厂来水含有大量硅酸盐,浓度达到饱和。在臭氧催化氧化池内,大量饱和的硅酸盐极易在臭氧的布气孔处聚集,在布气孔处结垢,从而堵塞布气孔,致使池内臭氧供量不足,臭氧催化氧化池处理效果变差。原有设计无法满足现场水质需求,需要对臭氧催化氧化系统内部结构进行改造。

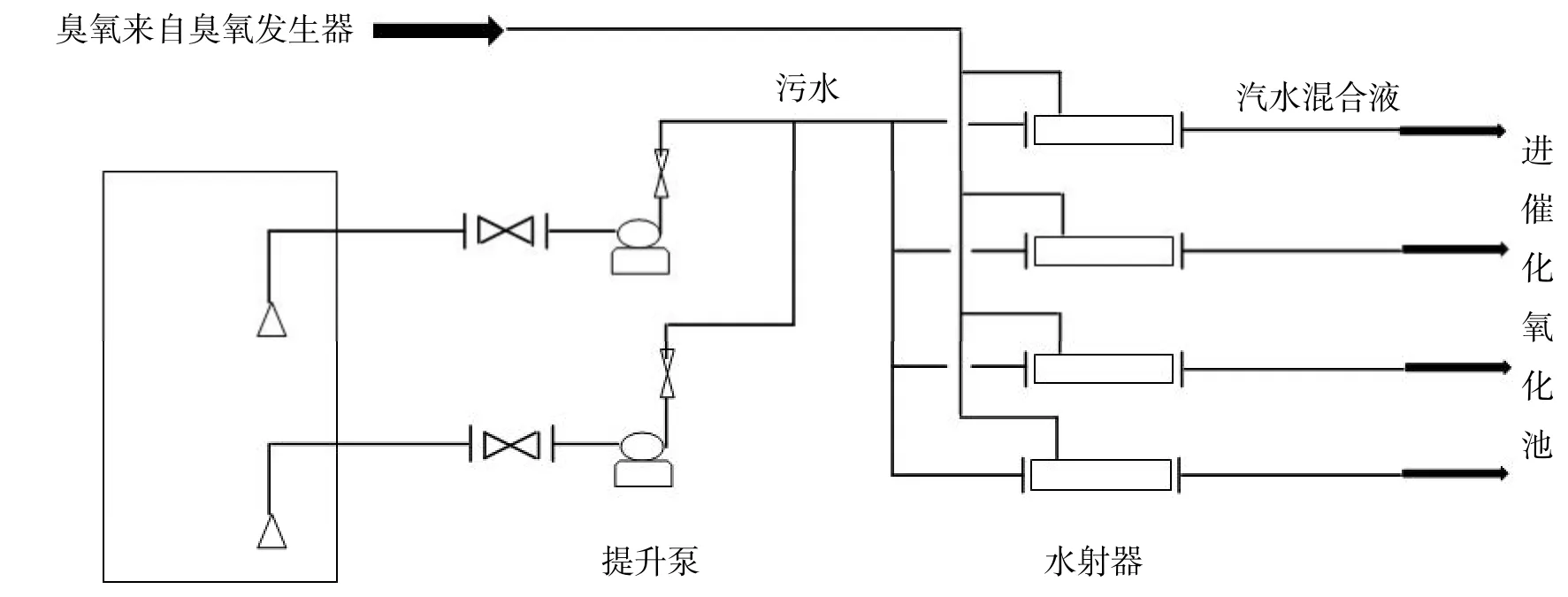

将臭氧在催化池内与污水混合方式改为进入臭氧催化池前端预臭氧混合。通过文丘里水射器实现污水与臭氧混合,然后再输送到催化氧化池内与催化剂进行催化氧化,实现去除污水中COD的功能。主要工艺流程见上图1。

图1 臭氧工艺流程简图

工艺取消了臭氧催化池底部布氧管,原布氧管垢堵问题不再存在。改造后臭氧与污水混合极为均匀,提高了氧化效率。在生化出水COD平均80.3mg/L情况下,处理后平均COD56.2mg/L,仍未实现达标运行。

通过分析发现前端过滤泵扬程32米,出口压力过低,导致在文丘里管水射器处混合不均匀,且易造成返水现象引起臭氧发生器设备损坏。在此基础上,增加一台增压泵,实现单独对臭氧系统增压,稳定流量,压力在0.4-0.5mpa时,混合效果最佳。经实验日处理量2000立方米,出口COD平均48mg/L,实现达标运行。

4 现场应用情况及效果评价

污水处理厂生化系统自2015年10月,改造结束后生化出口COD76mg/L,一直达标运行。臭氧系统在2017年12月改造后出口平均56.2mg/L,运行中采用生化+氧化方式。于2018年重新投产后日处理量2000立方米污水,出口能够达到46.3mg/L,达标运行。因此将运行方式改为生化+臭氧催化+氧化运行,日处理污水6000立方米,其中臭氧催化氧化处理2000立方米,其余部分氧化处理。

5 结论与建议

(1)原综合生化降解+臭氧氧化工艺不适合硅酸盐含量较高的稠油污水处理;(2)硅酸盐含量较高的稠油污水处理中可采用生化+池外水射器混合臭氧处理方法,最终COD指标能够达到外排标准;(3)文丘里管水射器混合臭氧与污水时,污水压力在0.4-0.5mpa时效果最佳;(4)该项研究不仅仅适用于稠油污水处理,也适用于其他性质的原油污水,同时对将来化学驱的含聚污水处理也有指导意义。