柴油机掉缸故障检测及排除

2021-06-22张悦史文献吴士军周帅周明胜

张悦,史文献,2,吴士军,2,周帅,周明胜,2

1.潍柴动力扬州柴油机有限责任公司,江苏 扬州 225009;2.内燃机可靠性国家重点实验室,山东 潍坊 261061;3.潍柴动力股份有限公司,山东 潍坊 261061

0 引言

柴油机掉缸是指柴油机正常工作时突然出现一个或者一个以上的气缸不能正常工作,通常表现为柴油机工作异常或动力不足,高、中、低转速时各缸工作不均匀并且有节奏地抖动。出现掉缸现象可导致汽车油耗增大,动力下降,加速无力,行车噪声加大,严重影响行车安全[1-2]。

本文中针对某轻型柴油机在使用一段时间后发生的掉缸故障,采用台架振动测试、道路振动测试、振动疲劳试验以及端子保持力测试等分析方法[3-5],对喷油器接插件失效模式进行分析,确定掉缸故障原因并提出改进措施,通过市场实际应用验证改进措施有效。

1 故障原因分析

1.1 掉缸故障描述

某四缸直列轻型柴油机在使用过程中突然出现动力不足,并且触发跛行回家功能,明显感觉到柴油机工作不稳定,整机振动大、噪声异常。服务站工作人员进行故障初步排查,对喷油器接插件进行插拔试验,确认存在柴油机掉缸现象,对故障接插件稍作处理重新插接后柴油机恢复正常,但是运行一段时间后故障重现。

喷油器端子侧有2个针脚,线束端子侧有2个母接头,两者对接后通过锁扣固定。为了排查喷油器掉缸原因,对故障接插件进行物理解剖,发现喷油器针脚状态良好,表面没有发现明显的磨损和烧蚀;但线束接头端子头部发暗,存在严重的磨损和烧蚀现象。

初步分析表明,喷油器端子与线束端子之间存在相对运动,导致喷油器针脚与线束内侧接头瞬间分开,再次接触时产生火花,火花将线束端子接头灼伤,导致喷油器接插件出现开路,柴油机出现掉缸、限扭现象[6-8]。

1.2 台架振动测试

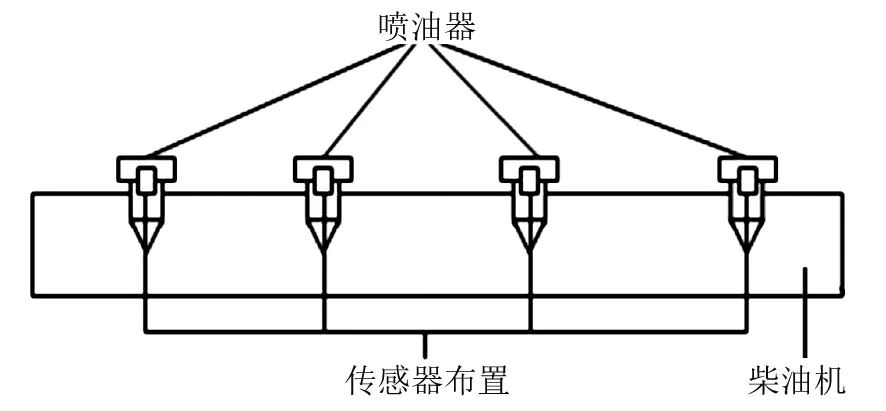

在试验台架上进行柴油机喷油器振动测试[9-10],依据喷油器振动时域加速度限值、频域加速度峰值保持(peak-hold)限值2个评价指标,评估喷油器本体振动情况。加速度传感器布置在各缸喷油器本体上,如图1所示。喷油器振动测试工况为柴油机整个外特性工况,在3 min内,柴油机沿外特性工况从最高空车转速匀速降低到最低稳定转速,记录喷油器振动情况,信号采样频率为12.8 kHz,频率分辨率为6.1 Hz。加速度方向定义如下:柴油机后端指向前端为+x向,竖直向上为+z向,由右手定则确定+y向。

图1 传感器在喷油器布置示意图

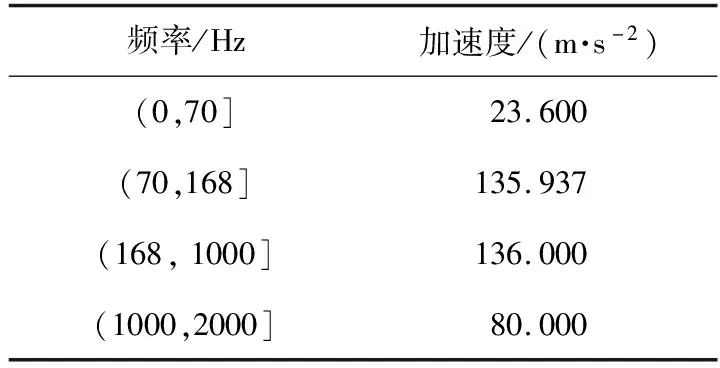

喷油器振动加速度时域最大限值为1200 m/s2;喷油器频域轴向振动加速度限值如表1所示,横向振动加速度峰值保持限值如表2所示。

表1 喷油器轴(z)向振动频域加速度限值

表2 喷油器横(x、y)向振动频域加速度峰值保持限值

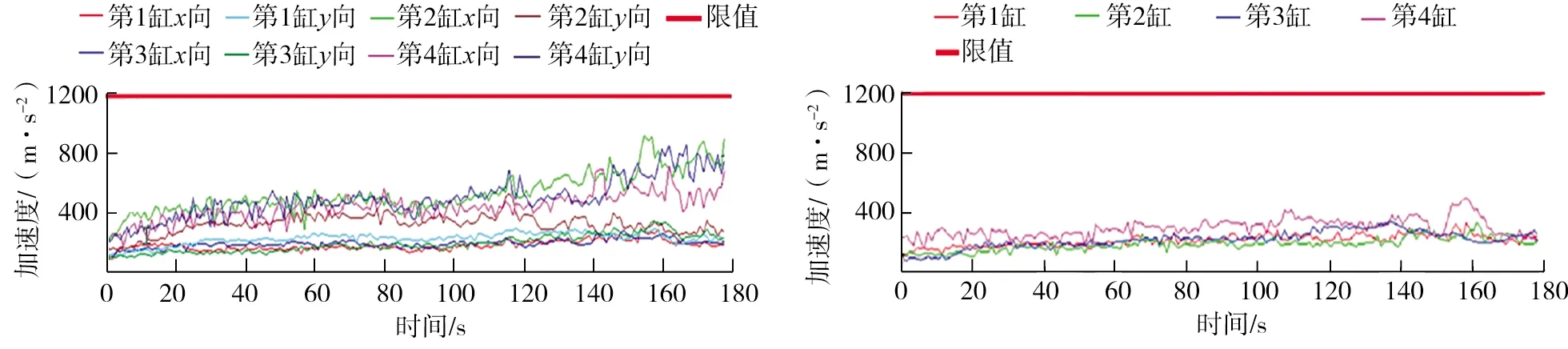

喷油器台架振动时域测试结果如图2所示。由图2可知,x、y、z3个方向加速度均小于1200 m/s2。

a)x、y向 b)z向

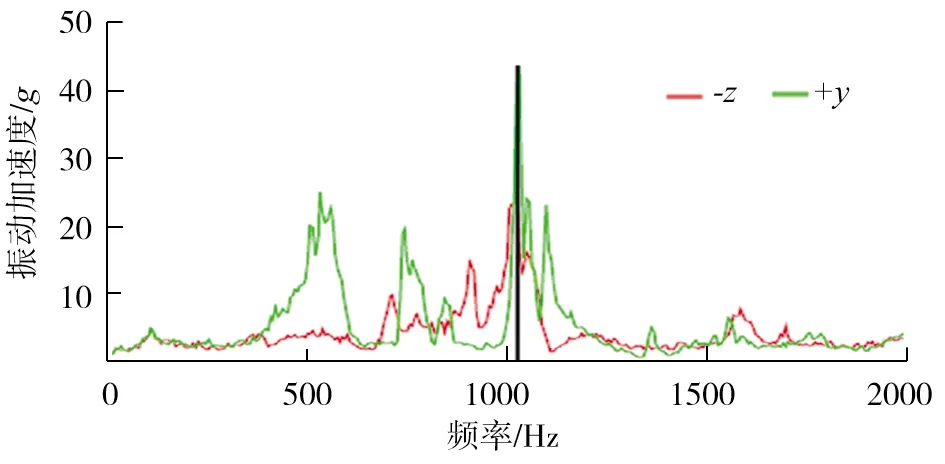

喷油器台架振动频域加速度曲线如图3所示。由图3可知,x、y、z3个方向加速度均未超过喷油器振动限值。

a)x、y向 b)z向

台架振动测试结果表明,柴油机本体振动不是掉缸故障的直接原因。

1.3 道路振动测试

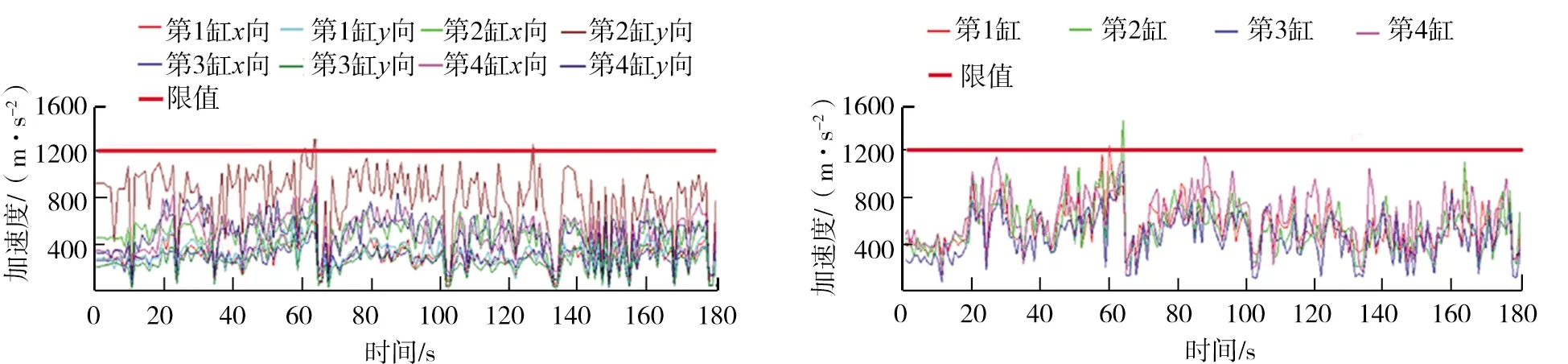

在国内某试验场地进行整车道路试验,评估喷油器在实际道路工况下振动情况。加速度传感器布置位置及喷油器振动评价标准与台架振动测试相同。测试道路为碎石路,路面状况复杂恶劣,整车采用3挡行驶,发动机转速维持在1000~1200 r/min,此时喷油器的大部分振动由路面激励通过整车悬置系统传递而来。喷油器道路振动时域测试结果如图4所示,由图4可知,x、y、z3个方向加速度基本满足喷油器振动限值要求。

a)x、y向 b)z向

喷油器道路振动频域加速度测试结果如图5所示。由图5可知,x、y、z3个方向加速度均小于喷油器振动限值。

a)x、y向 b)z向

根据道路振动测试结果,排除道路振动引起喷油器掉缸的可能。结合台架振动测试结果,可以确定振动不是柴油机掉缸故障的直接原因。

1.4 振动疲劳试验

喷油器接插件所受的振动主要来自两个方面:1)喷油器端本体振动;2)线束支架或整车引起的线束强迫振动。在振动疲劳试验台上,对喷油器线束进行振动疲劳耐久试验,检查喷油器接插件在振动作用下是否出现开路,以找到喷油器线束故障原因和改进方向[11-13]。

为确认造成喷油器线束故障的主要振动因素,制定如表3所示的试验方案,考核方向根据喷油器实际安装在柴油机上的状态确定。

表3 喷油器线束振动疲劳试验方案

主线束自由状态模拟喷油器本体振动与主线束拉扯共同作用;主线束扎牢状态只模拟喷油器端本体振动作用,4种线束安装状态见图6~9。

图6 主线束自由状态 图7 主线束扎牢状态 图8 主线束自由、直角转接拆除 图9 主线束扎牢、直角转接拆除

振动疲劳计算边界输入参考喷油器台架振动测试结果,考虑产品性能和装配一致性,预留安全系数,根据经验在各频率峰值基础上放大1.2倍,如图10所示(图中g为自由落体加速度)。

图10 喷油器台架振动疲劳计算边界

喷油器线束振动疲劳考核结果见表4,由表4可得以下结论。

表4 振动疲劳考核结果

1)在z向振动激励作用下,主线束无论是自由状态还是扎牢状态,规定的24 h试验时间内均未发生接插件断路故障,说明z向线束拉扯和z向喷油器本身振动均不易导致断路故障。

2)在y向振动激励作用、主线束扎牢状态下,规定的24 h试验时间内未出现断路故障,表明喷油器本身y向振动不易导致接插件断路;在y向振动激励作用、主线束在自由状态下,发生断路故障,故障表现为接插件母头外侧面存在磨损,接线端子存在磨损并烧蚀,接插件出现断路,说明y向上的线束拉扯是导致接插件断路故障的主要原因。

3)针对在y向振动激励作用下容易出现接插件断路现象,进一步评估主线束在扎牢和自由状态下拆除直角接头对断路的影响,均没有发生断路故障,表明直角接头对y向线束拉扯起放大作用。对比其他同类喷油器布置的线束型式,直角接头应用较少,因此喷油器线束的直角接头建议取消。

将喷油器线束安装到喷油器上,分别在z向和y向晃动主线束,可以明显看到y向晃动时线束接插件与喷油器端存在相对运动,说明接线端子和接线柱之间也存在相对运动,而z向上基本看不出相对运动的迹象。

因此,从振动疲劳角度分析,喷油器线束故障与线束y向拉扯有关,需要从设计层面对y向拉扯进行约束。

1.5 端子保持力测试

在线束端子拉拔力测试机上,进行接插件端子保持力测试[14],考察接插件端子在使用过程中工作是否可靠。分别对全新接插件和故障接插件进行线束端子与喷油器端子保持力测试。

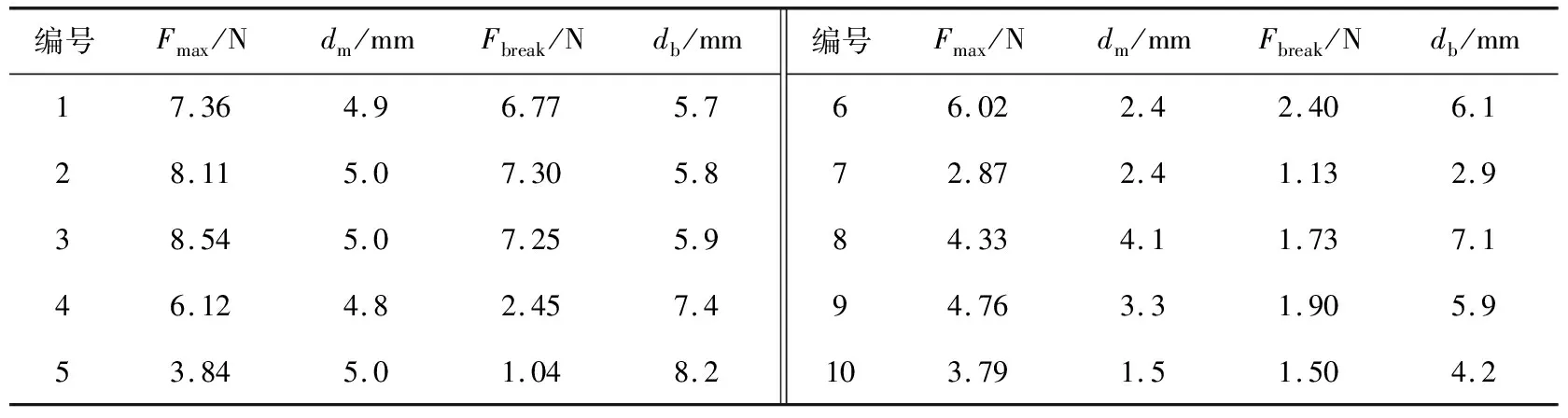

保持力测试线束端子样本数量为10件,其中,1~3号试样为全新压接端子,4~10号为故障线束压接端子。保持力测试结果如表5所示,其中Fmax为最大保持力、dm为最大保持力时变形、Fbreak为拉脱保持力、db为拉脱时变形。由表5可知,全新端子拉脱时保持力为6.77~7.30 N,而故障线束压接端子拉脱时保持力为1.04~2.45 N,故障线束压接端子保持力远低于全新端子。

表5 端子保持力测试结果

导致端子保持力变小的原因是线束端连接器出现折弯,端子长时间处于外界拉扯力作用下,导致端子间隙逐渐变大。

2 改进措施

为消除柴油机掉缸风险,采取以下措施进行改进。

1)更改喷油器电磁阀安装转角。插接件直角结构不合理是导致端子保持力劣化的主要原因,因此重新设计接插件走向,将喷油器电磁阀顺时针旋转一定角度,同时取消接插件直角设计。

2)优化线束走向,重新设计大刚度的线束固定支架,并更换性能更稳定的接插件端子。原发动机线束过长,线束约束程度不够,导致线束对喷油器插接件容易形成拉扯力。重新设计线束走向,采用大刚度的固定支架,同时采用性能更加稳定的接插件端子,可以有效避免拉扯力的产生,改善端子保持力劣化程度。

3)优化高压油管走向并增加固定管夹。重新优化高压油管走向,减少高压油管与主线束的干涉,同时在合适的位置增加固定管夹,进一步降低喷油器本体振动,有利于改善喷油器接插件的工作环境。

经过长时间市场应用验证,改善效果非常明显,掉缸故障彻底消除。

3 结语

柴油机掉缸故障原因比较复杂,主要原因通常来自于点火系统和燃油喷射系统。本次柴油机掉缸故障根源在于喷油器接插件端子保持力可靠性不稳定,在线束拉扯力和振动相互作用下导致接触件出现断路故障。通过改进喷油器接插件结构型式,采用更稳定的接插件端子,优化线束走向,重新设计大刚度的固定支架,优化高压油管管型并增加固定管夹等措施,彻底消除掉缸故障。