b轴取向MFI型沸石分子筛膜的构筑与应用进展

2021-06-21李俊松李嘉琦杨浩淼武仕杰刁振恒

荣 迪, 李俊松, 李嘉琦,杨浩淼, 武仕杰, 刁振恒*

(1.长春工业大学 化学工程学院, 吉林 长春 130012;2.长春工业大学 材料科学高等研究院, 吉林 长春 130012)

0 引 言

b轴取向MFI型沸石分子筛膜因其超薄、扩散性能良好等特点,广泛应用于分离、催化、传感器等领域,成为研究热点。

沸石分子筛是一种结晶的水合铝硅酸盐材料,具有规则的孔隙结构。与有机膜相比,具有机械强度高、耐酸腐蚀、热稳定性好等优点,在膜分离领域展现了潜在的应用价值[1-2]。自上世纪90年代以来,沸石分子筛膜的研究迅速发展。目前,已有20余种拓扑结构的沸石分子筛被制备成膜,主要包括MFI、MWW、MOR、FAU、 LTA和CHA等[3]。其中,MFI沸石分子筛膜的研究最为突出和成熟[3-5]。

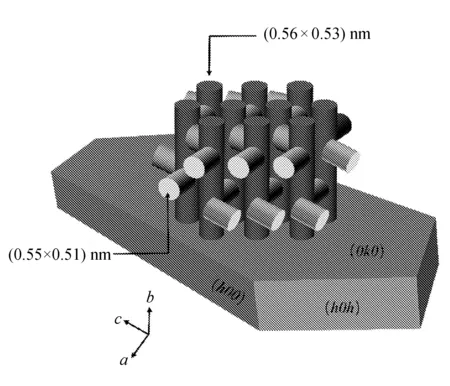

MFI拓扑结构是由TO4四面体通过氧桥连接(中心原子T通常为 Si、Al、Ti、Ge、Fe、Be等),构成五元环的次级结构单元,而后通过共边连结形成链状结构,最后组装成各向异性的三维骨架结构[6]。MFI型沸石的晶体形状、孔结构和取向[7]如图1所示。

图1 MFI型沸石的晶体形状、孔结构和取向[7]

MFI沸石分子筛中有两种相互交叉的孔道体系,即沿着a轴方向的Z形十元环孔道(0.55×0.51) nm与沿着b轴方向的直线形十元环孔道(0.56×0.53) nm。研究表明,以四丙基氢氧化铵为结构导向剂时,MFI沸石分子筛颗粒呈现典型的棺材形状,沿b轴取向长度较小(Lc>La>Lb)[7]。而不同取向MFI沸石分子筛膜的传质路径和传质效率因晶粒尺寸、通道形状和弯曲度的影响往往存在很大差异[8-9]。与a轴、c轴取向相比,b轴取向MFI沸石分子筛膜具有最短的传质路径[10],极大地吸引了研究人员的兴趣。

调控MFI沸石分子筛膜的取向是非常困难的,特别是b轴取向膜。这不仅受基底表面性质影响,而且与晶体生长动力学密切相关。此外,四丙基氢氧化铵容易导致沸石分子筛膜表面形成孪晶[11-12],严重影响传质效率。虽然近期已有大量关于b轴取向MFI沸石分子筛膜制备、应用论文发表,但涉及b轴取向MFI沸石分子筛膜催化应用的进展综述还没有相关报道[13-14]。文中对前人的研究成果进行系统梳理,深度分析综述了b轴取向MFI型沸石分子筛膜的研究进展。

1 b轴取向MFI型沸石分子筛膜的构筑方法

1.1 原位水热合成

原位水热合成法一般是先将载体改性,然后与分子筛前驱体接触,在水热环境下,前驱体在载体表面形成局部过饱和,形成晶核,随后沸石分子筛晶体在载体表面上不断长大、相互融合、交联而形成分子筛膜[15-16]。根据改性剂种类可以分为有机物改性和无机物改性[17]。

1.1.1 基于无机物改性的原位水热合成

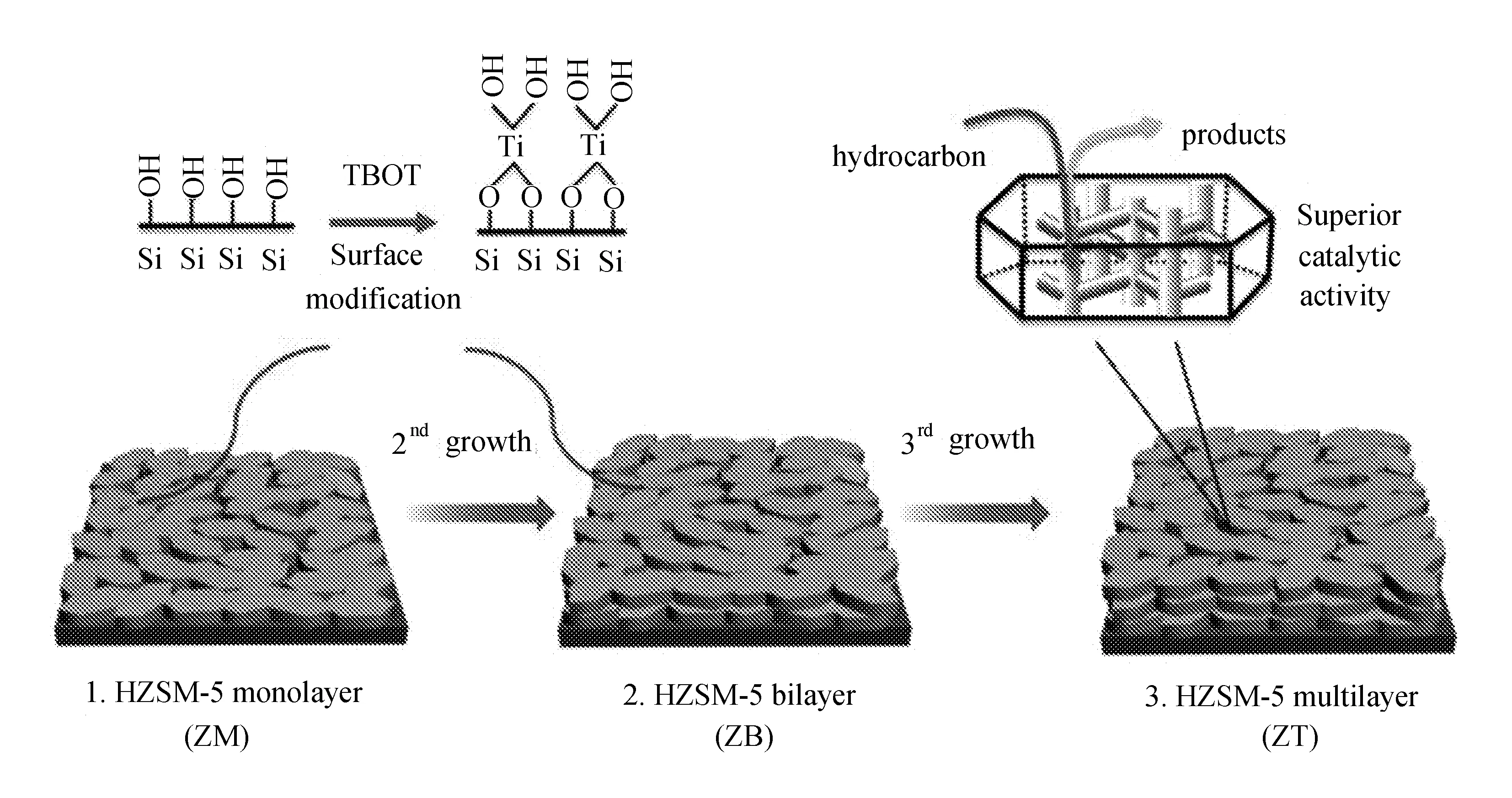

原位水热合成法制备沸石分子筛膜过程中,载体表面性质对分子筛膜的取向有重要影响。载体光滑表面有助于b轴取向沸石分子筛膜形成。Ji等[18]提出在不锈钢片的粗糙表面上沉积TiO2涂层,经紫外线照射后作为载体,原位法制备b轴取向ZSM-5沸石膜。TiO2涂层经紫外线照射为b轴取向ZSM-5晶体的生长提供了一个光滑、高Ti-OH密度的表面,促进合成溶液在载体上连续均匀地扩散,导致定向成核,加速沸石晶体的生长,最终形成b轴取向ZSM-5膜。layer-by-layer法构筑多层b轴取向HZSM-5分子筛膜[20]如图2所示。

图2 layer-by-layer法构筑多层b轴取向HZSM-5分子筛膜[20]

构筑了双层和多层b轴取向ZSM-5膜[19-20]。Lai等[21-22]采用介孔二氧化硅(2 nm孔径)改性氧化铝片,形成平整表面,再以多聚TPA为结构导向剂,通过原位水热制备b轴取向silicalite-1分子筛膜,用于有机气体(对二甲苯和邻二甲苯)的渗透蒸发。Deng等[23]以原位水热法在氧化铝片、中空纤维上制备b轴取向MFI膜,以dip-coating法将介孔硅涂覆在载体表面,在促使表面平整基础上,提供硅源,加速原位成核和生长。Zhuang等[24]以TS-1分子筛前驱液浸涂、改性玻璃片,经原位晶化获得b轴取向TS-1(钛硅MFI型)分子筛膜,发现玻璃载体在前驱液中的浸没时间对分子筛膜取向有重要影响,12 h浸没后,175 ℃晶化24 h可制备高度b轴取向单层TS-1分子筛膜。

1.1.2 基于有机物改性的原位水热合成

除了无机物改性外,以有机物改性载体,表面官能团促进晶核以b轴取向与载体吸附,也是原位水热过程构筑b轴取向MFI型分子筛膜的重要手段[25-27]。Lee等[28]报道了玻璃载体表面有序排列的聚氨酯薄膜可有效控制载体与分子筛晶体间作用,实现了b轴取向silicalite-1分子筛颗粒的可控排列。他们认为,聚氨酯水解产物与分子筛晶种形成的超分子有机-无机复合材料是形成这种现象的关键。Wang课题组[29]采用壳聚糖改性α-Al2O3基底,制备b轴取向TS-1分子筛膜。壳聚糖中的氨基和羟基促进了分子筛晶核在载体表面沿b轴取向定向排布。Jiang等[30]通过以聚醋酸乙烯酯(PVAc)改性玻璃片,继而以原位水热合成b轴取向TS-1分子筛膜,发现PVAc用量决定表面成核及取向生长。

原位水热合成法构筑b轴取向MFI型沸石分子筛膜,操作简单,但往往存在重复性差、膜连续性差等问题。

1.2 二次水热合成

二次水热合成法是先将分子筛晶体颗粒沿b轴取向涂覆在载体表面,而后将载体与二次生长液接触,分子筛晶体在载体表面上不断生长和融合,形成分子筛膜,这是制备b轴取向MFI型沸石分子筛膜应用最广泛的研究方法[31-32]。二次水热合成过程有两个关键步骤:一是b轴取向分子筛层在载体表面的沉积;二是载体表面晶体的面内生长,消除晶体间的间隙,形成连续膜,同时防止非b轴取向的栾晶形成。对于分子筛晶体的b轴取向沉积,国内外学者开发了手涂法和Langmuir-Blodgett (LB)技术。对于栾晶问题,研究人员主要通过在合成液中添加抑制剂或钝化晶体层表面的方式进行调控和预防。

1.2.1 MFI型分子筛颗粒的b轴取向沉积

1.2.1.1 手涂法

手涂法是以手带丁腈手套,将MFI型分子筛晶体粉末擦涂在载体表面。Peng课题组[33]采用手涂法先将silicalite-1分子筛晶体按b轴取向排列在玻璃板上,随后在TPABr/气相二氧化硅/水的中性合成体系下,成功制备b轴取向MFI型薄膜。采用廉价的TPABr和气相二氧化硅代替TPAOH和TEOS,降低了分子筛膜的成本。随后,他们以TPAOH∶TEOS∶H2O为0.17∶1∶165的摩尔组成为原料制备MFI沸石晶种,在三种载体上(不锈钢板、玻璃板、硅片)手涂MFI沸石种子制备b轴取向MFI单层分子膜,并在TPAOH∶TEOS∶H2O为0.2∶1∶2 000的合成溶液中进行二次生长。系统研究了热处理温度和时间等热处理参数对薄膜形貌的影响,建立了薄膜压实度与各参数之间的关系[34]。Lu等[35]采用TEOS∶TPAOH∶H2O为1∶0.32∶165的合成溶液合成平均粒径为1 μm的MFI沸石微晶。在硅片上,通过手涂法制备b轴取向晶种单层膜。在摩尔组成为TEOS∶TPAOH∶H2O为1∶0.2∶x的合成溶液中进行二次生长,将b轴取向MFI单层晶种层转化为b轴取向的致密分子筛膜。他们发现增加合成溶液中的含水量可抑制栾晶生长,薄膜取向和二次生长的成分之间有明显的相关性。Peng等[36]提出一种新型的润湿辅助摩擦播种方法,先用液体试剂对氧化铝载体进行润湿,然后在湿润表面上手涂干燥的MFI晶种。研究了两种典型的润湿剂,即乙醇溶剂(正丁醇)和水对种子层形成和膜性能的影响。结果表明,由于MFI晶体的疏水性和在醇中较好的分散性,正丁醇比水更适宜在有缺陷的氧化铝载体上制备均匀连续的MFI种子层。手涂法制备b轴取向MFI晶体单层是一种操作简便,可实现单层大规模制备的有效手段。但这种方法只能在平板载体上进行,对于不锈钢毡、不锈钢管、纤维管等载体则不适用。

1.2.1.2 LB技术

LB技术是将空气-水交界处紧密、整齐堆积且大面积的单层转移至固体表面的技术,具有过程可控、重复性高等优点[37-39]。LB技术制备b轴取向MFI型分子筛晶体单层[40]如图3所示。

图3 LB技术制备b轴取向MFI型分子筛晶体单层[40]

在此过程中,柔软的载体、适宜的分散剂和粘结剂,以及可控蒸发速率的液体层是实现在空气-水交界处分子筛晶体组装的必要条件。Wang等[40-41]采用此法将MFI晶体排列成厘米尺度的b轴取向单层,具体步骤为:先采用丁醇修饰MFI微晶,使其分散在水面,随后蒸发丁醇,LB层向上提起,微晶则被压缩形成b轴取向的分子筛单层,最后单层经二次水热处理,形成b轴取向的致密MFI分子筛膜。Liu等[42]通过亚油酸辅助的LB法构筑分子筛单层,他们基于亚油酸分子筛与MFI微晶的疏水性相互作用,形成b轴取向MFI微晶单层。这种方法因操作简单,在实验室制备石墨烯、分子筛、金属有机骨架等薄膜方面应用广泛。

目前,二次生长法因重复性高、过程可控,是制备b轴取向MFI膜的主要方法。在其制备过程中,二次生长凝胶中的MFI晶核极易依附b轴取向MFI微晶层表面,并形成与微晶层表面垂直的a轴取向栾晶,从而破坏了MFI分子筛膜的取向性。因此,抑制栾晶形成是二次生长法制备b轴取向MFI分子筛膜的关键技术之一。

1.2.2 抑制栾晶形成的技术手段

1.2.2.1 添加抑制剂方式

1.2.2.2b轴取向晶体层表面钝化

Lee等[45]以PEI改性基底,手涂晶种后喷金,然后二次生长,制备b轴取向MFI分子筛膜,通过Au/Pd薄层钝化b轴取向MFI微晶单层的(010)晶面,抑制了二次生长液中晶核在(010)晶面的依附和栾晶的形成,促使分子筛膜面内生长,形成致密薄膜。Li等[46]基于此原理,在载体表面选择性沉积,实现MFI晶体膜的限域生长。金属层可通过刻蚀手段去除,但相应地造成了操作繁琐。

1.3 干胶转化法

干胶转化法是先将分子筛晶体颗粒沿b轴取向涂覆在载体表面,而后浸渍四丙基氢氧化铵(TPAOH)溶液,分子筛晶体在载体表面上不断生长和融合,形成分子筛膜。

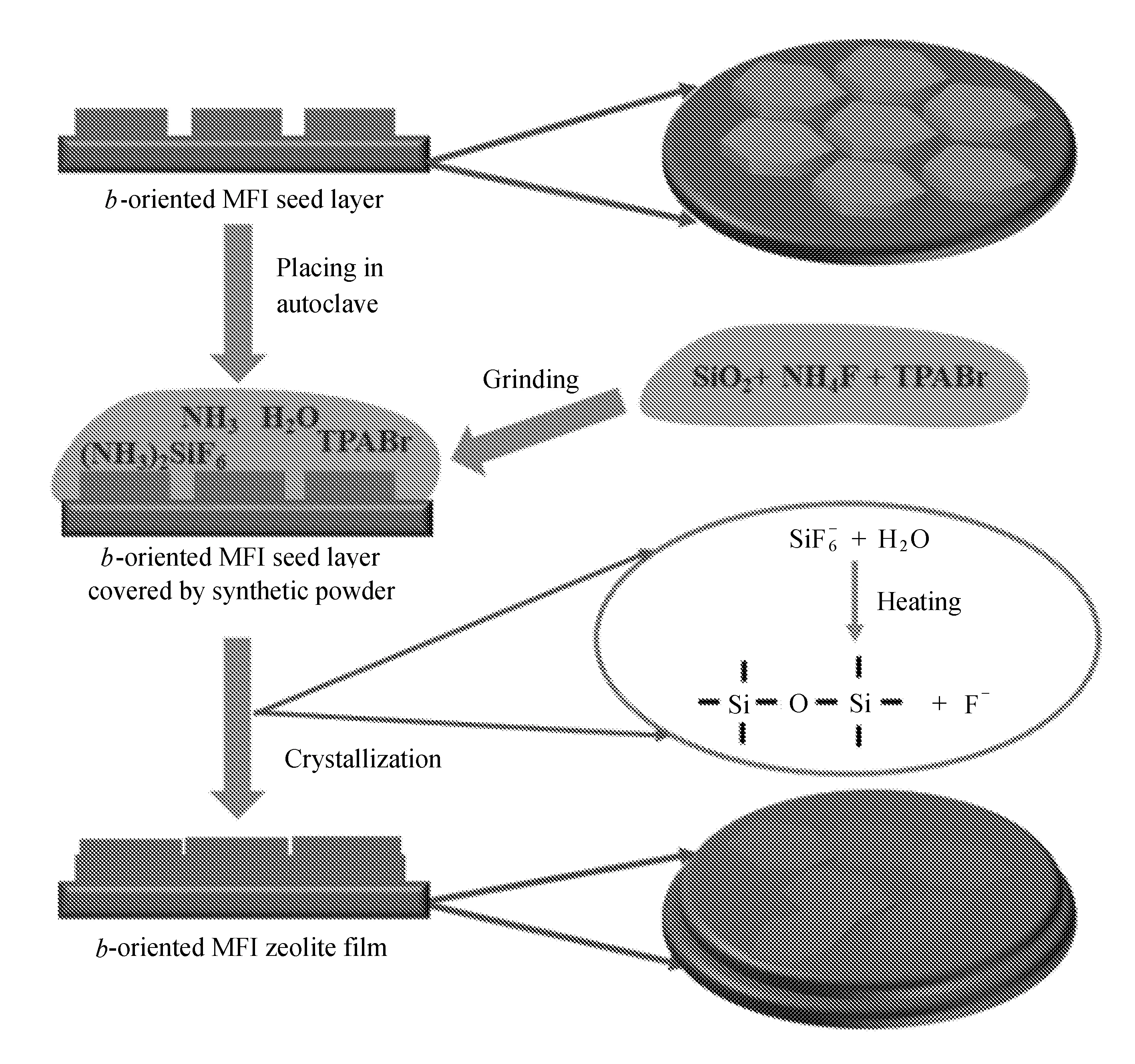

Tsapatsis课题组[47]以手涂方式将MFI纳米片涂覆于硅载体表面,形成b轴取向MFI纳米片层,然后涂覆TPAOH 或TPABr+KOH,经干胶法形成超薄、致密的b轴取向MFI膜。Pham等[48]在多孔二氧化硅圆盘上手涂b轴取向晶种,随后浸渍四丙基氢氧化铵溶液,经干胶转化制备b轴取向MFI连续薄膜。Lu等[49]采用无溶剂二次生长法,以硅胶、氟化铵和四丙基溴化铵为合成原料,混合后涂于b轴取向晶种层表面,经高温处理,制备出高b轴取向MFI沸石薄膜,提出了“气相转移法”分子筛膜干胶转化机理。干胶法制备b轴取向MFI沸石膜工艺示意图如图4所示[49]。

图4 干胶法制备b轴取向MFI沸石膜工艺示意图[49]

干胶法无废水产生,降低了微孔结构导向剂使用,减少了原料损失,是一种高效、清洁的制备技术。现有报道干胶转化法制备b轴取向MFI分子筛膜,都是在已有b轴取向MFI微晶单层基础上进行的融合与面内生长,这同样限制了其在非平面载体中的应用。

2 b轴取向MFI型沸石分子筛膜的应用

以多孔氧化铝和不锈钢衬底为载体的b轴取向MFI型分子筛膜分别在分离和催化领域广泛应用[50-51]。

2.1 分离应用

在分离领域,分子筛膜的渗透性(膜通量)和分离因子是检测其性能的重要指标。一般来说,膜通量与分离因子间存在此升彼降的“trade-off”效应。b轴取向MFI膜的b轴取向通道直而短,具有短传质通道和低扩散距离,有利于分子迁移与筛分,可有效平衡“trade-off”效应,是理想的无机分离膜材料[9,52]。

2.1.1 有机气体分离

对二甲苯和邻二甲苯的动力学直径分别为0.58 nm和0.68 nm,正丁烷、异丁烷的动力学直径分别为0.47 nm和0.53 nm,与MFI沸石膜的孔径相似,常被选作检测MFI分子筛膜分离性能的模型介质。Pham等[53]考察了纯硅的MFI型(silicalite-1)分子筛膜取向对异构二甲苯(对二甲苯和邻二甲苯)气体的分离效果,发现分子筛膜以b轴取向时,分离因子和渗透通量均大幅高于其他取向(a轴取向和c轴取向)。Tsapatsi课题组[21]比较了四种不同取向(b、a&b、h0h、c)的silicalite-1分子筛膜对二甲苯的分离性能,发现相较于其他取向,分子筛膜以b轴取向时的分离因子高出1~2个数量级,对二甲苯的渗透性高达1 000×10-10mol·m-2·s-1·Pa-1。

2.1.2 无机气体分离

b轴取向MFI膜也被用于分离气体混合物。Zhou等[54]利用b轴取向silicalite-1膜分离CO2/H2气体混合物。发现在-35 ℃时,CO2/H2分离因子为109,CO2渗透率高达51 000 mol·m-2·s-1·Pa-1,明显优于随机取向的silicalite-1膜。Korelskiy等[55]使用b轴取向silicalite-1沸石膜分离CO2/CO气体混合物,在-15~30 ℃,CO2渗透率随着温度的升高而降低,CO2/CO分离因子在-15 ℃达到最大值26。Wang等[52]使用b轴取向silicalite-1膜分离CO2/Xe,发现在25~200 ℃的测试中,透气性和分离因子非常稳定。CO2/Xe分离因子约为5.6,CO2渗透率为4 115×10-10mol·m-2·s-1·Pa-1。

2.1.3 乙醇/水分离

Zhao等[56]制备了b轴取向含铁的silicalite-1分子筛膜(Fe-MFI),将其用于乙醇/水的分离实验,发现分子筛膜总通量约为3.5 kg·m-2·h-1,分离因子达到40。Elyassi等[57]探索了b轴取向silicalite-1分子筛膜的醇水分离性能,在60 ℃的5 wt%乙醇/水混合物中,膜总渗透汽化分离系数为85,总通量为2.1 kg·m-2·h-1。

2.2 催化应用

在催化领域,特别是一些涉及大分子反应中,如果产物不能及时从孔道扩散到体相,很容易发生二次反应甚至结焦,这将严重影响催化剂的活性、选择性和稳定性[58-60]。b轴取向MFI型分子筛膜具备良好的扩散性能,成为催化领域的研究热点[61]。目前,硅铝组分的HZSM-5膜具有酸性位点,硅钛组分的TS-1膜具有四配位钛的氧化位点,是两种典型的b轴取向MFI型催化膜[7]。庄状[62]提出b轴取向TS-1分子筛膜缩短了反应物的扩散距离,能有效提高分子筛通道的利用率。与随机取向分子筛膜相比,该膜显著提高了环己酮氨肟化反应的转化率和选择性。Wang等[29]在多相膜反应器中制备了b轴取向TS-1分子筛膜,催化正己烷氧化结果显示,b轴取向提高了产物中醇选择性。Ji等[63]以TiO2为中间层,在不锈钢管内壁上制备了单层、双层b轴取向ZSM-5分子筛膜。以正十二烷(550 ℃,4.0 MPa)催化裂解为模型反应,测试了分子筛膜的催化活性,发现分子筛膜的取向和厚度对催化裂解活性和产物分布有直接影响[19-20]。Tian等[64-66]发现,高b轴取向的ZSM-5膜可以改变产物的分布,减缓焦炭沉积。这是由于产物分子和焦炭前驱体能够在孔隙中迅速扩散,有效地避免了C5~C11烃类的二次反应和焦炭前驱体向焦炭的转化。

3 总结与展望

目前,在b轴取向MFI型沸石分子筛膜构筑策略、抑制栾晶形成的调控方法、催化性能评价等方面均有大量报道,但在全面调控b轴取向MFI膜的微观结构、绿色制备、降低成本等方面仍面临巨大挑战,需要继续深入探索膜取向的调节机理,开发绿色环保、重复性高的合成工艺。

文中将结合目前b轴取向MFI型分子筛膜制备与应用方面存在的难点,从以下几个方面展望b轴取向MFI型分子筛膜的发展方向:

1)b轴取向MFI分子筛膜在分离应用过程中,突破膜通量与分离因子间存在此升彼降的“trade-off”效应,这是制约其应用的关键因素之一,同时也是目前分子筛膜研究的难点之一。构筑无缺陷b轴取向的超薄MFI膜,可在保证分离因子的前提下,提高膜通量,从而综合提升膜分离效率。需要开发一种“缝补”技术,即基于MFI纳米薄片间的融合,制备无缺陷b轴取向超薄MFI膜,突破膜通量与分离因子间 “trade-off”效应。

2)开发绿色干胶转化工艺,减少合成过程模板剂的使用,降低污染与制备成本,是实现b轴取向MFI膜工业化生产的前提。在此过程中,分子筛晶化往往先形成球形颗粒,以降低表面能。所制得的薄膜往往存在大量缺陷,因此,需要解析分子筛膜生长动力学及b轴取向的形成机制,抑制孤立球形颗粒生长,实现b轴取向MFI薄膜的绿色制备。

3)分子筛膜在催化领域的应用往往是以不锈钢管、不锈钢纤维毡、蜂窝状堇青石或氧化铝为载体,但在这些载体上涂覆b轴取向MFI晶体层是十分困难的。因此,需要发展一种MFI晶种层的涂覆方式,拓展其在非平面载体(钢管、堇青石等)中的应用,实现制备方法的推广。

4)载体多样性、分子筛膜自身强度和分子筛膜与载体间的结合强度都是影响膜机械稳定性的制约因素,在其应用方面具有重要影响。提高b轴取向MFI膜晶体间、晶体与载体间的结合强度,也是未来需要重点研究的问题之一。

5)分子筛膜催化过程机制需进一步细化研究,如取向与活性位点的协同机制,膜微介观结构对传质、传热的影响规律,及其与催化性能的构效关系等,并以此指导b轴取向MFI膜的定向设计、构筑。