凹槽型微通道内液体流动换热特性的实验研究

2021-06-21朱崎峰常昆鹏薛东东李海霞万剑锋张安超

朱崎峰,常昆鹏,薛东东,李海霞,万剑锋,张安超

(河南理工大学 机械与动力工程学院,河南 焦作 454000)

0 引 言

冷却问题直接影响微机电系统元器件的性能、工作可靠性和使用寿命,是制约微机电技术发展的瓶颈。微通道热沉自斯坦福大学D.B.TUCKERMAN等[1]于1981年提出以来,以其结构紧凑、散热面积大和散热效率高等优势为解决微机电系统元器件的冷却问题提供了有效途径。PENG X F等[2]、A.M.Sahar等[3]研究了通道水力直径和通道纵横比对微通道热沉流动和传热的影响;D.K.Kim等[4]通过数值模拟研究了多加热面非均匀热流边界条件下微通道散热器的强化传热特性;CHEN Y P等[5]、P.Gunnasegaran等[6]、WANG H T等[7]研究了矩形、梯形和三角形通道横截面对微通道内流体流动和传热的影响。然而,随着电子设备进一步向高性能、小型化、高集成度方向发展,电子元器件的热流密度急剧升高,传统的光滑直通道热沉已不足以满足电子元器件的工程散热需求,提升微通道热沉的换热性能迫在眉睫。目前,国内外学者围绕微通道热沉强化传热技术开展了大量的研究,结果表明,通过流动控制可有效提高微通道换热性能。

WANG X Q等[8]、XIE G N等[9]设计了多级树形分叉矩形微通道,以避免直微通道散热器出现温度分布不均匀的现象;E.M.Tokit 等[10]设计了一种矩形间断型微通道散热器,以提高其传热性能;H.Kamal等[11]、CHAI L等[12]研究了几何尺寸和肋条形状对间断型矩形微通道换热性能的强化作用;SUI Y等[13]对矩形、波浪形和3种不同波长横截面为矩形的波浪形微流道的流体流动和传热特性进行了数值研究,结果表明,波浪形微通道具有显著的传热强化性能和较低的压降损失;H.A.Mohammed等[14]研究了之字形、波浪形和阶梯形微通道内流体的水动力和传热性能,指出3种微通道的压降均大于传统光滑直通道,其中之字形微通道的传热性能最优,但压降损失也最大;WANG G L等[15]、CHAI L等[16]研究了不同肋条形状对微通道流动阻力和传热强化的影响,结果显示,肋条可以破坏连续的边界层增长,加强冷热流体的混合,但是在强化传热的同时也引起压降的急剧升高;XIA G D等[17]在微通道流道的侧壁上布置三角形凹穴,并得到了换热性能最优的凹穴几何参数;XIA G D等[18]还对流道侧壁具有扇形凹穴的微通道开展了实验和数值模拟研究,证明扇形凹穴可以有效降低泵功18.99%,同时其强化传热因子可以达到1.24;贾玉婷等[19]研究了与等直径段有不同夹角的水滴型凹穴微通道的流动与传热特性,表明水滴型凹穴对压降的影响较小,且在小雷诺数时传热效果增强较少;为综合肋条和凹穴在强化传热和压降方面的优点,翟玉玲等[20]提出了一种新型凹穴和肋条组合结构微通道热沉,并模拟了其三维流动与传热过程,指出热力学第一定律提供了微通道综合性能评价标准,热力学第二定律阐明了影响微通道内部强化传热的本质因素,为微通道的优化设计提供了热力学理论;夏国栋等[21]通过实验研究了复合纳米流体在直线型和折线型微通道散热器中的流动和换热特性,表明复合纳米流体在折线型微通道内的强化换热效果优于直线型通道;向飒[22]研究了不同凹坑结构的强化传热性能;LI Y F等[23]、A.Datta 等[24]分别在三角形和梯形凹穴微通道的流道中心布置肋条,用数值模拟研究了肋条形状和几何尺寸参数对微通道流动阻力和换热特性的影响,证明凹穴和肋条的联合使用可以在流动压降小幅度上升的同时显著增强对流传热效果,使微通道的综合性能得到显著提升;MA D D等[25]提出了一种具有周期性喷射和节流结构的微通道,并进行了实验研究和数值模拟研究,结果显示,节流型微通道的努塞尔数达到了喷射型微通道的1.56倍,综合强化传热因子则达到了2.5。

综上所述,在流道侧壁加工微沟槽可以有效降低微通道流动压降,提高换热性能,但此类研究工作大多集中在数值模拟方面。本文采用具有良好散热性能的三角形和扇形凹槽微通道,设计2组不同水力直径的微通道,研究沟槽几何形状、尺寸参数和通道水力直径对微通道热沉流动和传热性能的影响。

1 微通道实验模型

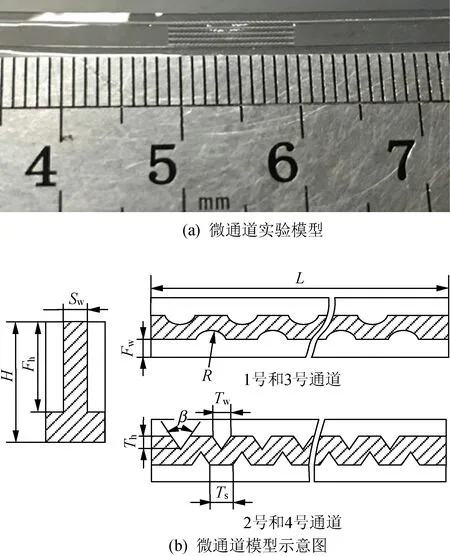

微通道热沉的通道壁面结构直接影响其流动和换热性能。为分析不同凹槽形状和尺寸参数对微通道性能的影响,设计并加工4个微通道实验模型,分别为侧壁具有扇形凹槽的实验模型1号和3号,侧壁具有三角形沟槽的实验模型2号和4号,1号和2号的水力直径为0.24 mm,3号和4号的水力直径为0.13 mm。微通道实验模型采用PDMS材料,快速模塑法加工而成,外形几何尺寸为70 mm×4 mm×0.35 mm,实物如图1(a)所示,其示意图如图1(b)所示,微通道热沉长L=10 mm,高H=3.5 mm,流道高Fh=0.2 mm,流道间距Sw=0.2 mm,凹槽深度Th=0.1 mm,凹槽开口长度Tw=0.2 mm,凹槽间距TS=0.2 mm,具体几何尺寸参数见表1。

图1 微通道实验模型及其示意图

表1 微通道几何尺寸

2 实验设备与工况

2.1 实验设备

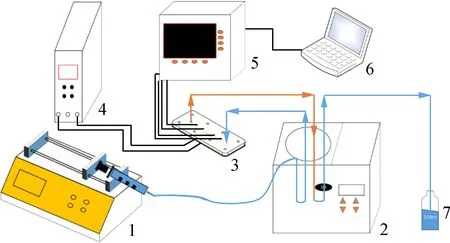

为了对微通道内流体的流动与换热特性进行实验研究,搭建如图2所示的换热平台实验系统。该实验系统模拟流体在微通道内的流动和换热过程:去离子水作为工作介质储存在水箱中,由注射泵(TY2001)驱动,流体压力升高之后流入恒温水浴系统(国华HH-2数显恒温水浴锅),再以恒定温度流入微通道热沉内部,与微通道换热升温之后,再次流进恒温水浴系统冷却后排入去离子水收集容器内。微通道底面布置有PI加热膜,由直流稳压电源(PEAKMETER-PM3005ET)以恒定的功率对微通道底部加热,以模拟恒定热流密度。数据采集系统有计算机、数据采集仪(新博恩GP9720)、压力变送器(SY-PG1300)和热电偶(K型热电偶)组成。微通道进出口处的压力由压力变送器采集,用热电偶采集实验段的进出口温度和加热面壁温,然后通过多通道数据采集仪将这些数据实时传输到计算机中进行储存。

1-注射泵;2-恒温水浴锅;3-测试段;4-直流电源;5-数据采集仪;6-计算机;7-容器

2.2 实验工况

实验中,通过调整注射泵面板上的注入速度,调节实验段入口流量;通过调节直流电源输出电压,调节实验段微通道加热面的热流密度q;通过调节恒温水浴锅的温度,控制实验段入口液体温度Tin。实验过程中,通过电脑监测各个热电偶的温度,当热电偶的温度1 min内的波动小于1 ℃时,认为系统的传热达到稳定状态,然后采集3个热电偶的温度和2个压力变送器的压力作为一组实验值,共测试3组,求平均值。实验针对不同侧壁结构微通道和不同入口流量QV等实际条件,对微通道的传热及流动特性进行研究,具体实验工况参数列于表2。

表2 实验工况参数

3 参数处理

液体平均流速uin和雷诺数Re定义如下。

uin=QV/nAch,

(1)

Re=ρuinDh/μf,

(2)

式中:n为通道个数;Ach为单个流道的横截面面积;ρ为去离子水密度;μf为去离子水的动力黏度系数;Dh为流道当量水力直径,

Dh=4FhFw/(Fh+2Fw)。

(3)

微通道流动阻力的大小可以用摩擦常数衡量,摩擦常数表示为

fRe=ΔpDh2nAch/(2LμfQV),

(4)

式中,Δp为通道进出口压差,

Δp=pin-pout。

(5)

液体与微通道壁面之间的平均换热系数为

h=qAb/AconΔTm,

(6)

式中:Ab为加热面面积;Acon为流固交接面面积;ΔTm为平均换热温差,

ΔTm=Tw-(Tin+Tout)/2,

(7)

式中:Tw为加热面平均温度;Tin为液体进口温度;Tout为液体出口温度。

微通道传热能力的强弱可以用平均努赛尔数衡量,表达式为

Nuave=hDh/λf,

(8)

式中,λf为液体的导热系数。

为综合衡量微通道的流动和传热性能,定义场协同数为:

(9)

式中:V为流体速度矢量;Pr为普朗特数,

Pr=μfCpf/λf,

(10)

其中,Cpf为流体的比热容。

4 实验结果及分析

4.1 流动特性

图3为去离子水在4个微通道中流动压降随流速的变化曲线,可以明显看出:1号和2号通道的压差比较接近,3号和4号通道的压差比较接近,这是因为1号和2号通道的水力直径相同,且大于具有相同水力直径的3号和4号通道,所以前两个通道的压降小于后两个,表明加大通道的水力直径可以减小流动阻力;此外,随着流体进口流动速度的增大,4个通道的压差均为上升趋势,这是因为流体做层流流动时,黏性摩擦阻力占主要部分,而流速的增大使流动的摩擦阻力增大,进而导致压降增大;3号通道的压差始终小于4号通道,1号通道略小于2号通道,这是因为3号和1号微通道侧壁具有扇形凹槽,而4号和2号侧壁具有的是三角形凹槽,表明侧壁具有扇形凹槽的微通道比三角形凹槽微通道具有更小的流动阻力,原因在于扇形凹槽的横截面面积比三角形凹槽的大,流道的孔隙率更大,在流量相同的条件下流体的流动速度较小,因而流动阻力较小。

图3 压差随入口速度的变化曲线

图4为不同入口速度下4个通道摩擦常数的变化曲线,从图4可以看出,4个通道的摩擦常数均随着入口流速的增大而增加,摩擦常数从小到大依次是1号,2号,3号和4号,与图3中各通道的压降大小顺序一致。可以看出,在相同的水力直径下,扇形凹槽可有效降低微通道的摩擦阻力。

图4 摩擦常数随入口速度的变化曲线

4.2 换热特性

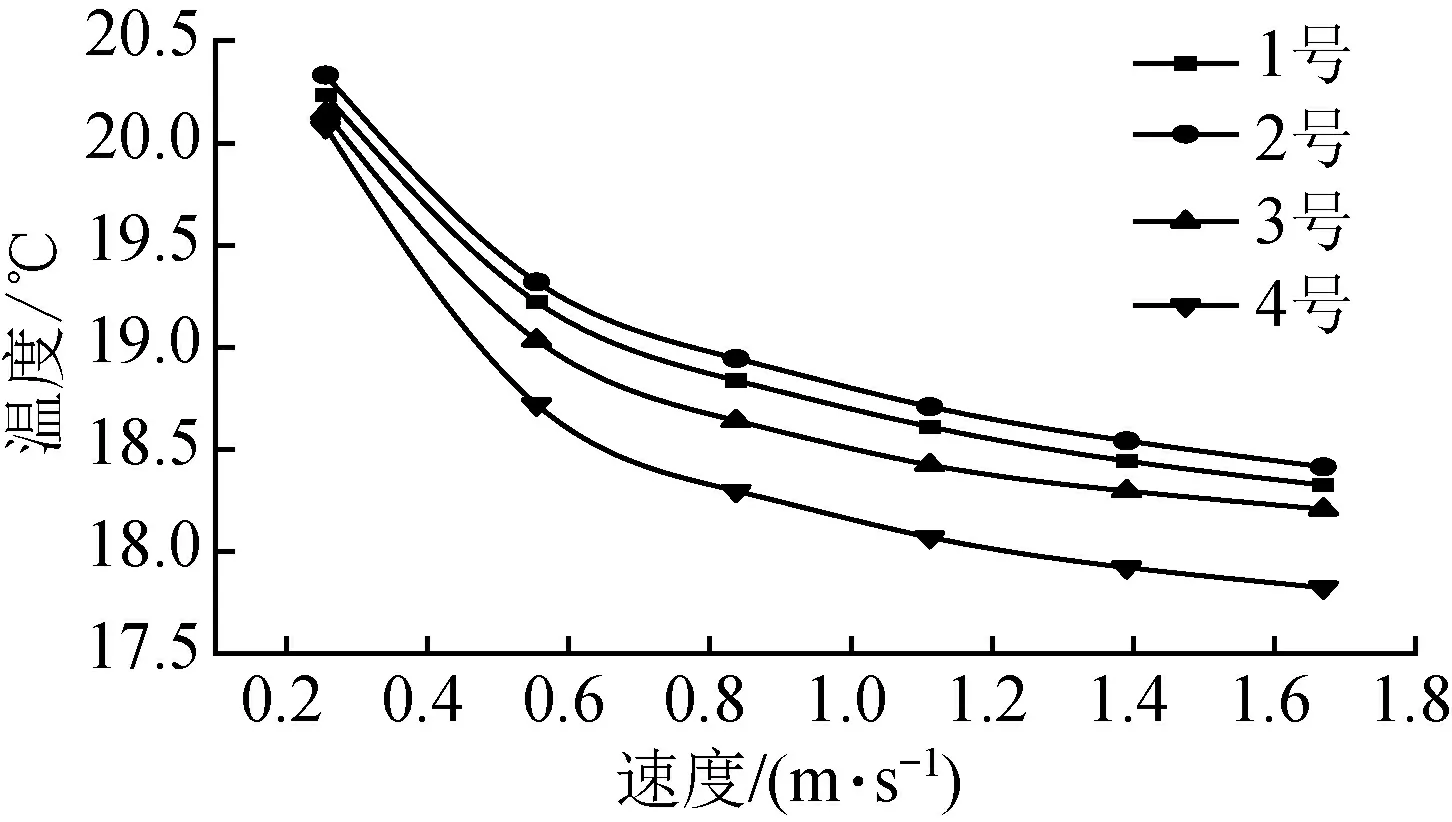

图5所示为4个通道加热面温度随不同入口速度的变化,从图5可以明显看出,加热面温度从高到低依次是2号,1号,3号和4号。这表明,在通道入口截面宽度为0.1 mm时,三角形凹槽微通道的换热能力强于扇形凹槽微通道的;当通道入口截面宽度为0.3 mm时,侧壁具有扇形凹槽的微通道的换热能力优于侧壁具有三角形凹槽微通道的。从图5还可以看出,3号和4号通道加热面温度的差距随着速度的增加有增大的趋势,说明在大流量的情况下,4号通道结构具有更好的换热效果,原因在于随着液体流动速度的增大,三角形凹槽微通道内的对流换热作用增强,使加热面温度下降更加明显,因而温差增大。

图5 加热面温度随入口速度的变化曲线

图6为4个微通道的平均努赛尔数随入口速度的变化曲线,从图6可以看出,4个通道的平均努赛尔数均随着入口速度的增大而增加,由此可见,随着入口速度的增大,微通道的传热性能增强,这是因为流速的增加强化了对流换热,微通道散热能力增强,因而努塞尔数增大。此外,在同一流速下,4号微通道的平均努赛尔数最大,3号微通道次之,接着是1号通道,而2号通道的散热能力最差,这与图5中不同微通道的加热面温度大小情况相对应。

图6 平均努赛尔数随入口速度的变化曲线

4.3 综合性能

图7所示为6组对比实验中场协同数随入口速度的变化关系,从图7可以看出,3号通道和4号通道的场协同数接近,大于场协同数接近的1号通道和2号通道,这是因为3号通道和4号通道的宽高比相同,1号通道和2号通道的宽高比相同,宽高比一样使得通道内的流动和换热性能接近,且宽高比越小,场协同作用越大。在流速小于1.12 m/s时,3号的场协同数大于4号;反之,4号的场协同数大于3号。这表明,在小流量范围内,具有扇形凹槽的微通道综合性能优于三角形凹槽微通道。

图7 场协同数随入口速度的变化曲线

5 结 论

(1)在单相液体的层流流动时,单个通道横截面的宽度越大,其进出口压降越小。

(2)在单个通道横截面的宽度相同时,侧壁具有扇形凹槽微通道的流动压降小于侧壁具有三角形凹槽微通道的。

(3)单个通道的流道宽度为0.1 mm时,三角形凹槽微通道的换热能力强于侧壁具有扇形凹槽微通道的;当通道入口截面宽度为0.3 mm时,扇形凹槽微通道的换热能力强于三角形凹槽微通道的。

(4)当单个通道内流体速度小于1.12 m/s时,扇形凹槽微通道的流动与传热综合性能优于三角形凹槽微通道的。