沉管工程DN1800压力钢管变形分析与控制

2021-06-21李高攀董友奇王建中国电建市政集团山东工程有限公司山东济南250000

李高攀,董友奇,王建 (中国电建市政集团山东工程有限公司,山东 济南 250000)

1 工程概况

阜阳城市供水工程是引江济淮工程(江水北送段)重要组成部分,工程施工内容包括新建插花站、加压站及供水管道,供水至阜阳第四水厂。供水管道全长4.83km,设计流量7.74m³/s,主要以PCCP管道(预应力钢筒混凝土管)为主,其中穿沙颍河段采用压力钢管沉管法施工,管材为Q235B螺旋焊接钢管,公称直径1800mm,外径1820mm,壁厚22mm,标准节长度为12m/节,设计压力 0.4MPa,水压试验压力 1.0MPa。根据设计要求,钢管连接均为焊接,沉管段单根钢管全长217m。沉管作业区施工平面布置见图1。

图1 沉管作业区施工平面布置

2 钢管入水阶段变形分析

2.1 数值计算模型

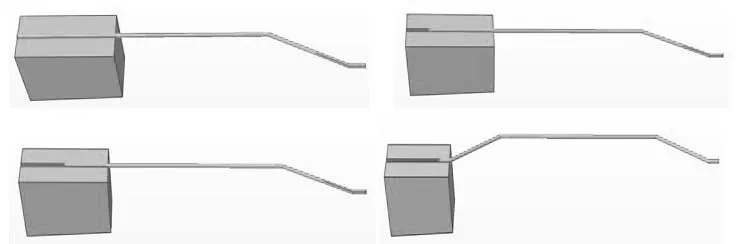

钢管全长217m,入水滑道长48m,滑道坡比为1:24(倾斜角为2.4°),钢管入水流程及滑道和钢管有限元模型见图2。

图2 滑道及钢管有限元模型

2.2 钢管入水过程变形计算结果分析

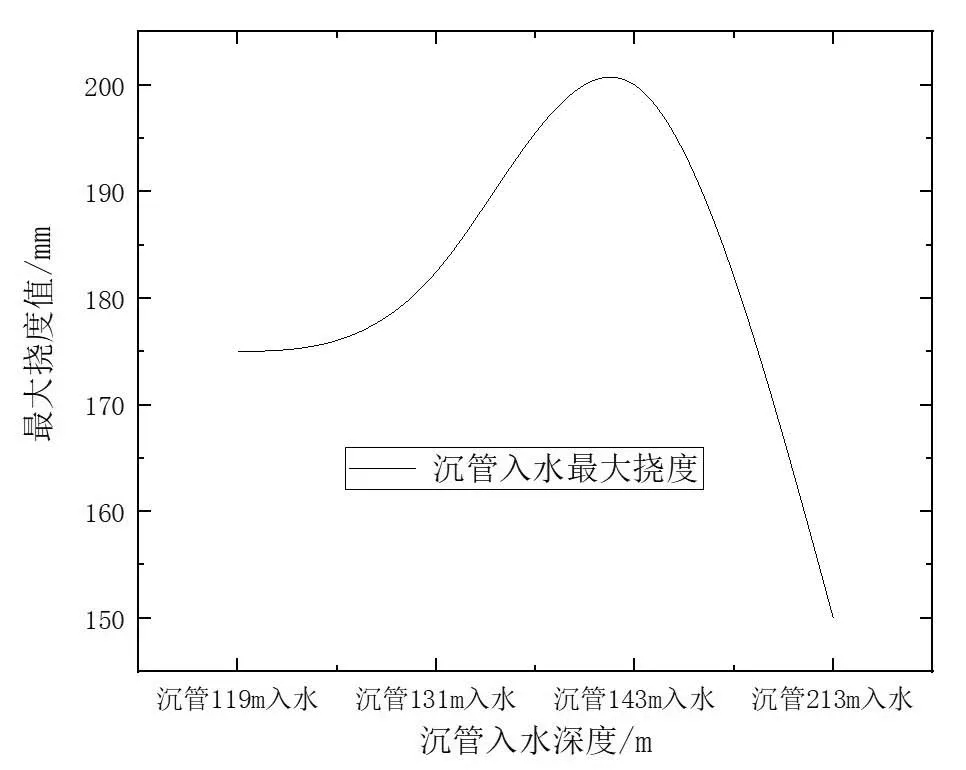

针对钢管入水长度不同所产生的挠度影响,开展多种工况数值计算分析,详见图3、图4。

图3 不同钢管入水深度的变形矢量图

图4 钢管入水挠度变形图

由上图可知:当钢管出滑道119m时,远端有最大凹陷变形约为175mm;当钢管出滑道131m时,远端附近有最大凹陷变形约为180.9mm;当钢管出滑道143m时,远端发生最大凹陷变形198.4mm;当钢管出滑道213m时,此时仅有4m的钢管在滑道上,在滑道与接触位置处可能发生应力集中问题。

综上所述,随着钢管不断滑入水面,远端的挠度变形在不断地加大。钢管入水过程中,挠度发生较大的变化的管段在最远端且在最后管段入水中,要时刻注意管段与滑道接触处,避免发生过大的变形,因此可以考虑在远端加大吊杆的力,防止钢管自重压弯。

由表1可知:因入水坡道与入水的钢管有2.4°夹角,在接触位置处存在应力集中,易发生剪切破坏。但接触位置处最大剪切应力48.49MPa,远远小于Q235钢材的抗剪强度120MPa,因此钢管浮运中无需考虑剪切破坏问题。

表1 钢管入水剪切应力

3 钢管水面浮运变形对钢管的影响分析

3.1 钢管水面浮运变形的计算模型

如图5所示,钢管底部直线段距离128m,左岸(北岸)斜管段直线长度37.62m,右岸(南岸)斜管段直线长度40.84m,外径1820mm,内径1776mm,壁厚22mm,折线段角度均为158°(详见图5)。计算水流与钢管交叉角度分别为30°、60°、90°三种工况。

图5 管道模型

3.2 钢管水面浮运变形的计算结果分析

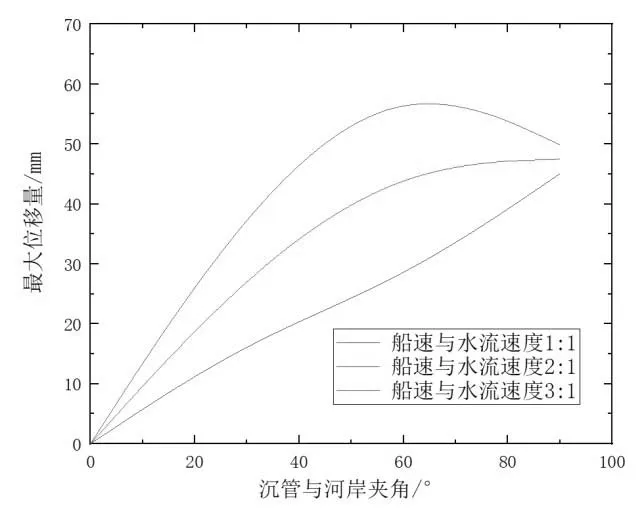

由于钢管是从河岸用拖船逐步拖运到下沉位置,为此,针对不同河流速度与拖船速度之比的工况下,研究钢管与河岸不同夹角情况下钢管水面浮运变形规律(详见图6、图7、图8、图9)。

图6 钢管与河岸30°夹角挠度图

图7 钢管与河岸60°夹角挠度图

图8 钢管与河岸90°夹角挠度图

图9 钢管最大位移图

由图9知:①当船速与河流速度1:1时,钢管与河岸夹角30°、60°、90°最大位移量分别为17.32mm、27.32mm、45mm;②当船速与河流速度2:1时,三个角度的最大位移量分别为28.87mm、44.64mm、47.46mm;③当船速与河流速度3:1时,三个角度的最大位移量分别为 40.41mm、61.96mm、49.87mm。当钢管与河岸夹角30°、60°时,位移在钢管固定处最大;当钢管与河岸夹角90°时,位移在沉管中间处最大。综上所述,随着钢管与河岸的夹角越大,水流对钢管旋转的阻力越来越大,当水流方向与钢管垂直时,此时阻力达到最大。综上所述,船速越快,吊点位置处的应力集中与挠度变形越严重,但其剪力不会超过Q235钢材的抗剪强度,应该考虑加大吊点位置处与钢管的接触面积,避免产生过大的变形。

4 钢管注水变形分析

4.1 钢管水上起吊船吊装能量与注水变形的计算模型

如图10所示,水流模型长200m,宽180m,高20m,动力粘度1.1cp。模型左右两侧及底部均设置无剪切边界,顶部无约束,前后设置流速为1m/s。

图10 钢管入水模型图

4.2 钢管注水变形的计算结果分析

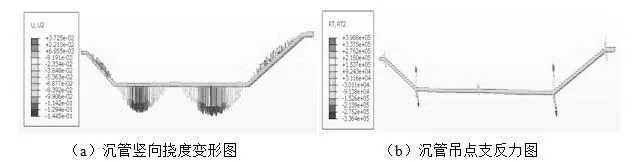

通过在钢管两端进行注水,使钢管自重增加,逐渐从漂浮状态转换为沉降状态。为此,通过理论计算得到钢管注水体积Va,使其钢管与注水的总重量与浮力相互平衡;再分3种工况分别计算不同Va情况下,研究钢管注水过程变形规律(详见图11、图12、图13)。

图11 钢管注入0.5Va体积水

图12 钢管注入Va体积水

图13 钢管水平段及斜管段全注满水

由图11-图13可知,随着沉管中注入水量的体积不断加大,钢管直线段挠度变化越来越大,钢管竖向挠度最大分别为 82.26mm、144.5mm、123.7mm,钢管最大支反力分别为127.2kN、398.8 kN、157.1 kN。沉管在注水下沉过程中,最大竖向挠度变形均发生在直线段每两个吊点的跨中位置,最大支反力发生在水平段三个吊点位置。当注入Va体积的水量时,注入水量在沉管中的长度达139.8m,此时支反力相对其他两种情况最大,考虑为直线段管重与水过重,而两侧斜段无水,在折线段产生挤压现象,因此支反力达到最大。当注入水量为全管段时,相较于其他两种情况,此时沉管竖向挠度变形最小,最大处为12cm左右。由图知沉管支反力最大位置处为直线段的三个吊点,因此考虑加大直线段吊力而两侧吊点的力可略微减小,防止直线段与斜段交接处发生过大挤压。

5 钢管下沉过程变形分析

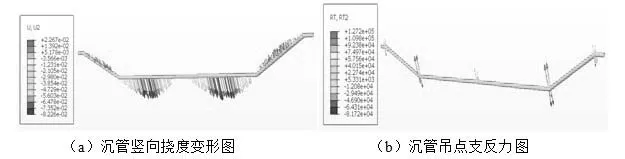

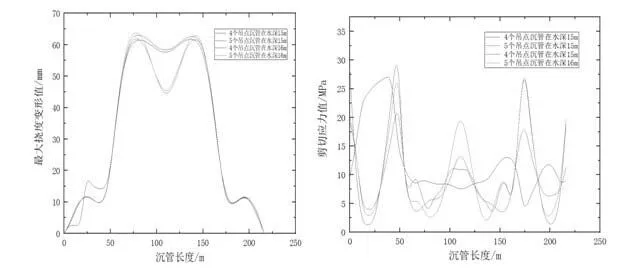

钢管注水完成后,保持竖直在不同吊点布置和受力状态下进行下沉放置。为此,开展了4个吊点、5个吊点在15m、16m水深的下沉变形分析(详见图14、图15、图16)。

图14 4个吊点钢管最大挠度矢量图

图15 5个吊点钢管最大挠度矢量图

图16 钢管应力及挠度变化图

由图14-图16可知:挠度变化最大位置在沉管居中位置,最大挠度变形达64mm,两端处挠度变形较小,仅为5-6mm。在吊点数量方面,采取5个吊点可明显减小沉管在跨中位置处的挠度变形,减少量达15mm左右,因此考虑采用五个吊点整体下沉法。在沉管转折点出挠度变化比较明显,左右最大相差20mm左右,因此应注意吊点位置处沉管的挠度变形,可以采取增大吊杆与沉管的接触面积、各吊点缓慢匀速松绳使管道逐渐下沉,在下沉过程中要采用GPS随时监测管道的轴线位置,并且校正管道位置,保证管道的沉放轴线与设计位置完全吻合。

6 结论

沉管过程中控制管道变形和局部应力是保证管道安全的关键,通过分析钢管入水、水面浮运、注水下沉等环节钢管变形,得出以下结论:

①随着沉管不断入水,远端挠度变形量不断加大,但总体变形量在允许范围内,应考虑加大远端吊杆的拉力(数值计算中拉力值为201.1kN),防止远端随着沉管的不断入水被自重压弯;

②采用5个吊点,岸上两端各设置一台10T履带吊,水上采用三艘起吊能力为100T的起吊船控制管道下沉,管重远小于五艘起吊船的起吊能力,但在吊点位置处易发生应力集中和剪切破坏问题,因此应采取加大吊杆与沉管表面的接触面积等措施;

③水面浮运过程中,船速尽量不要过快,要时刻关注沉管河岸固定点与吊点位置处沉管的变形情况,防止船速过快在吊点位置处发生剪切破坏。当沉管与水流方向垂直时,此时沉管跨中位置处将受到较大的水流冲击力,因此要利用GPS随时观测沉管跨中位置处轴线的偏移情况,若偏移较大,考虑在跨中位置处再增加一根吊杆固定沉管;

④在吊点数量选择方面,五个吊点整体下沉法能够有效地减小沉管跨中位置处的挠度变形;沉管下沉到不同的水深下,整体挠度变形不大,要注意吊点位置处的挠度变形与应力集中问题;

⑤在沉管注入下沉过程中,当注入水量为0.5Va时,此时沉管最大挠度为88.26mm,最大吊点力 127.2kN;当注水量为Va(沉管注水长度141.2m),沉管最大挠度144.5mm,最大吊点力398.8 kN;当沉管直线段与斜线段(206.46m)全注满水时,此时沉管挠度变形为123.7mm,沉管最大吊点力157.1 kN。沉管在注水下沉过程中,最大竖向挠度变形均发生在直线段每两个吊点的跨中位置,最大支反力发生在水平段三个吊点位置。沉管过程中,应考虑沉管全注满水缓慢下沉,避免仅有直线段注入水将管段压弯。

⑥沉管注水下沉过程中,五根吊点要均匀用力,使沉管缓慢匀速下沉。其中,挠度变化最大位置在沉管居中位置,两端处挠度变形较小,因此应注意吊点位置处沉管的挠度变形。为此在下沉过程中,施工人员要不断采用GPS监测管道的轴线位置,尤其是折线段位置处的沉管并及时提醒起吊船改变吊力校正管道位置,保证管道沉稳地下降到沟槽中。