超声表面滚压处理对硬质合金组织结构及性能的影响

2021-06-19崔紫依胡晓宇祝绳健唐福钱张雪辉李晓闲

崔紫依,胡晓宇,祝绳健,唐福钱,张雪辉,李晓闲

(江西理工大学 材料冶金化学学部,江西 赣州 341000)

硬质合金因高硬度、强韧性,高耐磨性和耐蚀性等优点,被广泛应用于各种刀具和对耐磨耐蚀性要求较高的机械零件当中[1-2]。传统硬质合金的“韧性和脆性”一直存在相互牵制的矛盾,综合性能难以满足现代工业发展的要求[3-5]。随着金属切削技术的发展[6],特别是高速高效切削、干式切削等新工艺的出现,对金属切削加工刀具提出了更高的技术要求,如要求切削加工刀具材料具有高强度、高韧性、耐高温、耐磨损、寿命长等特点。表面纳米化技术[7-10]是一种新的材料表面改性方法,可以在金属基体表面形成梯度纳米晶粒层,成分与基体一致,结构呈梯度变化,在使用过程不会发生剥层和分离。因此,表面纳米化具有很大的开发和应用潜力[11-12]。

表面纳米化的方式有很多,主要包括表面机械研磨技术[13]、超声喷丸技术[14]、超声滚压技术(Ultrasonic surface rolling treatment,USRT)[15]、超声冲击技术[16]等。超声冲击处理和超声喷丸处理一般会提高材料表面粗糙度,导致表面不平整,而USRT具有操作方便、适宜大规模生产和表面平整等优点[17]。目前该技术已经实现了工业纯铁[18]、低碳钢[19]、不锈钢[20]、钛合金[21]、铝合金[22]、铜合金[23]、镁合金[24]、钨合金[25]等多种金属及合金的表面纳米化。经过USRT处理后,许多金属的表面硬度和耐蚀性得到了显著提高,整体性能得到了改善。硬质合金涂层刀具向高强韧、良好热稳定性、高耐磨耐蚀等功能化方向发展对金属基体的承载能力提出了更高的要求,而表面纳米化在金属基体上形成的梯度纳米晶粒表层可以为硬质涂层提供了力学性能更为优良的基底材料,可以扩展了金属表面纳米化的研究和应用范围[26]。目前,表面纳米化技术已经日趋成熟,但对于硬质合金表面纳米化结晶处理的研究很少,特别是在相关腐蚀性能和腐蚀机理方面。

1 试验材料与研究方法

1.1 试验设备及工艺参数

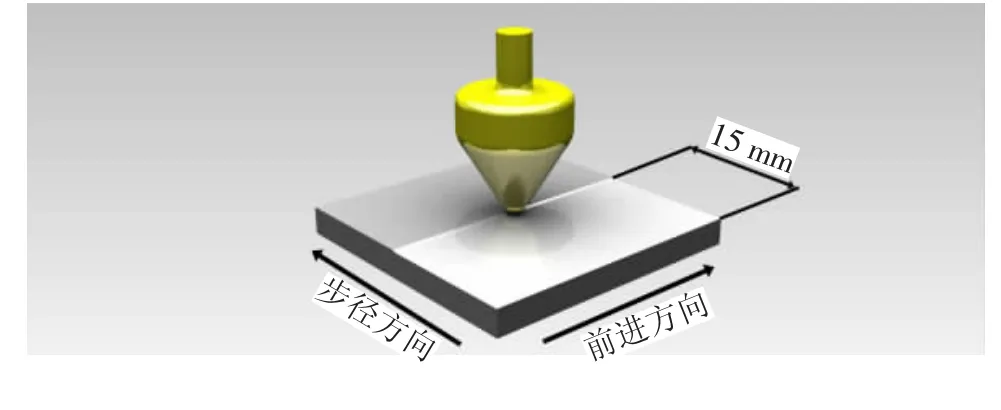

采用超声表面滚压设备对硬质合金表面进行处理(示意图如图1所示)。滚压介质为硬质合金球( 14mm),其硬度为80HRC,表面粗糙度为0.1 μm。表面超声滚压压下量、轧制线速度、步长、超声频率和振动幅度分别为 0.1 mm、2 m/min、0.08 mm、27.6 kHz和12μm。加载载荷分别为0.1MPa、0.2MPa和0.3 MPa。

图1 超声表面滚压处理原理示意图Fig.1 Schematic diagram of ultrasonic surface rolling treatment

1.2 试验材料及试验方法

试验选用YG8硬质合金材料,其化学成分如表1所示。利用线切割设备将材料切割成尺寸大小为10 mm×10 mm×3.75 mm的试验样品。

表1 硬质合金化学成分 %Tab.1 Cemented carbide chemical composition

对打磨抛光后的试样进行处理后,采用DHV-1000型维氏硬度计测量样品表面显微硬度及试样纵截面上的维氏硬度梯度分布情况;利用CHI760E型电化学工作站对YG8硬质合金表面纳米化前后腐蚀行为进行了测试分析,绘制交流阻抗谱、塔菲尔曲线、波特阻抗图。电化学试验采用标准三电极工作体系,工作电极为硬质合金样品,参比电极为217型双盐桥饱和甘汞电极,辅助电极为铂片电极,腐蚀环境为3.5%NaCl溶液(质量分数,下同);采用MIRA3LMH/LMU高真空场发射扫描电子显微镜对硬质合金表面在不同载荷下滚压处理得到的样品来进行形貌观测。

2 试验结果与分析

2.1 XRD分析

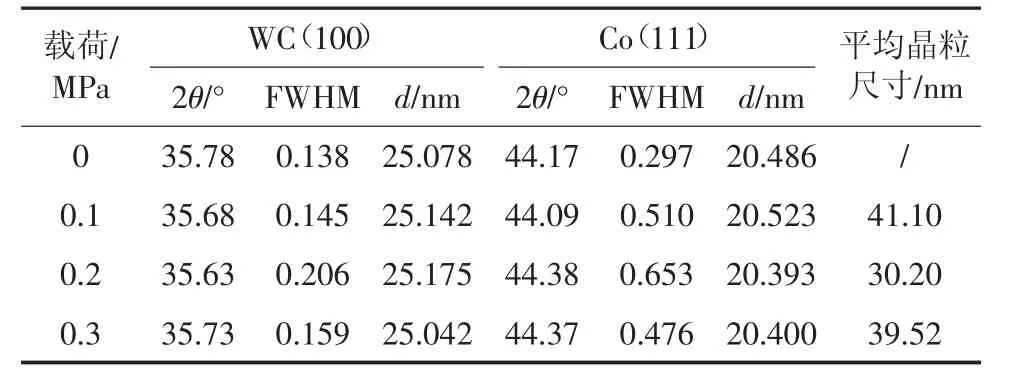

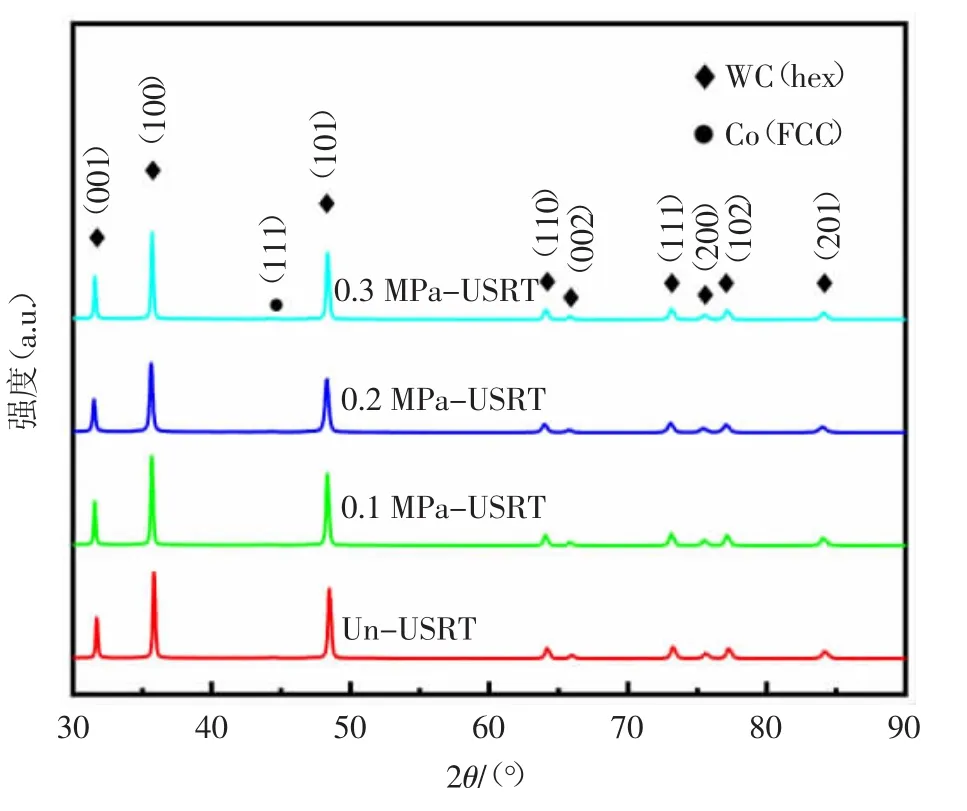

图2为USRT处理前后YG8硬质合金表层的X射线衍射谱。从图中可以看出,USRT处理前后,样品的X射线衍射谱均由WC和Co两相组成,表明处理过程并未发生相变。与原始样品相比,USRT处理后的样品X射线衍射线峰发生了宽化,这主要是由晶粒细化和加工硬化造成的。样品的晶粒尺寸通过Scherrer方程估算[27]。得到的晶粒尺寸数据如表2所示。

表2 超声表面滚压载荷对合金晶粒尺寸的影响Tab.2 XRD lattice parameter of the cemented carbide at different USRTed pressure

图2 滚压处理前后样品X射线衍射图谱Fig.2 The XRD pattern of untreated and USRTed cemented carbide

从 WC(100)和 Co(111)可以发现,随着 USRT 载荷的增加,衍射峰的强度逐渐降低。当载荷为0.1MPa、0.2 MPa、0.3 MPa时,平均晶粒尺寸分别为41.1 nm,30.2 nm和39.52 nm,样品晶粒尺寸随着USRT载荷的增加而减小。当载荷为0.2 MPa时,该变化趋势最为明显。

2.2 纵截面SEM图对比分析

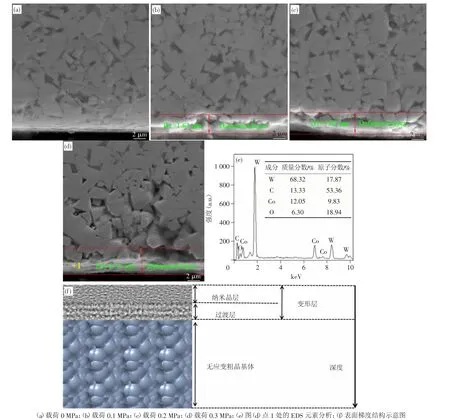

图3所示为不同加载载荷对硬质合金纵截面形貌的影响。由图可知,相较于合金的原始组织形貌(图3(a)),经USRT处理后,合金表面组织形貌变化显著。从图 3(b)、图 3(c)、图 3(d)中可发现,当增大载荷时,合金表面部分WC颗粒在硬质合金球连续轧制下,由近球形颗粒逐渐向“扁平”状演变,WC颗粒间的挤压现象明显,小尺寸的W颗粒数量增多。WC颗粒间的挤压现象更为显著,此外,粘结相Co也无法清晰地辨别出。从图中还可看出,样品最表面层变形比较明显,但是变形层的厚度变化并不均匀,厚变形区域和薄区域同时存在,基本趋势为越靠近纳米化后的表层变形程度也相对越大。当超声滚压载荷为0.3 MPa、压下量为0.1 mm时,样品表层变形程度会更明显,其组织结构和基体差别较大,样品的纵截面变形趋势呈梯度走势,距离表层越远变形程度越小。

图3 不同滚压载荷下试样纵截面的SEM形貌图像Fig.3 SEM images on the longitudinal section microstructure of the sample at different USRTed pressure

WC-Co合金是由易于塑性变形的Co相和难以产生塑性变形的WC两相复合而成,故而在硬质合金球连续轧制作用下,在WC颗粒富集区,主要是各颗粒间的相互挤压、变形;而对于富Co区,WC颗粒相互挤压的过程中,易于塑性变形的Co相将被逐步挤压、变形甚至迁移,进而使合金表层的粘结相Co更为均匀的分布于WC基体内。

从图3(e)所示的EDS图中可发现,滚压后YG8硬质合金的元素组成仍为WC和Co,与未处理时元素相同,并未出现新相,表面超声滚压技术并不会改变合金的元素组成,只会形成梯度晶粒结构,如图 3(f)所示。

2.3 显微硬度结果分析

2.3.1 显微表面硬度结果分析

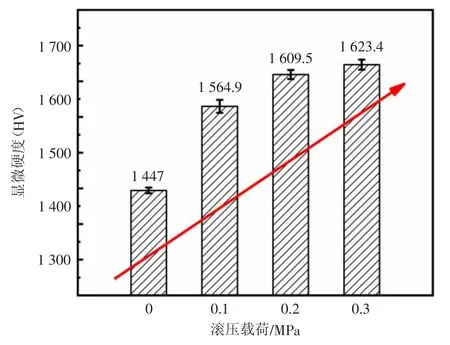

经不同载荷的超声滚压处理后的YG8硬质合金试样表面的显微硬度结果如图4所示。可以看出,经超声滚压处理后,YG8硬质合金试样表面的显微硬度得到明显的提高。当超声滚压载荷为0.3MPa、压下量为0.1mm时,试样表面硬度最大,为1623.4HV。而原始试样表面硬度为1 447 HV,增加了12.2%。超声滚压可在一定程度上提高试样表面的硬度,原因是超声滚压过程中超声波的振动带动硬质合金压头反复在试样表面摩擦,使表面层晶粒发生变形且晶粒细化,造成表面的组织形貌和微观结构发生改变,产生细晶强化和形变强化的效果,从而导致表面硬度大幅度提高。

图4 不同超声滚压载荷下试样表面硬度变化Fig.4 Surface microhardness distributions of the samples at different USRTed pressure

2.3.2 纵截面显微硬度结果分析

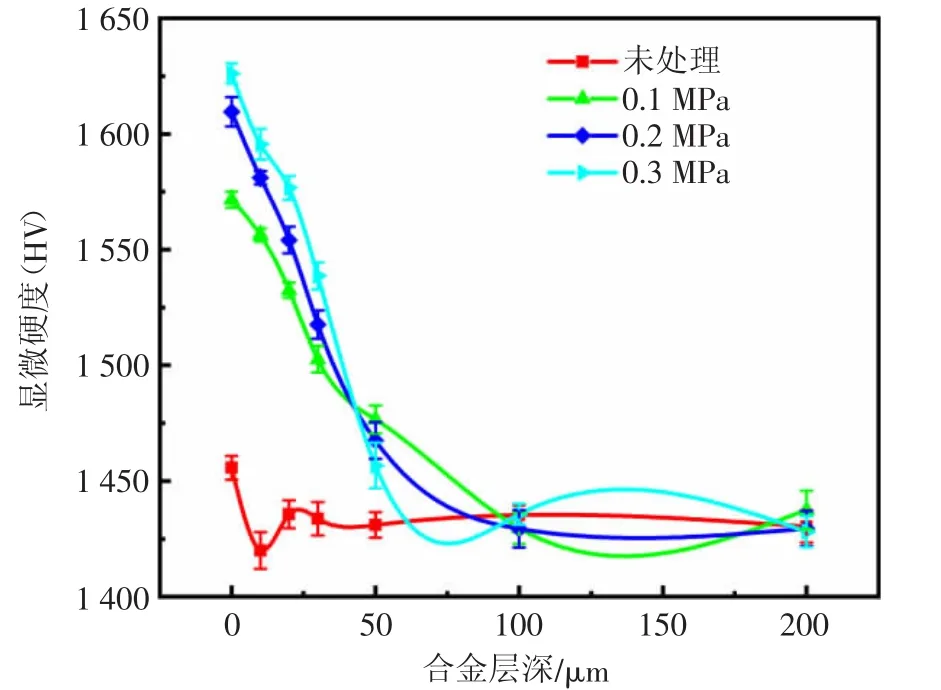

图5为不同载荷条件下经超声滚压处理后YG8硬质合金表层至基体的显微硬度分布曲线。从表层往中心深入,随着距表面距离的增大,合金硬度值开始逐渐减小,最终硬度值在1 450 HV附近波动,由硬度变化曲线可知,存在硬度变化的合金层深在50 μm左右,表面下10 μm处的硬度显著下降,表明表面变形层的厚度在10 μm,其硬度变化曲线趋势与较小载荷下的趋势基本一致。由于在距合金表面一定深度范围内存在硬度值的变化,表明表面超声滚压处理对该深度内的合金组织产生了影响。结合图3分析可知,经表面超声滚压技术处理后的YG8硬质合金,其表面至基体可分为两个区域:剧烈变形区和微变形区,且微变形区的范围远远大于剧烈变形层。此外,随着载荷的增大,硬度变化层深却相对稳定,硬度的提高主要归因于纳米晶体。

图5 不同超声滚压载荷下试样截面硬度变化曲线Fig.5 The longitudinal section microhardness distributions of the samples at different USRTed pressure

2.4 腐蚀行为分析

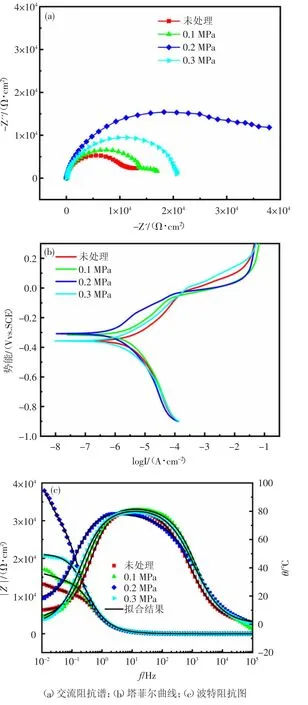

图6(a)为试样的交流阻抗谱,超声表面滚压后样品有更大的曲率直径,较未处理前均出现了较大幅度的增加,表明了钝化效果更好;且当载荷为0.2 MPa时,曲率半径最大,表明此时试样耐腐蚀性最佳。曲率半径越大,其阻抗值越大,则耐腐蚀性能增强。

图6 在3.5%NaCl溶液中滚压前后样品腐蚀性能Fig.6 Corrosion behavior of USRTed and non-USRTed samples in a 3.5%NaCl solution

由图6(b)塔菲尔曲线可知,载荷为0.2 MPa的合金腐蚀电位从原样的-0.357 V增加到-0.305 V,载荷分别为0.3 MPa和0 MPa的硬质合金腐蚀电位却相差不大,但滚压处理后的试样腐蚀电位向正方向移动,且随试样超声滚压载荷的增加,合金的腐蚀电流密度呈下降趋势。

图6(c)的波特阻抗图显示超声滚压样品的阻抗值较高,表明滚压样品在含氯环境中的耐腐蚀性增强[28]。超声滚压样品的最大相角变宽并向高频区域移动,表明在表面形成更厚的钝化膜[29]。综合上述,表面超声滚压可以提高YG8硬质合金的耐腐蚀性能。

3 结论

采用超声表面滚压技术在YG8硬质合金表面获得了梯度纳米结构表层,其最表层的平均晶粒尺寸约为40 nm,随深度增加而逐渐增加。硬度的梯度变化随着深度的增加而降低,在最接近表面层区域硬度值最大。研究表明:经USRT处理后,合金在3.5%NaCl溶液中的耐腐蚀性能得到增强;与未滚压样品相比,处理后的合金表面形态更加均匀和致密,从而抑制了进一步的腐蚀。且当载荷为0.2MPa时,样品综合性能最佳。