Prognost系统在超高压往复式压缩机组状态监测上的应用

2021-06-19李奕

李 奕

(神华新疆化工有限公司,新疆 乌鲁木齐 831404)

往复式压缩机是指通过气缸内柱塞或隔膜的往复运动使缸体容积周期变化并实现气体的增压和输送的一种压缩机。某装置超高压往复式压缩机最高工作压力为260MPa,该机组是装置生产的核心设备,机组设备运行正常与否关系到装置的长周期生产能力,所以机组需要应用一种性能稳定、功能强大的设备监测系统,方可及时准确地了解设备运行状态。

我厂采用德国博格诺斯公司开发的Prognost-SILVER(以下简称Prognost)系统,作为状态监控、保护系统应用在超高压乙烯压缩机组上,可以实时掌握机组设备运行的状态,通过实时记录和分析压缩机状态的数据,为机组运行提供有效的保护。

1 Prognost系统特点

往复式压缩机的运动部件较多,包括气缸、柱塞、曲柄机构等,因柱塞活动时的往复惯性力不易控制,所以具有受力不均衡、振动较大等特点。因此,对曲柄机构(包括曲轴、十字头、连杆)的振动、十字头滑块座温度;气缸振动、压力;柱塞跳动、温度等参数要求实时准确监控,通过可视化软件来查看机组的实时运行状况,才能掌握压缩机运行的规律。

Prognost系统是一种专注于往复式压缩机的状态监测与保护系统。该系统不只专注于机组本身信号的采集,还能对所采集的信号的特征进行分析,从而为设备管理人员判断机组运行状态及故障提供决策,确保往复式压缩机安全可靠运行。现场传感器采集到的振动、位移、压力、温度等信号,通过硬接线传输到Prognost-SILver核心单元,Prognost-SILver核心单元通过卡件对来自传感器的模拟输入信号进行处理,并将其转换成数字的数据,并对这些数据进行分析。如果诊断出异常信息,超出系统设定的限值,则诊断设备处于不安全状态,发送给安全控制器,再从安全控制器传送停机信号到安全仪表系统,实现对机组的保护。通过Prognost服务器单元,可以对系统进行各项安全报警、联锁等参数设置及组态。通过置于控制室的Prognost监控操作站,可以通过可视化软件实时查看各运行参数,便于操作人员对机组运行状态进行监控。

因为十字头振动、气缸振动对于监测往复式压缩机曲轴转动的运行状态极其重要,这是往复式压缩机特有的振动特性决定的。针对振动信号,Prognost系统独创了分段振动分析,即将曲轴转动的360°角细分成36个10°曲柄转角,对每一个对应的曲轴转角的平均冲击宽度进行精确监测。系统为了防止误报警、误联锁,采用了精确的分析评估振动的信号,用RMS(均方根)来处理36个振动的信号,作为振动信号的有效值,来判断压缩机运行的状态,这种振动信号处理分析方式不仅考虑到了振幅,还考虑到了冲击能量的变化。

2 Prognost系统组成

Prognost该系统主要由以下部分组成:(1)现场传感器;(2)Prognost-SILver核心单元;(3)Prognost安全控制器;(4)Prognost服务器单元;(5)Prognost监控操作站。

2.1 现场传感器

2.1.1 振动探头

通过加速度振动探头来对压缩机十字头振动、气缸振动进行监测。在加速度计感受振动时,由弹簧压紧在压电元件上的重金属质量块随之振动,其方向与振动加速度方向相反,产生一惯性力,其大小由F=ma决定。惯性力作用在压电元件产生电荷,电荷量正比于惯性力,亦即与被测加速度成正比,经测量电路转换为电压信号输出至Prognost系统,实现对压缩机组十字头振动、气缸振动值的监测。

2.1.2 位移探头

通过电涡流探头测量柱塞轴的跳动量,探头采用趋近电涡流原理,探头由通有高频信号的线圈构成,被测轴金属表面与探头位置发生变化时,形成的电涡流大小发生改变,使探头内高频信号能量损失大小变化,这个变化信号通过前置器转换成与位置变化相对应的电压信号送到系统中,来达到监测柱塞轴跳动量的目的。

2.1.3 压力传感器与温度探头及其他探头

通过压力传感器测量气缸压力,将测得的压力变化转换成4-20mA信号送入至系统中。通过热电阻探头测量气缸温度、十字头滑块温度、电机温度等。将测得的温度信号通过温度变送器转换成4-20mA信号送至系统中。此外,还包括测量气缸螺杆拉伸载荷的应力环以及测量压缩机转速的转速探头,在此不一一赘述。

2.2 Prognost-SILver核心单元

Prognost-SILver核心单元是机组监控系统的中枢,能够监测机组的运行状况并提供保护。Prognost-SILver通过卡件对接收自传感器的模拟输入信号进行处理并将其转换成数字的数据。

以压缩机十字头振动探头为例,通过安装在曲轴十字头上的加速度振动探头来采集振动信号。来自振动探头的模拟信号通过电缆传输到Prognost-SILver的信号输入端口。输入端口将收集到的电压信号再传输到信号采集卡件(AI1),系统最多可以配置17块信号采集卡件,每块卡件可以处理4个指定信号类型的通道,总共可以处理68个本安全型输入信号,可以实现连续不断的监测。AI1卡件收到振动信号转换的电压信号并将其数字化。然后将数字信号传送到数据控制卡(DC1),数据控制卡(DC1)负责接收17块信号采集卡件送来的数字信号,通过数据控制卡(DC1)的数据同步交换后,将数据送至设备保护卡(MP1)。设备保护卡(MP1)是一个带保护算法的安全相关卡件。所有相连设备的安全分析都在设备保护卡(MP1)卡件中实现,MP1卡件通过安全分析,如果判断信号异常,则会发送状态报告(报警/停机/不安全)的结果,通过现场总线的FB1卡件传送至安全控制器。

三种状态报告:Prognost-SILver的运行中,如果判断信号异常,会根据情况生成三种不同类型的状态报告:(1)警告(ALERT)。(2)紧急停机(SHUTDOWN)。(3)不安全(UNSAFE)。

(1)警告(ALERT)

表明被监控设备即将发生的故障。如果相关传感器检测到数据超出了预设的报警(ALERT)极限值,系统就会提示即将发生故障。故障的状态将立即发送至安全控制器。一旦再次检测到正常运行数值,Prognost-SILver中的ALERT(警告)状态就会撤销。

(2)停机(SHUTDOWN)

表明这个故障意味着被监测设备应该SHUTDOWN(紧急停机)。如果相关传感器检测到数据超出了预设的SHUTDOWN(紧急停机)极限值,就会提示马上即将发生故障。这一故障状态将立即发送至安全控制器并且给出停机指令,将设备停机。一旦传感器再次检测到正常运行数值,SHUTDOWN(紧急停机)状态就会撤销。故障状态的撤销仅仅发生在Prognost-SILver中。安全控制器仍然停留在故障状态中,它的撤销必须手动确认。

(3)不安全(UNSAFE)

当出现影响到Prognost-SILver自身或测量回路的故障的时候,系统发送不安全(UNSAFE)状态至安全控制器,这说明某一个传感器存在故障,会对其所监测的设备生成UNSAFE(不安全)状态,而其他设备的状态将保持在SAFE(安全)状态。如果出现UNSAFE状态24小时,而未及时处理对应的故障,Prognost-SILver系统将发出停机信号去机组。

2.3 安全控制器

系统采用西门子分布式I/O系统ET 200S作为安全控制器,安全控制器通过DC1卡件接收来自Prognost-SILver的安全状态报告,然后这3种状态报告(报警/停机/不安全)被分配到不同的继电器输出至安全仪表系统。

2.4 Prognost服务器单元

通过服务器单元,可以对系统进行监控并对Prognost-SILver的数据进行储存、归档、下载和上传。通过服务器单元的程序,可以对Prognost-SILver的各项安全限值进行组态。

2.5 Prognost监控操作站

Prognost监控操作站安装有可视化的监控软件(VISU),用户通过VISU可以实时查看压缩机运行状态,各传感器的实时值,历史及实时趋势、各项报警、日志。并能够通过VISU查看Prognost-SILver核心单元、Prognost服务器单元的运行状态。

3 应用实例

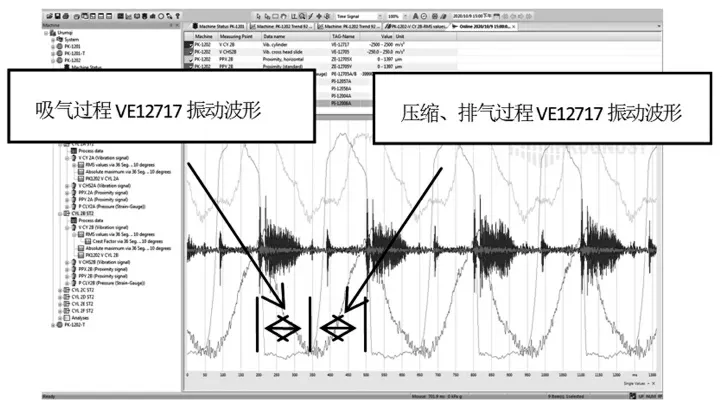

某聚乙烯装置超高压压缩机2B段气缸振动值VE12717在一段时间内显示偏高,在18m/s2左右,而其他段气缸振动通常在10m/s2左右。针对振动信号,Prognost系统可以进行分段分析,监测任一时间内,每个曲柄转角所对应的平均冲击宽度情况。通过VISU查看2B段气缸振动VE12717与正常工作的2A段气缸振动VE12716的趋势,在同一时间段内的振动分段值(RMS value via 36 segment of degrees),并进行对比。

在往复压缩机中,曲轴转动一圈,带动柱塞在气缸里作往复直线运动时,柱塞运动至距离曲轴中心最远的位置称为上止点,活塞运动至距离曲轴旋转中心最近的位置,称为下止点。在Prognost系统中,上止点为第1分段,下止点为第19分段。

从VISU可以查看到,2B段VE12717的振动分段值的第1至第11段值在25m/s2以上,比正常的VE12716偏高;第15至第36段大部分在10m/s2以下。而2A段VE12716的振动分段值除第4段至第6段、第23段偏高外,其余段的振动值基本在9m/s2以下。

也就是说,曲轴旋转一圈,2B段VE12717在第1至第11段接收到的能量较大,在第15至第36段接收到的能量较小,即2B段气缸开始吸气的过程中振动探头接收的能量较大,在压缩、排气过程中探头接收的能量较小。

从图1可以直观看出,吸气过程中波形较大,说明振动探头接收能量较大。压缩、排气过程中波形较小,说明振动探头接收能量较小。

图1 非正常状态下的VE12717复合趋势图

查看2B段其他压力、温度参数无异常,检查VE12717仪表探头、回路正常。所以初步分析判断为设备原因,即气缸工作不正常导致VE12717振动值偏大。

利用停工检修,拆检气缸进行检查无异常,对气缸组合气阀进行更换。更换后,开机运行后查看2B段VE12717各分段值明显降低,有效值在10m/s2左右。说明之前对机组2B段气缸振动偏高的原因分析判断是正确的。

从图2可以看出,更换组合气阀后,从上止点至下止点气缸振动接收到的冲击能量明显减小。

图2 正常状态下的VE12717复合趋势图

可以看到,针对往复式压缩机的曲轴旋转,带动气缸柱塞往复做功这一特性,Prognost系统通过对各参数的实时监测,尤其是通过振动信号值的分段分析的功能,并与其他监测参数的趋势综合判断,可以了解到压缩机各部件的运行状态,设备操作、管理人员可以通过可视化软件直观地查看各参数,并进行分析判断。对机组运行起到了故障判断、监测预防的作用。

从某装置超高压往复式压缩机监控系统的这几年使用情况来看,Prognost系统具有监测准确、分析、查询功能多样,维护量低等特点。显著降低了仪表误指示引起的压缩机联锁停机的风险,有效提高了压缩机的运行稳定性。

4 结束语

目前,利用信号分析、数据处理、计算机技术、图形处理技术发展起来的各种机组状态监测系统已经很成熟,这些系统与Prognost系统相比,在数据采集、信息处理、监控分析方面的功能各有所长。而Prognost系统专注于往复式压缩机,为往复式压缩机状态监测提供了一个新的选择,对提高往复式压缩机运行稳定性,保证化工装置长周期平稳生产具有一定的积极意义。