对当前工业企业信息化管理系统建设的思考

2021-06-19施宋伟

施宋伟

(福建长源纺织有限公司,福建 福州 350200)

纺织工业“十三五”规划中指出:“十三五”期间,“中国制造2025”“互联网+”全面推进,信息技术在纺织行业设计、生产、营销、物流等环节深入应用,将推动生产模式向柔性化、智能化、精细化转变,由传统生产制造向服务型制造转变”。工业和信息化部、地方政府出台了大量的优惠政策,引领纺织企业与IT机构、高校等进行产学研联合开发,这其中工业和信息化部两化融合贯标认定是最大的推手,通过两化融合贯标的企业可以享受政府资金的资助,还可获得“信息化龙头企业”等各种荣誉。在政策的引导下,各种信息采集系统、MES系统、ERP系统如雨后春笋冒出,推进了企业信息化进程,给企业赢得了耀眼的光环。但这些IT技术的引入究竟有没有达到预期的效果,给企业带来想象中的转型升级?

笔者曾效力于省内某大型纺纱企业,于2012年与高校开展产学研合作,推进“纺纱生产过程数据集成与处理项目”,并以此为“新型能力”通过了工信部首批两化融合贯标认定,笔者还以企业信息官身份跟随“福建CIO网”考察活动,去过省内多家知名服装、采矿、机械制造类企业,对当前开展的信息化建设有一定深度的体会,发现其中不少企业对信息化建设在认识上有误区,存在着一些通病。希望通过分享个人的体会,带给大家一些经验与启迪。

1 企业信息化进程中的通病与认识误区

1.1 信息化系统功能“大而全”,侧重于“展示”

企业引进一套系统,既是MES制造执行系统,也具备MPM工艺信息管理系统的功能,另外还带ERP资源管理系统的功效,这样同时具备“高端、大气、上档次”的系统才够得上政府资金补助的条件,对于企业而言具有相当的诱惑力。但是,这种量身定制的系统往往侧重“展示”功能,细节上欠考虑,系统制造商大力宣传多种功能,多以“展示”为卖点,实际功效带有先天缺陷。企业引进之后,除了“展示”之外,多数的系统功能形同虚设,这类现象在当下的企业信息化建设中比比皆是。

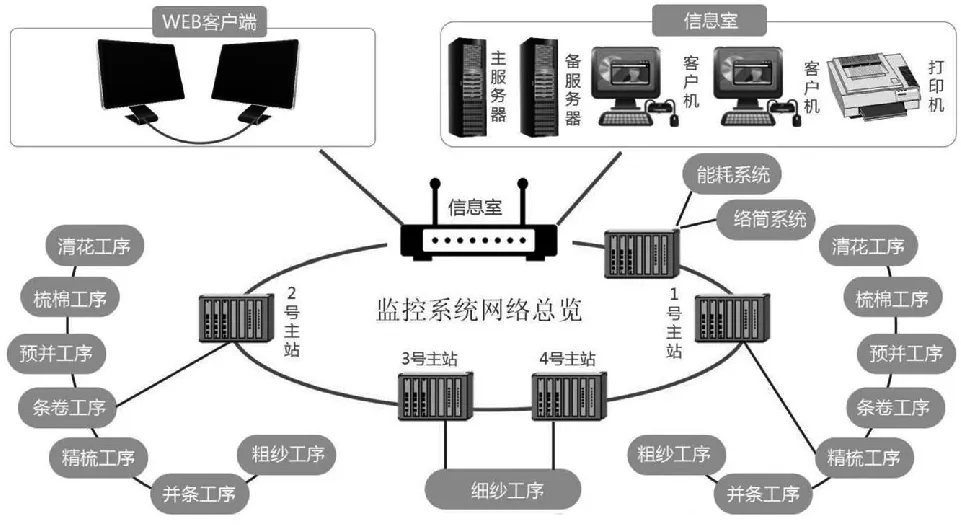

以笔者参与的“纺纱生产过程数据集成与处理项目”项目为例,项目是企业与某大学合作在福建地区纺纱企业内导入信息集成处理系统,得到地方政府的大力支持,列为2012年某市两化融合重点示范项目。该项目采用PROFIBUS总线系统,对清花、梳棉、精梳、并条、粗纱、细纱、络筒、滤尘等工序生产信息实时采集(图1),从纺纱生产最切身的角度看,我们将其总结为:“精细计酬、电能耗控制、生产现场远程监控、质量控制、自动报警、节约用工”六大功效。

图1 信息采集系统示意图

系统于2014年底建成,企业因此获得“智能制造示范企业”“信息化龙头企业”等诸多荣誉,并以此为“新型能力”通过了2016年工业和信息化部两化融合贯标。然而,“高大上”的系统在企业内部的使用状况并不如对外宣传的那么美好,除了“展示”效果之外,所谓“六大功效”都只能作为辅助手段,即便建立系统的初衷“精细计酬”也没能把统计员省略,各种报表仍需人工操作,基层干管人员的反应是“不好用”,究其原因是诸多细节问题。

无独有偶,20世纪末如日中天的上海某纺机集团,在最佳的历史时期,为引进生产某型号自动络筒机,启动“CIMS”工程:“第一期工程由四大子系统构成,分别是MRPII、CAD/CAM/CAPP、CAQ、自动化车间,并以ORACLE数据库和以太网做支撑,以先进性和集成性作为系统选择的主要标准”。该企业对CIMS第一期工程的直接投资就超过1亿元,并引进了100多位计算机应用和各类优秀人才组成CIMS办公室专门负责实施。然而该企业生产的自动络筒机却因自主生产的部件质量不过关而夭折,“CIMS”也无疾而终,虽然不能说“CIMS”压垮了该企业,但这种耗资巨大且超越企业实际的生产体系,不仅没有创造附加值、提升生产力,反而成了巨大的拖累,这是不争的事实。

1.2 细节上考虑不周

“细节决定成败”。信息化系统往往是量身定制的,仍以笔者参与的“纺纱生产过程数据集成与处理项目”为例。信息采集系统的主设人员不但对生产流程要有一定了解,也应该有生产管理的工作经验,系统调试过程中,笔者就对以主轴和前罗拉转数为依据的产量计数提出质疑,认为这样无法避免操作工虚开产量(俗称:偷产量),但开发方则认为这是管理上的问题。实际上系统的漏洞是不能靠管理来解决,相反,我们要靠完善的系统来加强我们的管理工作。

在这套系统中,大小平车、洗车时间的扣除需要到设置在车间一隅的触摸屏上输入,来回走路耗费大量无用功;值车员工名单和对应的看台也要班长凭密码到触摸屏上输入,由于纺织厂人员出入频繁,输入耗时长且易出错;每班生产结束后产量未能够与员工核对,一旦当班的错误未察觉,累积到月底会产生大量纠纷。诸如此类细节产生叠加性“不好用”是系统无法正常运营的主要原因。

1.3 设备不配合

设备不配合体现在两个方面,其一是设备老旧,非数字化机械,一些企业在陈旧的设备上加装传感器,试图与信息化系统相融合,笔者称此类现象为“工业2.0向4.0大跃进”。

要想开展信息化建设,首先,必须具备先进的自动化、智能化生产线,这是两化深度融合的基础,除此之外还要在理念、思想、工作生态上更新,绝非是一蹴而就的事情,陈旧的“设备+陈旧的观念+几只传感器”只会产生自欺欺人的效果。

其次,是高端设备的不配合。在一些进口的设备和仪器上,数字化内容被设备制造商视为核心机密,端口不对外开放,即使在签订采购合同时提出也会被拒绝,如纺机设备中的自动络筒机、电子清纱器、乌斯特检测仪等。笔者参观过闽南一家液压油缸生产企业,他的磨床引进自德国,铣床引进自日本……整个生产线上的设备堪称“八国联军”,像这样的设备基础要用信息化系统综合集成管理难度确实不小。

1.4 “第一个吃螃蟹者”效应

“第一个吃螃蟹的人是很令人佩服的”(鲁迅语),荣誉和政府的资金补助都会倾向在本地区首先开展信息化管理的企业。但风险与利益始终并存,“第一个吃螃蟹的人”也要承担扎嘴、食物中毒的风险,要有足够的魄力、勇气和后续补救措施。人们常说:信息化进程是“一把手”工程,要领导以身作则,强力推进。这证明了两点:⑴ 信息化系统往往是量身定制的,全新设计的系统要在长期使用中才会暴露出种种失误和漏洞;⑵ 有漏洞的系统要在磨合中弥补,系统刚开始使用有较大难度和阻力,需要智慧和毅力,需要“一把手”亲自挂帅。笔者参与的“纺纱生产过程数据集成与处理项目”在反复试用磨合后,于2019年5月签订协议,再度启动全面系统升级,这与该系统初次投入使用已相距5年之久。

1.5 疏于人员配备

有部分企业推进信息化系统,只考虑引进一套系统,对人员配备疏于考虑,让网络管理员或其他人员兼管,这也是许多系统得不到良好应用的原因。系统需要日常维护,日常监控,数据备份、恢复,数据迁移,以及数据库基本性能监控、数据核对,常规故障诊断处理等。在两化融合贯标过程中,对信息管理部门的建设有很高的要求,如,必须是企业的一级部门,对信息部办公环境的要求、信息部人员如何配备、是否设立CIO等。

1.6 误解两化融合贯标

有些企业以为参与两化融合贯标可以提升自身的信息化水平,这是一种认识误区。两化融合贯标是工业和信息化部推广工业化信息化深度融合的一个抓手,是一种体系认证,与质量管理体系认证相类似。认证过程中需要企业具有一项较为突出的“新型能力”,如:精益生产管控能力、协同研发创新能力、供应商管理能力等。政府通过开展两化融合贯标活动,促使企业在信息化建设方面加大投入,整体推进企业的信息化进程。

2 几项建议

2.1 通过技术改造加强自动化、智能化生产线建设

企业的生产设备必须跟上时代的步伐,数字化、智能化设备是企业开展信息化建设的基础,更是企业生命的根基,设备基础不夯实,信息化将成为无根之木,切莫再发生在“2.0的设备上加装传感器”的做法。我们参观许多信息化建设开展好的企业,实际上在观摩那些成套引进的数字化、智能化生产线,有时并非这些企业在信息化方面有多少独特的建树。在两化融合贯标活动中,通过引进先进设备增强“精益生产能力”,也是一种“新型能力”,并非一定要有某种信息化系统。

2.2 根据自身发展定位,完善信息化单个模块建设

企业作为一个主体通常由七大职能部门组成,分别是产、供、销、人、财、物、技术。企业应根据自身的工业化状态,有主次地组建相对应的信息化模块,例如:有大量供应商的企业首先组建供应链管理模块(SCM);有大量经销商的企业首先组建客户关系管理模块(CRM);生产执行系统(MES)是组建数字化车间必不可少的信息化模块。等到各个单项模块组建且完善之后,用企业资源管理系统(ERP)进行综合集成,将企业生产经营流程梳理到完善合理状态。当下有些企业颠倒次序先上ERP系统,甚至在2.0的工业化状态下就上ERP系统,造成了资源浪费,也给人们造成一种“花钱搞信息化建设不起作用”的负面印象。

2.3 引进成熟信息化系统,谨慎自我开发

目前在财务、办公、人力资源等方面,“金蝶”“用友”公司开发了许多成熟可靠的信息化软件,可直接导入使用。企业在不同的发展阶段,有各自的发展方针,有独特需求,常常需要自我开发或个性化定制某项软件系统,此时选择软件开发商至关重要。在同类企业开发过类似系统软件,且软件已得到成熟应用的软件开发商是首选,其他软件开发商哪怕实力强劲、价格优惠、服务周到均不能构成中标的理由,因为初次开发出来的软件系统漏洞过多,一炮打响的概率极低。

3 结束语

智能制造扑面而来,纺织工业与信息技术、互联网深度融合是大势所趋,它将对传统经营方式提出挑战,为企业创新发展提供广阔空间。纺织企业应紧跟形势,抓住机遇,吸取经验,总结教训。信息化建设绝非一蹴而就的事情,企业的信息化进程需要在不断地改进和升级中发展,要正确认识两化融合对企业转型升级和可持续发展的促进作用,通过不断的技术进步,让精密生产、大数据、云制造、电子商务与传统纺织业紧密结合,不断拓展纺织业的新领域,为实现“纺织强国”梦而共同努力。