基于摇杆滑块机构自动砂轮切割机的设计与研究*

2021-06-18孟广耀沈毅松高志阳

宋 钰 孟广耀 沈毅松 高志阳

(青岛理工大学机械与汽车工程学院,山东 青岛 266520)

熔模精密铸造技术因其具有较高的尺寸精度和表面光洁度,已广泛应用于航空、汽车等工业领域。在我国,汽车行业的迅速发展使得精铸件的市场需求量快速增长,给国内生产不锈钢及各种碳钢铸件的企业带来新的发展机遇[1]。熔模精密铸造的后处理包括切割浇口、打磨等工序,目前国内大多数铸造企业采用人工方式进行浇口的切割工序,生产效率较低,有碍于精密铸造的发展,因此研制开发自动化程度高的砂轮切割机十分必要。

1 自动砂轮切割机的整体设计

1.1 自动砂轮切割机的设计要求

国内从事生产汽车行业熔模精密铸造配件的企业,所用的铸件模组较小。国外已经研制出的自动化程度高的浇口自动切割机,不适合小型铸件组的切割,因此目前国内大部分企业仍使用手动砂轮切割机,如图1所示。

手动砂轮切割机需要工人身穿防护设备,一手推动滑道上的工件,一手握紧操作杆进行浇口的切割,工作环境恶劣,效率较低[2]。手动砂轮切割机采用普通电动机通过带传动驱动砂轮,砂轮根据传动比只能以某种特定的转速进行切割工作,适用范围小。根据企业经验,当砂轮片与工件表面成一定角度切入浇口时,将减轻砂轮片的磨损,延长使用寿命,缩短更换砂轮片的辅助时间。目前企业通过实践得出的这种节省成本、提高效率的加工方式,因手动切割主要靠工人经验把握切割时的切入角,工作状态不稳定,不能很好地发挥作用。

受现用切割机工作限制和生产经验启发,自动砂轮切割机需要满足以下要求:

(1)良好的防护装置。在不影响正常切割作业的前提下,需要进行防护设计,避免切屑、火花和砂轮破损后伤人。

(2)较宽的调速范围。当精铸件的尺寸、材料不同时,需要配备相适应的砂轮转速和进给速度,扩大应用范围。

(3)相应的切入角度。砂轮片能够在一定范围内转动并与水平面保持一定的角度,以实现通过实践提出的新型加工方式。

(4)可靠的专用夹具。因精铸件外形特殊,需要设计专用夹具进行装夹。

(5)适当的冷却装置。由于切割过程产生高温,可设置冷却装置,满足不同需求。

1.2 整体结构设计

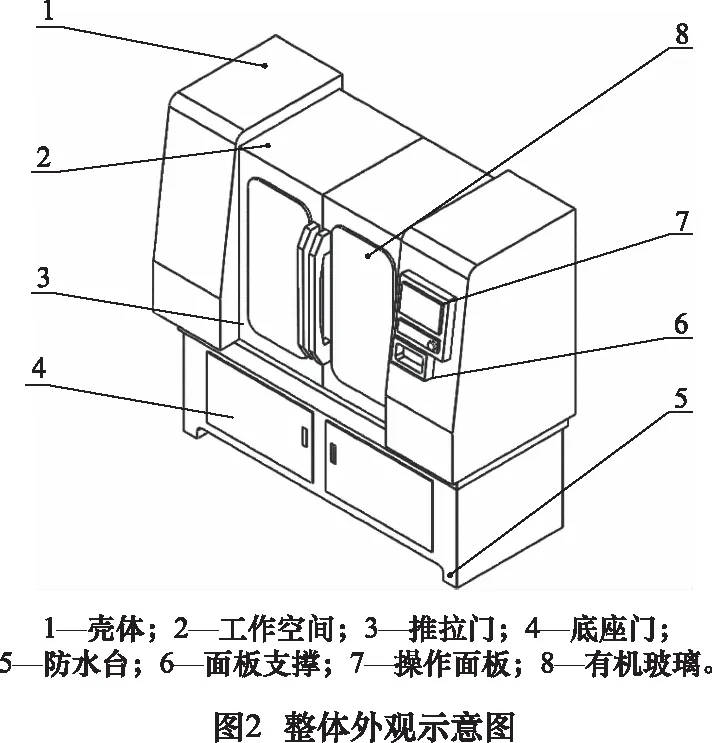

根据精铸件的基本外形特征,自动砂轮切割机采用卧式切割机构,保证足够的作业空间,切割机的整体外观如图2所示。工作空间使用推拉门结构,方便更换砂轮片和装夹工件。推拉门上安装有机玻璃,利于观察切割作业状态。底座内部放置水箱和收集箱,用于循环冷却和收集切割下的工件。

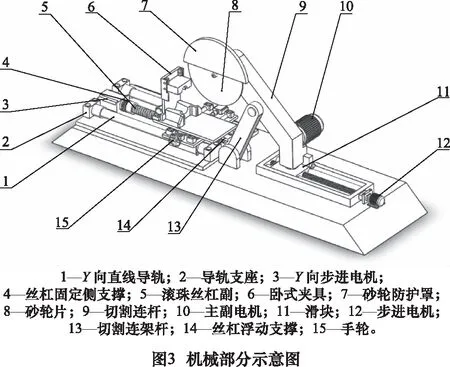

自动砂轮切割机由机械部分和控制部分所组成,机械部分主要包括切割机构、X-Y向进给系统、夹具结构等。图3为自动砂轮切割机机械部分示意图,切割机采用砂轮片固定不动,工件向前进给的方式进行切割。切割机构根据摇杆滑块机构原理实现砂轮片的抬落运动,由1台步进电机驱动机构滑块完成直线运动。主电机选择三相异步电动机通过带传动驱动砂轮片高速旋转实现对工件的切割工作。设置手轮完成工件在X轴方向的位置调整,2台步进电机驱动工件在X-Y向的进给运动。

2 自动砂轮切割机主要部分设计

2.1 切割机构设计

为了实现砂轮片旋转切割速度的可调,采用变频调速技术。利用变频器可以改变电源频率的性能,调节三相异步电动机转速,从而达到获得砂轮片不同转速的目的。与传统的直流调速系统驱动直流电机相比,变频调速技术的调速范围广,调速的平滑性更好,控制精度更高,可以实现平滑无级变速,且对变频电机的保护更有效[3]。三相异步电动机与砂轮片主轴之间选用带传动。作为挠性传动的带传动,具有缓冲吸震的功能,使传动过程更加平稳,降低噪声,且结构相对简单,维修方便。此外过载时,皮带会因摩擦力不足而打滑,对切割机能够起到一定的保护作用[4]。

根据生产经验提出的砂轮片以特定角度切入的方式,设计一种基于摇杆滑块机构的切割装置,可以方便地实现砂轮圆周切入点处的切线与水平面成一定角度并在切割过程中保持。由铰链四连杆机构演化而来的滑块机构,按照连架杆的固定铰链中心与滑块所在导轨水平中心线的距离是否为0,分为对心滑块机构和偏置滑块机构;按照连架杆是否做整圆周回转,分为曲柄滑块机构和摇杆滑块机构[5]。

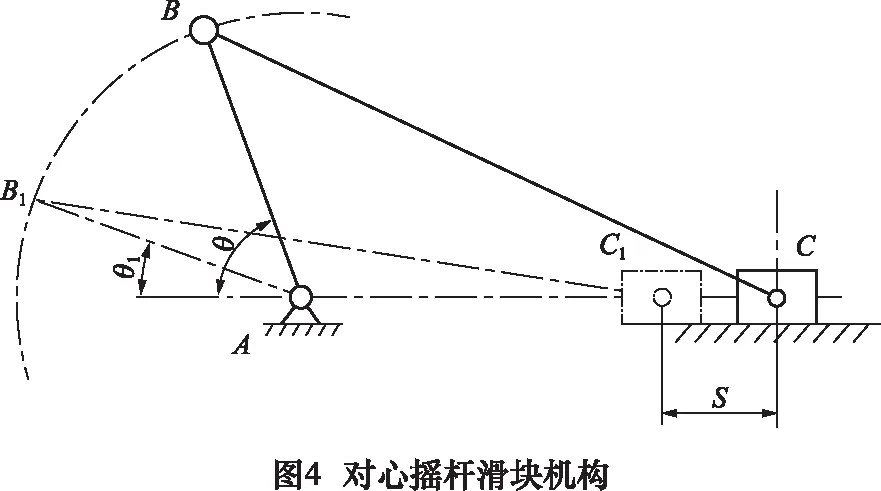

如图4所示为对心摇杆滑块机构。滑块C为主动件,连架杆AB为从动件。步进电机通过滚珠丝杠副驱动滑块C做直线运动,经过连杆BC带动连架杆AB做部分圆周运动。步进电机每接收到一个脉冲信号则电机的转轴转动一个步距角增量,通过控制脉冲的个数可以控制步进的角位移量,从而控制滑块的位移距离[6],进而控制连架杆AB与水平面间的角度。

结合图4所示的结构简图,建立对心摇杆滑块机构的数学模型,滑块C移动后的数量关系为:

S=AC-AC1

(1)

根据几何关系和余弦定理有:

(2)

为研究模型的可靠性,根据设计构建简化的自动砂轮切割机切割机构的模型。模型由直线导轨、滑块、连杆、连架杆构成,利用SolidWorks进行三维建模并进行装配,效果如图5所示。

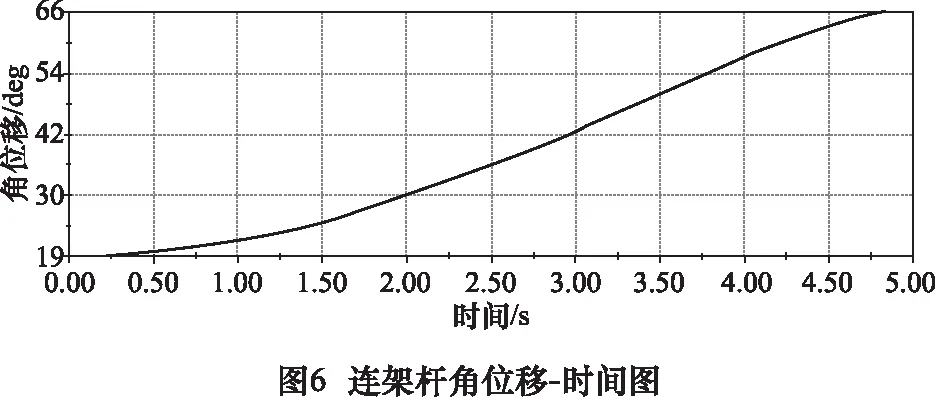

当切割需要连架杆AB与水平面在25°~70°夹角转动时,根据建立的数学模型计算出滑块C的直线移动位移量为90 mm。利用Motion模块进行运动学仿真,将滑块移动的时间设定为5 s,得到连架杆AB的角位移-时间图,如图6所示。结果算例中得到的为连架杆与垂直方向间的夹角,即与水平面间的夹角为24°~71°,同预期结果相比误差为±1°,证明模型可靠。

2.2 X-Y向进给系统设计

自动砂轮切割机的工件进给系统通过滚珠丝杠副将步进电机的旋转运动转换为工作台的X向和Y向直线运动。滚珠丝杠螺母副具有摩擦小、精度高、效率高的结构特点。因滚珠丝杠副的动静摩擦系数基本相等,加以滚动导轨的配合,低速时不会出现爬行现象[7]。与液压传动相比,滚珠丝杠副的反向定位精度较高,有较高的轴向刚度,且成本低于电机传动,控制更为方便成熟。选择刚性较好、装配比较方便的“固定-简支”支撑方式,靠近电动机的固定端使用成对的角接触球轴承组合支撑;浮动端使用深沟球轴承支撑,用来约束丝杠的径向自由度,减轻因重力造成滚珠丝杠的弯曲程度[8]。通过控制步进电机的脉冲频率,达到控制工作台进给速度的目的。步进电机的转速只取决于脉冲信号的频率,不受负载变化的影响,因此可以保证切割过程中工件进给的速度恒定,不因切割力产生变动。联轴器作为步进电机和丝杠间的联接件,不仅将驱动力矩传递给滚珠丝杠,还起到过载保护的作用。

X-Y向进给系统主要由工作台、四根直线导轨、两套滚珠丝杠及其附件、两个步进电机、轴承、联轴器和支座等组成。角接触球轴承作为进给系统中不可缺少的零件,在设计分析过程中,需要考虑在载荷作用下轴承内部的应力分布,作为轴承寿命分析的基础。

使用SolidWorks建立7003C型号角接触球轴承的三维模型,利用Simulation进行有限元分析。由于角接触球轴承的圆角、游隙和保持架等对其内部的应力和变形影响甚微,为了简化模型,方便网格划分[9],对轴承内圈进行有限元分析。按照实际为系统的各个零部件选择材料,根据质量属性评估为100 kg。角接触球轴承通常选用具有较高接触疲劳性能和良好耐磨性的GCr15材料,泊松比μ=0.3,弹性模量E=207 GPa,密度ρ=7 830 kg/m3[10]。

进行实体网格划分和添加载荷后进行仿真分析,轴承在工作时的应力、应变和位移变化情况如图7所示。由应力云图可以看出应力最大值为4.3 MPa,出现在轴承内圈内表面中心和边缘位置,即疲劳破坏的危险位置在内圈与丝杠接触面。根据应变云图得出最大应变值是1.6×10-5,内圈产生微小的挤压。最大位移量为9.8×10-5mm,说明角接触球轴承因外载荷作用产生的弹性变形不显著。

2.3 夹具结构设计

切割机床的夹具需要满足夹紧可靠、操作方便的设计要求[11]。本着提高切割机自动化、减少辅助时间的目的,采用自动夹紧方式。由于气动夹紧机构的体积比较大,需要额外设计增力机构,电动夹紧结构成本较高,所以切割机采用液压夹紧较为合适。液压夹紧结构不仅质量小,结构更加紧凑,而且承载能力大,便于实现自动化。精铸件的工件浇口轴线方向与模组冒口的轴线方向为垂直布置,工件按行对称分布在模组体的左右两侧,根据模组外形特点考虑采用卧式夹具装夹。卧式夹具的整体结构如图8所示。

由精铸件模组的结构分布特点分析,确定模组的装夹部位是模头冒口部位,这部分有圆周冒口便于定心,较大的凸台面方便装夹。按普通台钳的装夹方式,利用双向钳口夹紧冒口部位,从而将铸件模组夹紧。由于铸件冒口上下表面间为有较小倾斜角度的凸台,因此需要根据冒口角度设计专用钳口,以此贴合冒口表面,保证夹紧。为了节省空间和紧凑结构,将液压缸安装在定钳口的背侧内部,通过液压缸产生的推力驱动动钳口的纵向移动,实现铸件的夹紧。在定钳口的背向支撑焊板内两侧设置导向键,动钳口两侧面安装带有导向槽的导向块,通过导向槽与导向键的配合,实现动钳口的导向。

2.4 冷却装置设计

为了满足切割精铸件的不同需求,自动砂轮切割机设计冷却装置。冷却装置包括喷头、冷却导管、阀门、集水槽、水泵等。使用开关元件控制水泵的开启和关闭,通过阀门旋钮可以控制冷却液的流速[12]。利用集水槽收集冷却工件后的冷却液,经过过滤装置流回水箱,实现循环利用。

3 结语

(1)根据实际生产需要,设计一款自动砂轮切割机。采用变频调速技术,砂轮片主轴转速可在较大范围内实现无级调速,解决目前企业所用的手动切割机只能以一种速度切割的问题,有效扩大切割机的使用范围。

(2)基于摇杆滑块机构原理,通过步进电机的驱动作用,使切割机构可以在需要的圆周范围内运动,实现砂轮片与工件表面成特定角度后进行切割作业,利用Motion验证模型可靠。

(3)采用Simulation对进给系统的关键部件进行有限元分析,为零件的选择和寿命分析提供了理论基础。根据精铸件模组的外形特征设计专用夹具。循环冷却装置对于节约环保有重要意义。