探讨电子元器件表面组装工艺质量改进及应用

2021-06-18郭宁

郭宁

(航空工业庆安集团有限公司,陕西西安,710077)

0 引言

表面组装技术(SurfaceMountedTechnology,简称SMT)凭借自身的优势完成了线路板通孔插装技术的替换,在应用的范围和规模上不断扩大,目前,航空航天、交通航海、军事、复印、计算机等各个领域都涉及到了表面组装工艺。不过,表面组装生产体现出复杂特点,其产品质量受到众多主观和客观因素的影响,致使产品质量无法保障[1]。因此,对于表面组装产品进行质量检验已经是具有必然性。统计过程控制(SPC)属于表面组装工艺的重要构成,其在应用中发挥着提高和改善电子元器件质量的作用。对于统计过程控制的研究需要着眼于其核心的可预见功能,本文则是基于这种特性进行了不同阶段的数据对比和分析,从而探究了表面组装工艺存在的瑕疵,并完善具体的解决对策,以便有效保障电子元器件的表面组装工艺质量。

1 电子元器件表面组装技术的三个主要工序

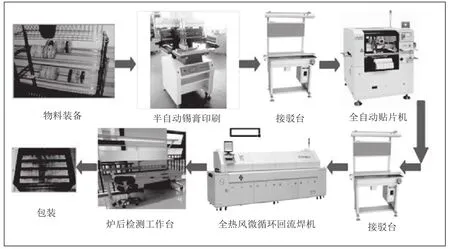

图1为表面组装工艺流程,根据图中内容可以得知其具体的步骤。主要包括送板、焊膏印刷、焊膏印刷后检验、贴片、炉前检验、回流焊接、炉后检验。在这几个步骤中对于电子元器件质量影响较为严重的是焊膏印刷、贴片和回流焊接三个工艺。

图1 SMT工艺流程图

■ 1.1 印刷

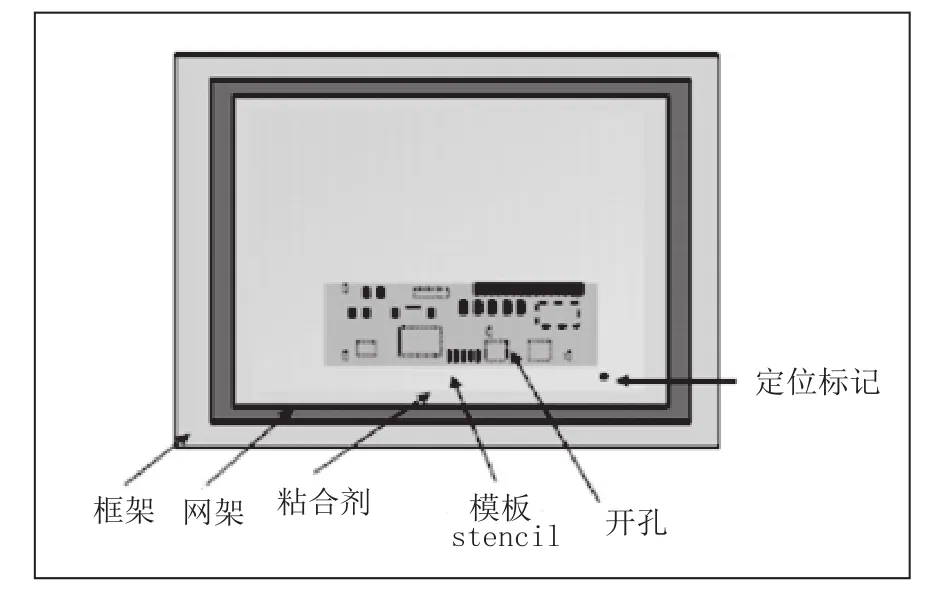

焊锡膏印刷是电子元器件印刷的主要环节,印刷的功效为引脚和焊盘的连接不过,印刷的连接效果无法保证,即便使用焊锡膏印刷也是如此。而使得焊锡膏印刷效果难以达标的原因体现在印刷钢板的应用方面,图2为印刷钢板结构,通过图中信息看可以了解到钢板表面出现众多线控,这些小孔即是焊膏留到PCB板的孔洞,焊膏也正是因为这些孔洞的存在实现了金属钢板和PCB板的连接。所以,这些孔洞的数量是影响焊接质量的重要因素。但是,我国现有开孔技术存在着明显的适应性和优缺点,比如说,激光切割技术精度能够保证,但是采用激光切割进行加工,其产出的熔融金属或造成钢模的损坏。化学腐蚀是一种较为传统的方式,应用的范围较广,但其也会产生污染问题。目前,电铸成型法是该领域新的技术体现,在防止钢板表面损坏方面具有一定作用。

图2 印刷钢板结构图

■ 1.2 贴片

贴片工艺在电子元器件表面组装工艺中属于较为复杂的一项,但就整个表面组装工艺发展而言,贴片技术处于核心位置。贴片技术是在专业贴片机的辅助下进行自动贴片,目前世界范围内此类供应商较为充足,但自动贴片中仍然需要经历以下几个环节:

首先,需要对PCD板进行定位在装。可以接触传感器和自动传送带进行处理。其次,元器件拾取定心和贴放,在该环节需要借助吸嘴进行拾取。并且借助定定心将元器件对准坐标轴,利用机械手将元器件调整到指定位置。最后卸载PCB板,并且借助传送带把PCB板传送到卸载处送出机器。在上述操作中,需要依靠精度和智能软件完成操作,这也是保证表面组装工艺质量的重要一环[2]。

■1.3 回流焊接

回流焊接是对锡膏印刷的二次融化处理,主要目的为保证引脚和焊盘之间焊接的稳定和美观。回流焊接充分利用空气传热的特性,在加热方式上以对流加热为主,而在回流焊接散热过程中是需要受到风速所影响,换句话说,风速控制着回流焊接散热的速度。但是,在风速的设置上不能过强,否则容易导致电子产品电器元件出现位移和损坏。从精度上考虑,回流焊接的精度较高,其焊接过程中不会添加任何焊接用料,焊点的质量也可以保障。图3为回流焊接的具体过程。

图3 回流焊的具体过程示意图

2 电子元器件表面组装工艺出现缺陷的主要原因

上文内容提及,焊锡膏印刷对于电子产品元器件表面组装质量有着重要影响。在焊锡膏印刷过程中尤其需要注重焊锡球的产生。所以,在表面组装工艺管理系统中,需要充分了解到这种电子元器件组装所暴露的缺点。电子元器件表面组装工艺中受到影响的因素较多,主要包括钢板开孔、焊锡膏温湿度、印刷机功能、污染、元器件的摆放和变压器等等。

3 提高电子元器件表面组装工艺质量的解决措施

■3.1 改进钢板的开孔工艺

钢板的开孔工艺是影响电子元器件表面组装工艺质量的重要因素,在此过程中尤为注重焊球产生。这主要是因为钢板开孔的程度是与焊盘相同的,所以在回流焊接中产生了焊球。为此,需要对钢板的开孔工艺进行修改和完善,通过研究得知,钢板开孔需要小于焊盘。例如,焊盘的大小为0.2mm,那么在钢板的厚度中需要保持在0.15mm—0.18mm的范围内,这就有效地抑制了焊锡球的产生,而且,还需要在钢板的开孔宽度和厚度设置中体现固定比值,大约比率为1:1.5最佳[3]。如果小于这种比值,容易造成钢板阻塞。

■3.2 控制焊锡膏的温度和湿度

本文通过文献资料的查阅了解到焊锡膏印刷的温度和湿度需要保持在18℃—27℃和30%—60%之间。只有保持在这个范围内,焊锡膏的黏性最好。要是焊锡膏的温度提升,这会降低焊锡膏的黏性,特别是在印刷后容易出现表面“塌陷”。要是湿度较高,会提高焊锡膏的吸水性,在进行回流焊接时容易出现飞溅,这都是造成焊锡球的主要诱发因素。

基于这种认知,必须在实际生产中对作业温度和湿度进行控制,使他们保持在合理的范围内,还需要把握焊锡膏印刷与回流焊接的时间,这是因为焊锡膏具有吸收水分的作用,需要在这个过程在对印刷机的湿度进行检测,如果在测量中发现焊锡膏所处的环境已经超过了60%的最高上限,需要对其产生的原因进行分析[4]。一般情况下工作人员会利用手持温湿仪器进行印刷机外部湿度的测量,以此研究是否在外部因素影响下印刷机出现湿度变化。

在进行具体生产时,焊锡膏的使用需要讲求时间效用,再打开之后的固定时间段内必须使用,如果超出时间只能放弃使用。所以,控制焊锡膏从印刷到回流焊的时间也是非常有必要的。在这一段时间内,需要做的事情较多,比如说要进行首件制造,就是正常情况下的人员调动,也就是产品以及生产线的更换。这种情况需要进行重新生产,所以需要对首件产品进行检验,通过检测样品四个角和五个中心的方法进行检测。还需要做好质量管理。对产品设备参数、程序调用正确性等进行核对。因此,在印刷机温湿度控制中需要进行有效的时间控制,在焊锡膏清理方面做好规划。

除此之外,印刷线路板如果长时间裸露在空气中不做任何处理,其内部所含水分也会增加,这也是造成焊盘氧化的主要原因。如此一来,焊盘严重影响焊锡膏的印刷,也会造成焊锡球的产生。所以,需要尤为注重焊锡膏的温度和湿度,保持在合理控制范围内,降低焊锡球的发生,提高表面组装工艺质量。

■3.3 改进印刷机功能,提高钢板的自动清洗效率

要想有效提高电子元器件表面组装工艺质量,可以不断改进印刷机功能,提高钢板自动清洗效率。一般来讲,钢板经过焊接会指印刷线路板造成影响,为了保证表面组装工艺质量,需要对钢板进行及时清理和维护。本文通过文献资料的查阅了解到以往此方面的清洗以人工为主,也就是固定工作人员通过清洗剂进行钢板清洗,但这种方式清洗效率不高。也有部分工作人员对此项工作存在轻视和忽视态度,只有在工厂定期设备检查时才会进行统一的钢板清理,这就严重影响到电子元器件表面组装工艺质量[5]。因此,本研究认为可以改进打印机,以便有效提高钢板自动清洗效率。用其它闲置的机器代替了出现问题的印刷机,并对其相应的空调系统进行了改进,以维持稳定的温湿度环境。

■3.4 避免焊锡膏污染

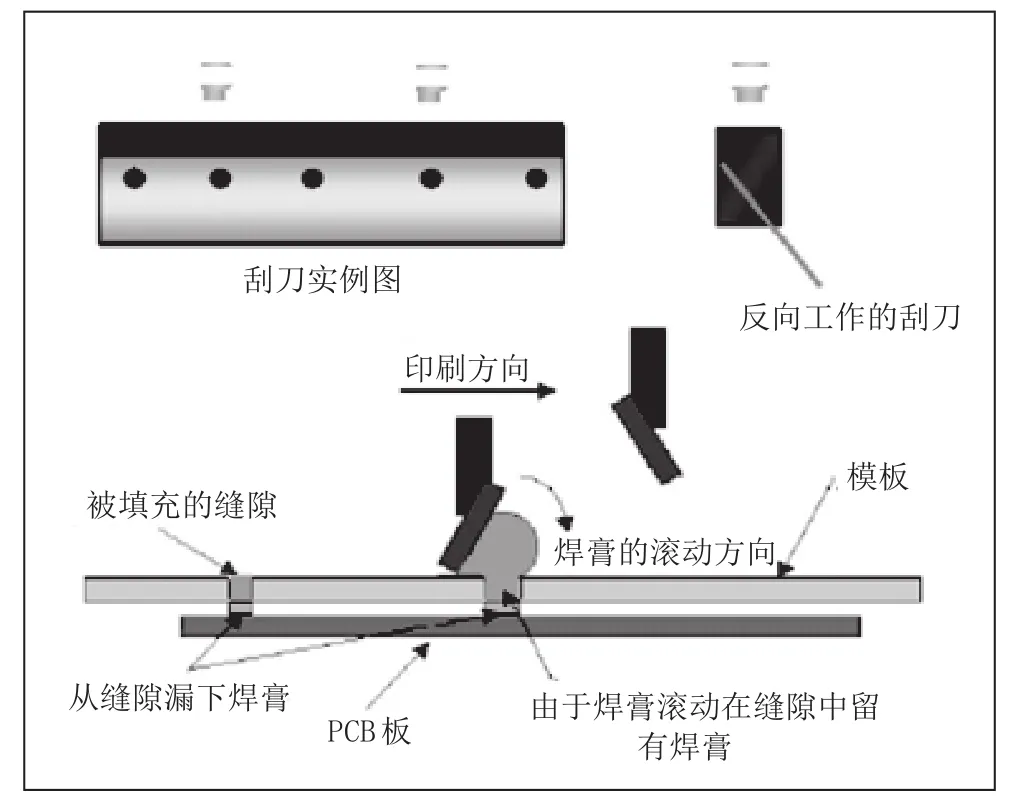

在焊接过程在会出现由于焊锡膏而造成的污染,所以也要结合相关措施进行应对,本文认为,刮刀就是一种不错的选择,本文接下来对其原理进行分析,具体内容如图4所示。

图4 刮刀过程示意图

对于多余的焊锡膏也需要做到及时清理。焊接过程中多以焊锡膏容易粘在印刷线路板上,而进行回流焊接时会产生焊锡球,为此,本文认为可以使用刮刀进行多以焊锡膏的清理。在应用中需要将线路板和刮刀的位置进行相对摆放,错开位置,从而避免出现焊锡膏的交叉污染。

■3.5 合理设定元器件的摆放高度

在完成焊锡膏印刷之后,需要对元器件进行贴片,再次程序中尽量不要产生过大作用力,防止出现多余焊锡膏挤压在元器件上,从而预防焊锡球的产生,而要想在贴片过程中合理控制贴片压力,就需要把元器件摆放在合理位置,无论是高度、还是元器件的尺寸都需要做到保证。

4 结语

通过上文论述可以了解到电子元器件的表面组装工艺具有复杂特性,而产生关键因素—焊锡球的因素较多,所以在实际生产中需要结合各种因素进行分析,研制各种应对方法和改进工艺,以达到提高质量的需求。

Microchip宣布扩展用于空间系统的抗辐射Arm单片机(MCU)产品阵容

新产品采用基于Arm Cortex-M7的片上系统(SoC)商用现货技术(COTS)以及抗辐射可扩展解决方案,并新增嵌入式模拟功能,为开发人员提供更多便利。包括行星探索、轨道飞行器任务和空间研究在内的太空项目需要创新的航天器系统技术提供连接和处理功能。为了使系统设计人员更好地集成和提高性能,同时降低开发成本和缩短上市时间,商用现货技术(COTS)和可扩展解决方案越来越多地应用于空间应用。Microchip今日宣布旗下基于Arm的SAMRH71微处理器(MPU)获得认证,SAMRH707单片机(MCU)已开始供货。这两款产品均采用了基于Arm Cortex-M7的片上系统(SoC)抗辐射技术。

基于标准的Arm Cortex-M7架构以及与汽车和工业处理器相同的外设,SAMRH71和SAMRH707可利用消费类设备的标准软硬件工具,实现了系统开发成本和进度的优化。

SAMRH71是Microchip的COTS汽车SoC技术的抗辐射版本,同时提供空间连接接口与高性能架构,DMIPS超过200。SAMRH71的Arm Cortex-M7内核专为高辐射环境、极端温度和高可靠性而设计,并配有高带宽通信接口,如SpaceWire、MIL-STD-1553和CANFD以及具有IEEE1588通用精确时间协议(gPTP)功能的以太网。在法国国家空间研究中心(CNES)的支持下,并符合MIL标准的V级和Q级高可靠性等级,使系统能够满足严格的合规要求。