锅筒焊缝纵向裂纹产生原因及检验修复措施

2021-06-18徐火力陈其锦

徐火力,陈其锦

(厦门市特种设备检验检测院,福建厦门 361004)

0 引言

厦门某热电公司一台高压电站锅炉,锅炉型号NG-220/9.8-M24,额定蒸汽压力9.8 MPa,额定蒸发量220 t/h,额定蒸汽温度540 ℃,给水温度215 ℃,于2005 年3 月制造。锅筒是该锅炉最重要的受压部件,该锅筒有3 个筒节,内径1600 mm,长度8400 mm,厚度为100 mm,材料为P355GH(19Mn6),工作压力10.98 MPa。该锅炉于2007 年3 月投入使用至今。

1 锅炉定期检验发现裂纹情况

2020 年4 月对锅炉进行内部检验,期间对锅筒纵环焊缝进行磁粉无损检测,发现该锅筒纵焊缝Z1 内表面下边沿存在一处开口裂纹,总长2200 mm,贯穿该筒节焊缝全长,如图1、图2 所示;再从锅筒外表面采用超声波对该焊缝进一步无损检测,结果显示缺陷上端点距锅筒外表面最小值处约86.5 mm(锅筒壁厚100 mm),即该裂纹最大深度约13.5 mm。发现纵焊缝Z2 内表面上边沿存在一处开口裂纹,长310 mm,深度约2 mm。纵焊缝Z3内表面下边沿存在一处开口裂纹,长330 mm,深度约2 mm。

图1 锅筒焊缝布置

图2 纵缝Z1 裂纹缺陷

2 产生原因分析

2.1 进一步检测缺陷部位

为了找出产生缺陷的原因,查阅了该锅炉的制造、安装等技术资料和运行、维修记录,并对锅筒焊缝、热影响区和母材进行外观检查、硬度和金相检测。

(1)查阅了锅炉制造、安装等技术资料。发现存在以下问题:①制造资料记录了锅筒热处理加热温度为(560±20)℃,该温度与相关要求锅筒热处理加热温度550~600 ℃相比,明显加热温度偏低[1];②有一安装监检意见书,指出该锅筒的焊缝硬度偏高,要求做相应降低硬度处理,回复处理结果为“已运回制造厂对焊缝进行相应的降低硬度处理”。以上问题说明了该焊缝原来的热处理工艺存在不足,应力未能有效消除。

(2)外观检查。目测开裂的纵焊缝外观不太规则,焊缝比母材高出较多,形成了一个突变的台阶;在焊缝的融合线附近存在较多表面缺陷,说明该焊缝原来的制造工艺存在不足。

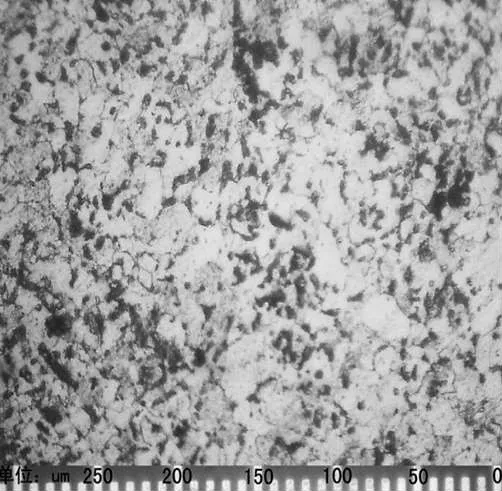

(3)硬度和金相检测。维修前对焊缝、热影响区和母材进行硬度测试,结果(平均值)如下:纵焊缝205 HB,热影响区150 HB,母材147 HB。其中纵焊缝Z1 测试5 个点,硬度分别为214 HB、206 HB、198 HB、207 HB、199 HB。以上检测结果显示,焊缝的硬度明显偏高。对裂纹最深处(第一节内筒人孔侧环焊缝左端+1600 mm处)附近的焊缝、母材和热影响区进行金相检测:①图3 显示纵焊缝为先共析铁素体,呈现针状、块状沿柱状晶分布,少量珠光体加碳化物,组织状态正常;②图4 显示母材为铁素体+珠光体组织,珠光体分布不均匀呈现带状组织状态,为钢板加工延压造成,组织正常;③图5、图6 显示上、下热影响区均为典型的焊接热影响区过热母材组织,片状珠光体边界已模糊,呈现球化倾向,组织仍为合格状态。

图3 纵焊缝金相

图4 母材金相

图5 上热影响区金相

图6 下热影响区金相

2.2 产生裂纹的原因分析

通过观察裂纹形态、位置,综合磁粉、超声、金相、硬度检验检测结果,并追溯生产过程工艺,判断该锅筒裂纹为焊趾裂纹(冷裂纹)。产生裂纹的主要原因如下:

(1)存在延迟裂纹倾向。锅筒材料为P355GH,属于低合金高强钢,具有淬硬倾向。该材料中氢的扩散速度较慢,既来不及逸出金属也不能被完全抑制,易在金属内部发生聚集,具有延迟裂纹倾向。

(2)应力集中导致焊缝开裂。锅筒筒节生产工艺为一次压制成型—焊接—圆整,锅筒受结构刚度、焊接顺序、受载情况等因素影响,存在较大的拘束应力,其中产生应力的主要环节在圆整工艺上。该锅筒圆整后将筒节内表面纵焊缝余高挤压成台阶状,造成熔合线应力集中。从以上金相检测结果显示,焊缝附近母材存在因钢板加工延压造成的珠光体分布不均匀呈现带状组织状态,锅炉在频繁的启停中,锅筒受到周期性的加热、冷却,在交变应力的作用下导致焊缝开裂并扩展。

(3)热处理工艺存在不足。热处理加热温度偏低,应力未能有效消除。

3 修复工艺建议和质量检验要求

3.1 裂纹修补前打磨及缺陷确认

对Z1、Z2、Z3 纵焊缝裂纹处采用磨光机打磨,打磨过程进行MT(Magnetic Particle Testing,磁粉探伤)和PT(Penetrant Testing,渗透探伤)复查,以确保焊缝缺陷已完全消除。Z1 焊缝打磨深度约13.5 mm 时、Z2、Z3 焊缝打磨深度约2 mm 时,经确认裂纹缺陷已消失。打磨后Z2、Z3 纵焊缝剩余厚度满足强度要求,所以无需进行补焊,只需打磨至焊缝与母材圆滑过渡即可。Z1 焊缝打磨深度较深,需进行补焊,补焊前需修磨出适合于补焊的圆滑过渡的U 形槽。Z1 焊缝打磨成开口约18 mm、深度13.5 mm 的坡口,坡口底部呈圆弧状,圆弧半径约为5 mm,坡口边缘20 mm 范围内应将氧化皮等杂物清理干净,打磨至露出金属光泽。U 形槽坡坡口如图7 所示,其中R≈5 mm,a≈15°。

图7 U 形槽坡口

3.2 焊前预热

因裂纹在锅筒内部,焊工需在锅筒内部施焊,故焊前预热得在锅筒内、外同时进行。采用柔性陶瓷电阻加热,预热时加热片覆盖长度为焊缝及两端各400 mm 以上,宽度为焊缝两侧各400 mm 或以上[2]。覆盖好加热片后,需在加热片上覆盖保温棉,覆盖长度为加热片及两端各200 mm 以上,宽度为焊缝两侧各600 mm 或以上。当温度升至焊接温度时,拆除内部加热片,依靠锅筒外部加热片维持焊缝温度,温度控制在100~150 ℃[1]。

3.3 焊接工艺

本次修补采用E5015(Φ3.2)焊条,电流为90~130 A。施焊前,焊条应按要求烘烤2 h,烘烤温度为350 ℃,烘烤后放入保温桶。Z1 焊缝补焊采用多层多道焊,施焊时每道焊缝采用分段焊法,即每道焊缝划分为约440 mm/段,共5 段,先焊第1、3、5段,再焊第2、4 段,如此可减少焊接应力的过大累积。焊道宽度控制在6~8 mm,熔深控制在2~3 mm。为减少收弧次数,每根焊条一次焊完,焊完一道,必须清渣进行检查,确认无缺陷时继续施焊。施焊完成后应在焊缝表面覆上保温棉,并逐步减少加热功率,以达到缓慢降温的效果,待温度降下来后,修补的焊缝应打磨圆滑过渡,然后进行100%UT(Ultrasonic Testing,超声波探伤)及100%MT 检测。

3.4 焊接热处理

焊后热处理采用柔性陶瓷电阻内外同时加热、整段热处理的方式。焊缝内、外部加热片覆盖长度为返修焊缝加上两端各400 mm 以上,宽度为焊缝两侧各400 mm 或以上[2]。加热片布置好后覆盖保温棉,覆盖长度为加热片加上两端各200 mm 以上,宽度为焊缝两侧各600 mm 或以上,厚度为80 mm。按下图8 曲线进行热处理[1]。

图8 热处理曲线

3.5 焊后质量检查要求

(1)外观检查。焊缝和母材平滑过渡,焊缝外形尺寸符合要求,焊缝表面和根部不存在焊接缺陷。

(2)无损检测。对Z1 焊缝进行100%UT,加上100%MT 检测。执行标准NB/T 47013—2015《承压设备无损检测》,Ⅰ级合格。

(3)金属监督检验。按照标准DL/T 438—2016《火力发电厂金属技术监督规程》的要求进行光谱、硬度和金相等检测。检测的数量为光谱:母材2 点,焊缝1 点;硬度:母材6 点,热影响区6 点,焊缝3 点。焊缝硬度测定平均值不超过母材布氏硬度值加100 HB,且不超过270 HB,同时不低于母材硬度的90%[3]。当焊缝硬度偏高或偏低时,应进行现场金相检验。检验方法按DL/T 884—2019《火电厂金相检验与评定技术导则》执行。

4 维修质量检查结果

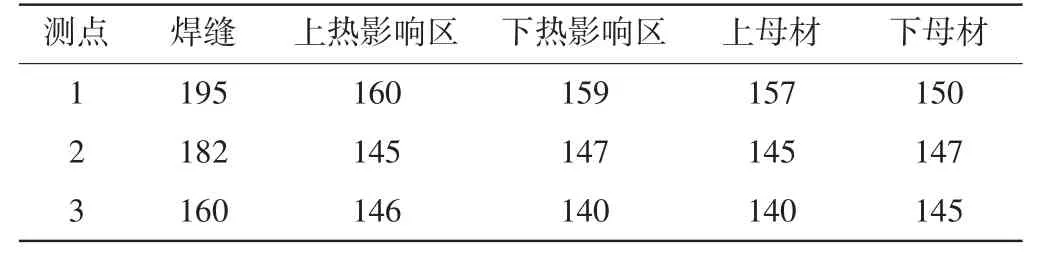

此次维修,采纳以上维修建议。维修后,焊缝经外观检查、无损检测、光谱和硬度等检查,结果均符合要求,修复一次成功:①焊缝外形尺寸检查符合要求,未见表面焊接缺陷;②无损检测结果合格,100%UT 结果为Ⅰ级,100%MT 结果为Ⅰ级;③对焊缝及两侧母材进行光谱分析,结果均符合要求;④对Z1焊缝及两侧热影响区、母材进行硬度测试,结果均符合要求,见表1。

表1 Z1 焊缝返修后硬度值HB

5 结束语

通过对电站锅炉锅筒产生纵向裂纹的原因进行分析,提出了针对性的修复工艺建议和质量检验要求,确保了本次维修的质量。同时,为了防止电站锅炉锅筒产生裂纹等焊接缺陷,及时找出和消除缺陷隐患,确保电站锅炉安全运行,建议可采取以下相应的防治措施。

(1)优化锅筒制造工艺并严格执行焊接和热处理工艺,提高焊接质量水平。焊缝和母材应圆滑过渡,在筒节圆整环节上,避免将筒节纵焊缝余高挤压成台阶状,造成熔合线应力集中。按照相关法规标准的要求,制定合理的焊接和热处理工艺,严格控制相应的工艺参数,做好焊接和热处理工作,及时有效地消除残余应力。

(2)加强对锅筒定期检验的要求,及时发现和消除焊接缺陷:①对锅筒有针对性地选取无损检测重点部位,每次无损检测应尽量包括T 字焊缝、历史未检测部位、上次无损检测发现问题的部位、锅筒宏观检查发现异常的部位,以及对出厂、历次检验记载的埋藏缺陷进行抽查,对表面无损检测发现裂纹的部位进行超声波检测;②做好无损检测前期准备工作,拆除妨碍锅筒检验的部件,对被内件覆盖的纵、环焊缝应进行无损检测抽查;③无损检测发现存在超标缺陷的,应对焊缝进行相应的扩探,若还发现存在超标缺陷,应加大扩探比例,直至100%无损检测;④提高锅筒无损检测比例,对单次定期检验未进行100%表面无损检测、超声检测的焊缝,经过多次定期检验后,尽量能够累计达到无损检测范围覆盖至100%焊缝被检测到,对运行时间≥5 万小时的锅炉,建议连续3 个检验周期内无损检测范围尽量累计达到覆盖至100%检测。