聚脲涂层改善路面疏水抗冻性能的试验研究

2021-06-18樊建兴

梁 广 张 泳 樊建兴

(西安公路研究院 西安 710064)

1 引言

随着我国公路建设的不断发展,公路里程逐年增加,我国庞大的路网系统易受不利天气的影响,特别是冬季路面积雪结冰现象的发生,使得路面抗滑系数下降,容易出现制动失灵等问题而引发交通事故。

目前公路工程界将路面除冰方法分为两类:被动法和主动法。被动除冰法是一种常用的除雪除冰方法,包括人工除冰法、机械除冰法和撒盐法。然而,机械除冰的缺点是会消耗大量人力和财力并且对路面造成损坏,缩短道路使用寿命[1]。对于洒盐法来说,问题在于当冰雪融化时,盐中的氯离子会路面形成腐蚀从而影响道路使用寿命并造成环境污染[2]。对于蓄盐沥青混合料,一些研究人员在沥青混合料中加入除冰剂,可以达到除冰或融雪的效果[3-5]。盐化物融雪路面存在的问题是盐形成的状态难以掌握,路面耐久性也不理想[6]。对路面和环境也有一定的污染和危害。对于热能融雪道路,研究人员开发了新的道路除冰系统,并将碳纤维掺入混凝土中,以测试其加热性能[7-11]。基于热能的作用,道路除冰融雪的效果较好,但能耗较大,道路建设期内投资较大,设备需要频繁养护,这些因素导致道路的建设与养护成本增加[12]。对于自应力融雪抑冰路面,研究人员研究了微波加热自愈合沥青混合料,并在混凝土中使用了沥青粘合剂或聚氨酯以增强抗滑磨耗层的防冰和除雪性能[13-15]。对于采用自应力混凝土材料的路面,裂缝表面的冰融水阻碍了裂缝的自愈,从而限制了融雪除冰的效果。因此在铺设橡胶混合料时,弹性颗粒很容易从路表脱落[16-17]。上述方法有其自身的不足,因此研究人员致力于开发更有效、环保、自融雪和疏水性好的路面。李月光等[18]研究了基于ZnO超疏水材料的路面防凝结技术及其疏水抑冰性能。Gao等[19]研究了不同工况下超疏水沥青混凝土的抑冰和除冰性能。Mahdi等[20]研究了采用不同疏水涂层和不同喷涂量下路面的疏水性能。 Peng等[21]在沥青路面上对超疏水硅涂料的防冰性能进行了研究。Yi等[22]制得了疏水性乳化沥青,并研究了在不同喷涂量下涂料的路用性能。

上述方法的优点是疏水效果明显,但其缺点是耐磨性能差,耐久性不佳,并且使得路面的抗滑性能损失较大。这些缺点阻碍了疏水抑冰涂层在公路领域的应用。为了解决以上技术问题,需要使用耐磨性和抗滑性更好的材料。聚脲(PU)材料表现出了极其优异的性能。本文研究聚脲作为涂料对路面疏水性和抑冰性的改善作用,采用接触角试验研究聚脲涂层的疏水性,采用水滴凝结时间试验、钢球击冰试验和冰/路层间剪切试验研究聚脲涂层路面的抗冰性能,采用湿轮磨耗试验研究聚脲涂层路面的耐磨耗性能,采用铺砂法、英国摆锤试验机法及AMES激光纹理扫描仪研究聚脲涂层路面的抗滑性。本技术方法对提高冬季行车安全性有重要意义。

2 试验材料与试验设备

2.1 材料

本研究所用的聚脲为青岛爱尔家佳新材料股份有限公司生产的 Air++1102聚脲,这种聚脲对湿度和温度不敏感,具有良好的耐水性、较高的拉伸强度和撕裂强度,它还可以抵御水、海水、酸、碱、盐等介质的侵蚀。聚脲的性能如表1所示。

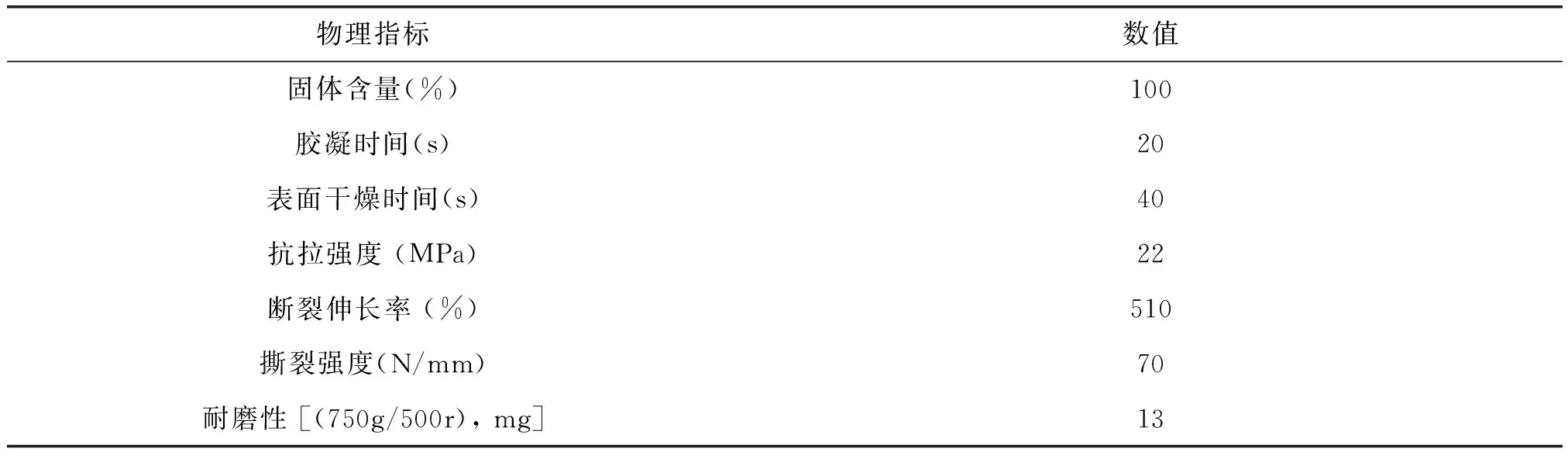

表1 聚脲的性质

乙酸乙酯是广东予能实验室设备科技有限公司生产的一种无色透明的易燃液体,具有果香,极易挥发。分子式为C4H8O2,分子量为88.11g/mol,相对密度为0.902g/mol,熔点和沸点分别为84℃和77℃。乙酸乙酯微溶于水,易溶于醇、酮、醚、氯仿等有机溶剂。

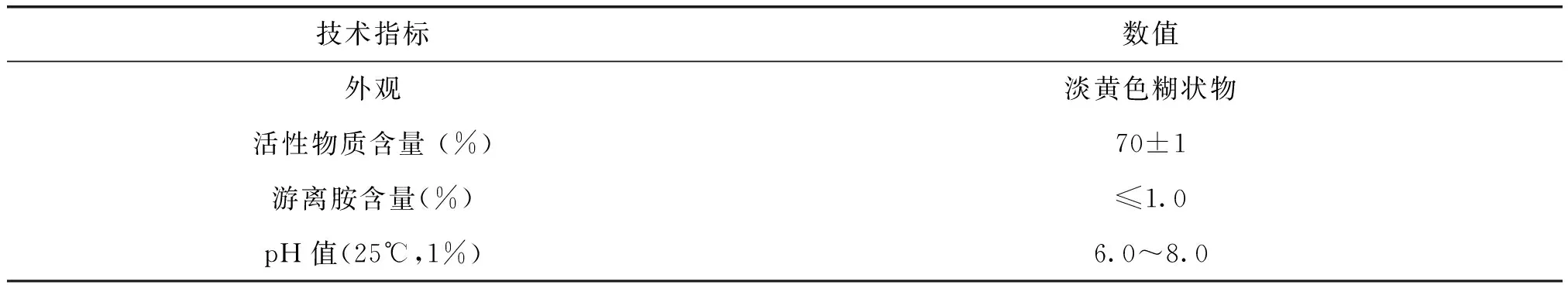

本研究采用的乳化剂为山东优索化工科技有限公司开发的十八烷基三甲基氯化铵(1831),乳化剂的技术指标见表2。研究基质沥青为SK70#,针入度为74(0.1mm),在10℃和15℃下延度大于100cm,软化点为48.1℃。

表2 乳化剂技术指标

本研究中采用的AC-10和MS-2分别按照《公路沥青路面施工技术规范》JTG F40-2004和《微表处和稀浆封层技术指南》中推荐的级配范围进行级配设计,具体的级配设计见表3。

表3 AC-10和MS-2级配设计表

2.2 试验设备

制备乳化沥青的仪器是盐城亿天机械设备有限公司生产的RH-5型立式胶体磨,主要部件包括漏斗、循环系统、胶体磨转子、定子、细度调节装置等。胶体磨的转速约为300r/s,通过调整细度调节装置,可以改变转子与定子之间的距离,进而调整细度。

耐磨性分析采用浙江赛德仪器设备有限公司生产的湿式砂轮磨损仪,磨头质量2.27kg,转速140rpm,转速61rpm,橡胶软管的长度为127mm。

用于研究抗滑性能的仪器是上海雷韵试验仪器制造有限公司生产的摆锤式摩擦计,摆锤的重量为(1500±30)g,摆锤的重心为(410±5)mm,橡胶板在路面上的正静压力为2263g。

用于纹理特征分析的仪器是上海金宇科学仪器有限公司生产的艾姆斯激光纹理扫描仪,该设备可以测量样品表面的纹理结构,扫描样品表面的纹理特征,计算出纹理的平均深度(MPD),扫描面积为104mm×76mm,扫描周期为90s/10lines,分辨率为0.015mm。

3 试验方法

3.1 乳化沥青的制备

首先,加入热水对胶体磨进行充分预热,以减小乳液、设备和沥青之间的温差。同时,在60℃左右的体积中加入2%的乳化剂,充分搅拌,从而得到均匀分散的乳液。然后,排出胶体磨中热水,将乳液倒入胶体磨中搅拌30s,再将140℃左右的沥青缓慢加入,搅拌3min后排出沥青,最后用保鲜膜密封乳化沥青,将其在60℃烘箱中放置半小时,以消除泡沫。

3.2 聚脲的预处理

采用异氰酸酯(组分A)、胺类化合物(组分B)与填料和辅助剂反应制备聚氨酯,组分A可以是异氰酸酯单体、聚合物等。

首先,在组分A中加入适量的乙酸乙酯进行快速搅拌,以增加其流动性。加入乙酸乙酯的目的是使其变薄、增加流动性以便于喷涂(Porto 2012)。然后,将组分B加入至混合物中进行聚合。组分A、组分B和乙酸乙酯的比例为10∶3∶1。

3.3 试验设计

为了验证涂料的路用性能,对其疏水性、防冻性、耐磨性、抗滑性和表面纹理特性进行了分析。试验用的样品分为实验组(涂覆聚脲)和对照组(未涂覆聚脲)。

3.3.1 疏水性能试验

通过接触角测试来评价聚脲涂层的亲水性。在玻璃板上均匀覆盖约2mm厚的二个乳化沥青带,待破乳完成后,在其一上喷涂约2mm厚的聚脲涂层。然后在两个表面上都滴上水滴,观测到的现象如图1所示。

图1 疏水性(左为实验组,右为对照组)

采用形状图像分析方法对接触角进行测量,用小手电筒从水滴的一侧照射,在水滴的另一侧竖起一张白纸作为投影面来投射水滴形状。气、液、固三相交点处的气液界面切线和液侧固液界面切线的夹角为接触角(图2)。然后利用数字图像处理技术对接触角进行测量。实验组和对照组各测试5次,计算CA的均值和方差来进行下一步的分析。

图2 水滴形状投影过程示意图

3.3.2 防冻性能试验

聚脲涂层的防冻性能关系到路面是否能够延缓结冰,以及冰与路面之间的粘结强度,进而影响路面上的冰是否容易被清除,这关系到行车安全。为了验证聚脲涂层的抗冻性能,研究人员进行了水滴凝结时间试验、钢球击冰试验和冰/路层间剪切试验。

3.3.2.1 水滴凝结时间试验

将实验组和对照组置于-10℃的冰箱中,冷冻16h后,在实验组和对照组的表面分别滴下若干水滴,对水滴的冻结时间进行测量,即测量开始冻结时间与结束冻结时间的时间差值。试验结果的平均误差在6%以内。

3.3.2.2 钢球击冰试验

实验组和对照组均采用425g小钢球从1m高度自由下落撞击冰层,以模拟当车辆实际行驶在路面上时对冰层的作用,如图3所示,a、b、c、d分别是高度调节装置、钢球的下落位置、平台和样品。进而通过计算冰的破坏面积S来评价冰与路面之间的粘结性,而冰与路面之间的粘结性决定了路面除冰的难易程度。此试验的平均误差在6%以内。

图3 室内防冰试验

为了计算冰的破坏面积S,采用了数字图像处理技术[23]。步骤如下:

(1) 图像分级:将彩色RGB图像加权平均后,得到灰度图像。

(2) 二值化:通过最大方差阈值选择合适的阈值,然后对灰度图像进行阈值分割和二值化处理,处理结果是一幅只有0和1两个灰度级的二值化图像(即图像只有黑白)。

(3) 像素点计算:通过‘imread’函数读取图像矩阵,得到灰度级别为1和0的像素点个数,并分别计算它们占总像素点数的比例。

(4) 计算冰的破坏面积S:所有像素中白色像素的比率乘以样品的总面积,得到冰的破坏面积S[24]。

3.3.2.3 冰/路层间剪切试验

层间剪切力可用于评估层间的粘附力。在试验中使用了HS-SSI型直剪仪[25]。抗剪强度是评价防冻性能的指标之一,且剪切力与抗冻性能成反比,在处理数据时通过计算均值和方差来进行进一步的分析。

3.3.3 耐磨性能试验

为了验证聚脲涂层涂覆于不同类型路面时的耐磨性,研究人员设计了AC-10和MS-2两种矿物级配。耐磨性由WTAT值进行评估,而WTAT值则由湿轮磨耗试验测量得到,该测试遵循《公路工程沥青及沥青混合料试验规程》中的试验方法。样品水浴时间为1h。每组均分为实验组和对照组。WTAT值为聚脲涂层应用于不同类型的路面时路面耐磨性能的评价值,此试验的平均误差在4%以内。

3.3.4 抗滑性能试验

考虑到交通安全,路面必须具有足够的抗滑性能。而如果在路面上单独喷涂聚脲涂料,会降低路面的抗滑性能。因此,先在试样表面喷涂聚脲涂层,然后再在聚脲固化前撒布质量为聚脲质量10%的石英砂,因此弥补路面抗滑性的损失。试验所使用的四种样品分别为A(无聚脲涂层)、B(喷涂量为0.2kg/m2的聚脲涂层)、C(喷涂量为0.4kg/m2的聚脲涂层)和D(喷涂量为0.4kg/m2的聚脲涂层以及质量为聚脲质量10%的石英砂)。采用TD法、BPN法和MPD法对四种试样的抗滑性能进行了评价。根据《公路工程路基路面现场试验方法》的规定,采用铺砂法和英国摆锤试验机法测定TD和BPN。用AMES激光纹理扫描仪测量MPD。试验中各样本的平均误差都在7%以内。

4 结果与讨论

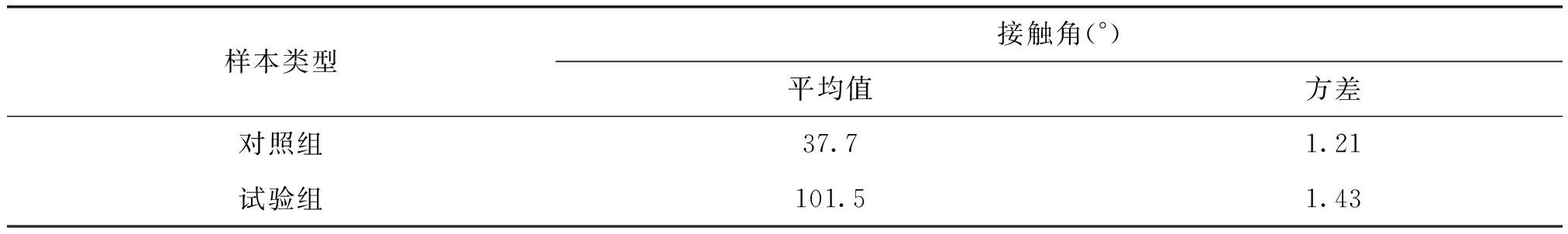

4.1 疏水性

接触角反映了材料的疏水性。接触角越大,材料的疏水性越好。两组(实验组和对照组)的疏水性能测试结果见表4。当θ>90°时,表明材料表面具有疏水性,即液体不易润湿材料表面且易在材料表面流动。而与对照组相比,实验组的接触角角度增加了63.8°,说明样品表面由亲水变为疏水。由于聚脲中的C-N键相对稳定,且端氨基聚醚的疏水性较好,因此聚脲涂层的疏水性较好。试验结果表明,聚脲涂层具有良好的疏水性能。

表4 接触角检测结果

4.2 防冻性能

本文采用水滴凝结时间(water freezing time, WFT)、破冰面积(breaking surface of ice, BSI)和极限抗剪强度来表征聚脲涂层的防冻性能。试验组和对照组的检验结果如图4、图5和表5所示。

在WFT试验中,试验组样品开始结冰的时间相较对照组样品开始结冰的时间晚了40%。并且试验组样品完成冻结所耗时间较控制组样品完成冻结所耗时间增加了56.8%。试验结果表明,试验组有效地延缓了路面开始结冰的时间,同时延长了路面结冰过程中的时间。造成这一结果的原因如下:水滴结冰是由于其损失了热量,而导热的驱动力是温差,试验中研究人员将试验组和对照组的样品置于-10℃的冰箱中冷藏16 h,然后在实验组和对照组的样品表面滴加若干水滴,此时水滴与路面(样品)的温差要大于水滴与空气的温差,这意味着水滴将会以更快的速度将热量传递给路面(样品),由于试验组样品中的聚脲涂层具有疏水性,因此与对照组相比,实验组滴加的水滴与路面(样品)的接触面积更小。因此,实验组的水滴冷却更加缓慢,结冰时间较晚,成冰时间较长。

图4 WFT测试结果

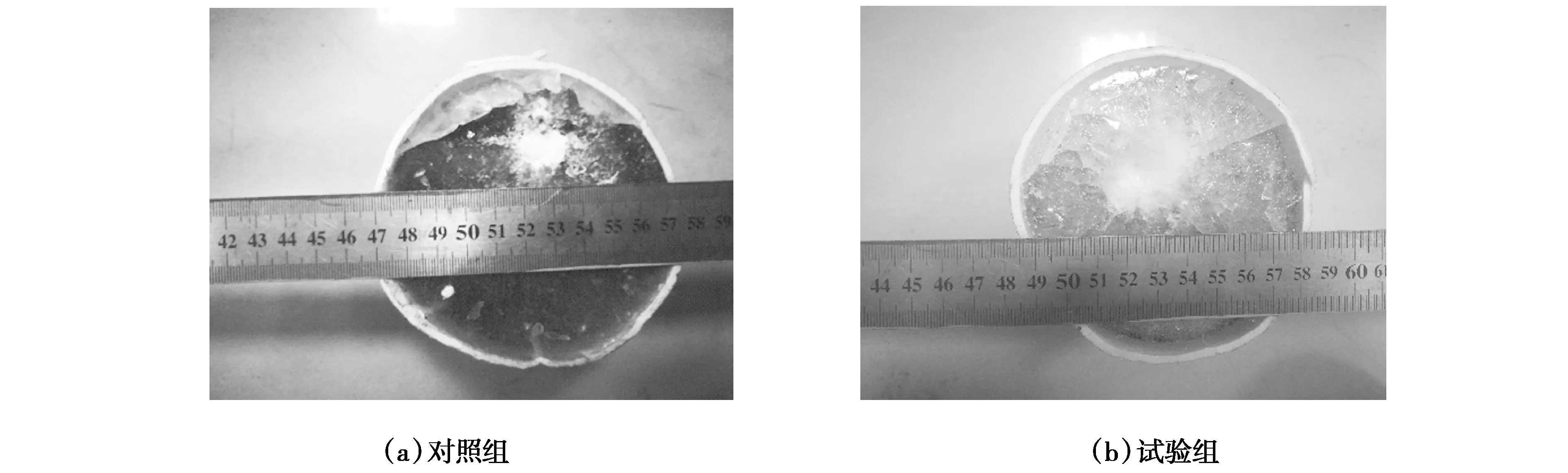

图5 冰层破坏现象

表5 极限抗剪强度测试结果

对于BSI试验,经计算,试验组冰破坏面积S为28.951cm2,对照组为17.417cm2。与对照组相比,试验组的冰破坏面积增加了66.22%。在小钢球的撞击下,对照组样品表面仍存有大量的冰,这使得存在于样品结构深度内的冰难以被有效去除,因此在样品结构深度内存在着大量的暗冰。显然,这对交通安全有很大的隐患。然而,当试验组样品的冰层被撞击时,冰层很容易脱落,冰层与路面呈块状分离,在结构深度内几乎没有暗冰。

层间剪切试验表征了冰层与混合试样之间的粘附力。与对照组相比,试验组层间剪切强度下降了47.13%。而剪切力越小,说明冰层的附着力越小,就更有利于车轮将冰面碾碎,从而使冰层更容易被去除。试验结果表明,聚脲涂料可以提高路面的防冻性能。

4.3 耐磨性能

聚脲涂层应具有足够的耐磨性,以抵抗车轮的滚动和磨损。聚脲涂层要想长期发挥其疏水、防结冰性能,必须具有优良的耐磨性。采用浸水1h后的湿轮磨耗试验来评估聚脲涂层的耐磨性,其原理是模拟车轮在潮湿条件下对混合料表面的磨损效果。磨损值越小,说明耐磨性越好。两组(实验组和对照组)的湿轮磨耗试验结果如图6所示。

图6 湿轮磨耗试验结果

对于AC-10和MS-2两种级配,试验组的WTAT值均低于对照组。对于AC-10级配,试验组的WTAT值为对照组的43.55%,对于MS-2级配,试验组的WTAT为对照组的50.68%。原因是对照组样品是微表面混合物,而试验组样品是在微表面喷涂聚脲涂层。前者是乳化沥青包裹骨料直接暴露在路面上,后者则是在样品表面喷涂聚脲涂层,不能直接对骨料进行磨损。结果表明,聚脲涂料能在很大程度上提高路面的耐磨性能。试验组和对照组都可以看出AC-10级配的WTAT值低于MS-2级配,即AC-10级配的耐磨性优于MS-2级配。原因是与AC-10级配相比,MS-2级配的矿物骨料级配相对较细,而微表处的耐水性不强,浸水1h后粘结剂的粘结性能变弱,这会使得MS-2级配试样的磨损值更大。

4.4 抗滑性能

路面的抗滑性主要指路面对轮胎—路面相互作用的贡献以及由此产生的摩擦力[26],它是表征路面粗糙度的路面特性,并且可以为在潮湿路面上打滑的车辆提供滑动阻力。抗滑性是评价道路安全性的一个非常重要的参数,因为一旦路面的抗滑性能不足时,就会导致行驶车辆在紧急制动时发生打滑以及制动距离不足等问题。轮胎与路面的摩擦受路面特性、轮胎性能、车辆运行参数和环境因素等多种因素的影响。对于已知的车辆轮胎,其抗滑力由轮胎—路面界面上所产生的摩擦力提供,这是由路面的表面特性决定的[27]。本研究采用TD、BPN和MPD指标来表征聚脲涂层路面的表面微观结构特征,并对聚脲涂层路面的抗滑性进行了探讨。试验结果如图7~9所示。

图7 抗滑性能试验结果

对于样品B,其TD和BPN相比样品A分别降低了16.14%和15.08%,因为在样品B表面喷涂的0.2kg/m2的聚脲涂层填充了样品B的部分微观孔隙,所以当轮胎在样品B上滑动时样品B表面对轮胎的摩擦力会有所减少。当聚脲用量为0.4kg/m2时,TD和BPN的下降率分别为21.51%和25.04%。究其原因,还在于喷涂的聚脲填充了样品表面的微观孔隙,但其填充程度大于样品B,由此可见,如果仅在路面上喷涂单一的聚脲涂层,会使得路面抗滑性能下降,从而增加交通安全隐患。对于样品D(喷涂量为0.4kg/m2的聚脲涂层和质量为聚脲质量10%的石英砂),TD和BPN的下降率分别为13.93%和14.48%,与样品C相比,石英砂弥补了路面抗滑性能的损失,甚至样品D比样品B的抗滑性能还略有提高。

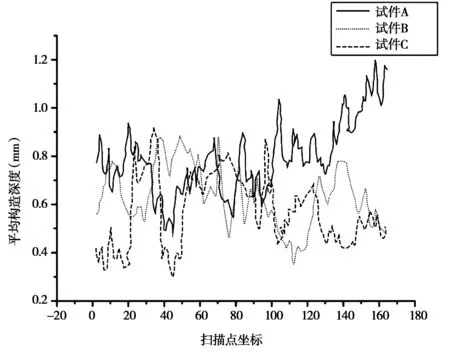

纹理特征扫描结果如图8所示。扫描得到的数据通过计算解析得到折线图,如图9所示。

图8 纹理扫描图像

扫描结果表明,喷涂聚脲涂层会削弱路面的纹理特征,而喷涂质量为聚脲质量10%的石英砂则可以恢复路面的部分纹理特征。

5 结论

聚脲材料中含有大量的脲基,可以形成双齿氢键。聚脲材料具有较高的极性、结晶度、硬度和熔点,因此具有较好的防水、耐磨、耐腐蚀、耐热等性能。本文将疏水性好、耐腐蚀性好、耐久性好的聚脲涂料应用于路面。测试了其疏水性、抗冻性、耐磨性和抗滑性。本研究的主要结论总结如下:

(1)聚脲涂料具有优异的疏水性和抗冻性,可以改善路面的疏水性。

(2)聚脲涂层具有优良的耐磨性能,喷涂在路面上可以提高路面的耐磨性。

图9 扫描数据折线图

(3)在路面上喷涂聚脲涂层会降低其抗滑性能,为了减少聚脲涂层对路面抗滑性能的损失,可撒布一定量的石英砂恢复路面的部分抗滑性能和纹理特征。

(4)考虑到聚脲涂料的价格和抗滑性能,建议聚脲涂料的喷涂量为0.2kg/m2,石英砂的适宜撒布量还有待进一步研究。