概述结晶大理石的生产工艺及其要点控制方法

2021-06-17熊勋旺吴焱陈康陈健杨涛李清莲

熊勋旺 吴焱 陈康 陈健 杨涛 李清莲

摘 要:釉面抛光亮面类瓷砖色彩丰富、纹理清晰,备受消费者喜爱,随着釉面砖的不断发展,抛釉类瓷砖经历了抛晶复合板,普通抛釉、晶刚釉、干粒抛,这几类产品都在追求釉面透感和平整度上不断改进。结晶大理石产品不仅具有良好的透感和几乎没有水波纹的镜面效果,在光线偏暗的环境下,用灯光照射,拥有反光效果,犹如夜空中点点繁星,这会受到年轻消费者的青睐。

关键词:结晶大理石;结晶干粒;工艺流程;控制要点

1 引 言

结晶大理石产品的生产工艺流程与常规抛釉砖类的工艺流程相类似,差异在施釉环节,分湿法工艺和干法工艺两种,本文概述结晶大理石生产工艺流程并着重介绍两种施釉工艺的优缺点和控制方法。

2 工艺流程概述

2.1工艺流程

见图1。

2.2干法工艺与湿法工艺的优缺点分析

两种工艺各有优缺点,需要根据生产釉线的干燥设备配置和对产品砖面水波纹的要求来选择。如果追求产品砖面无水波纹,则选择干法工艺,这样可以增加釉层的厚度,在抛光时可深抛,达到镜面效果。如果对砖面镜面效果要求不高的话,可选择湿法工艺。

3干法工艺的控制要点

3.1干法工艺的优缺点分析

优势有两点,其一干粒可布厚,每平方米可布干粒量到800克以上,在抛光时可深抛,解决水波纹问题;其二是进入坯体的水分少,不会炸砖。缺点是回收料多,干粒损耗大;如果胶水粘性不好的话,在窑头前几个仓位吹干粒的风险较大。

3.2釉线布料工艺控制

干法布料效果对布料设备和喷胶水设备要求高,需要确保布料效果均匀平整。由于结晶干粒是由透明釉干粒和结晶粒子混合而成,结晶粒子的比重在4.6-4.7g/cm3之间,而透明干粒比重在1.3-1.5g/cm3之间,结晶粒子比重要远大于透明干粒,因此结晶干粒在运输过程中容易造成结晶粒子下沉,所以在布料前需要进行搅拌均化。

喷胶水的控制要点:第一道胶水一般喷200-250克/平方米,第二道胶水喷量要根据干粒的量来控制,一般为干粒重量的四分之一,确保干粒层呈微湿状态即可,胶水雾化要好,不能滴水,胶水滴在干粒上会产生团聚现象,影响烧后的釉面平整度。

釉线干燥窑温度控制200-300℃之间,如果小干燥窑的供热方式是热风炉供热或者烧成窑热气供热,温度可控制在250-300℃之间,如果是燃烧棒供热的话,最好是不要超过250℃,否则会由于砖坯局部排水过快造成裂砖。

4湿法工艺的控制要点

4.1 湿法工艺的优缺點分析

湿法工艺的优点是工艺简单,生产车间操作方便,材料损耗小;抛光后的闪光效果相对于干法要均匀一些,结晶粒子不会有团聚现象。其缺点是钟罩淋釉时进入坯体的水分大,需要足够的干燥温度和干燥时间,保证入窑前的水分小于1%;结晶粒子比重大,特别容易沉淀。沉淀现象会在淋釉时和烧成时,淋釉时主要是受悬浮剂的悬浮性的影响,主要发生在钟罩上和釉浆淋在砖面未干前。烧成时发生在悬浮剂分解后,悬浮剂的支称失效后结晶粒子会追着砖坯的颠簸而下沉。为了解决该问题,需外加20-30%的生料透明釉,这样既可以提高结晶干粒釉浆的悬浮性,又可防止悬浮剂经高温后失效,结晶粒子有足够的支撑力。

4.2 生料透明釉配方要求及其作用

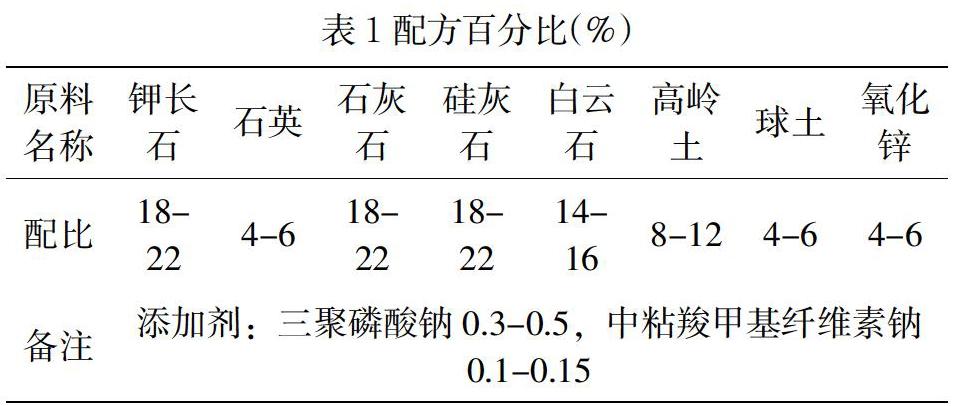

生料透明釉的主要作用是提高闪光粒子的数量和均匀度,其还有改善防污性、促进墨水发色,通过控制生料透明釉的膨胀系数来调节砖型。配方百分比如下:

球磨细度控制在0.2-0.5克筛余/325目筛·比重杯,球磨细度越小越有利于其在干粒颗粒之间进行填充,有助于闪光粒子的闪光效果和改善防污的问题。

湿法工艺是将结晶干粒、悬浮剂、透明釉浆按一定的比例混合均匀后,通过钟罩淋釉的方式淋在砖面上。由于悬浮剂是半油性,透明釉是水性,两者不完全相融,随着透明釉浆占比增加,透明釉浆就会被包裹在悬浮剂当中,从而增加混合液体的粘稠度。结晶干粒颗粒直径在0.1-0.2mm之间,与悬浮剂、透明釉完全不相融,三者混合以后形成一种类似于疏溶胶体系。结晶干粒密度大,容易沉淀,结晶干粒包裹在透明釉、悬浮剂和透明釉与悬浮剂形成相斥的区域,从而达到相对稳定不沉淀的状态(如图3所示)。

以下是关于透明釉浆的加入量,试验烧成抛光后闪光粒子数量和闪光效果的影响,以悬浮剂100份,结晶干粒100份为定量,透明釉浆加入量为变量。

实验结果表明,透明釉浆的加入量直接影响闪光粒子的数量和闪光效果,其中最佳效果的加入量为40-60,也就是结晶干粒和悬浮剂总量的20-30%。

4.3 湿法钟罩淋釉控制要点

由于结晶干粒混合均匀的釉浆相比普通釉浆是更容易沉淀,结晶干粒、悬浮剂、透明釉浆的混合方式最好在釉线附近,备一个可装下3-4吨料的搅拌缸,搅拌均匀后直接管道送到钟罩上釉缸内,上釉缸最好是采用立式泵,其搅拌力较大,搅拌式抽釉缸的搅拌速度再快也不如立式泵好。钟罩上铜圈内、回釉槽需定时清理,防止沉淀过多堵塞或者外溢。

5抛光工序控制要点

抛光的深度对闪效果有较大的影响,浅抛闪光效果较好,但水波纹差,深抛闪光效果差,但水波纹好。为了两者兼得,那么施釉量最好控制在750-900克/方的水釉,确保烧成后的釉层厚度在0.4-0.5mm,再使用切削力大的平板模块5-7组,压力根据抛光效果而定,一般控制在0-3kg不等。

6 小 结

实践表明,影响闪光效果的主要因素有结晶粒子的加入量、透明釉浆的加入量和抛光深度,闪光效果在不同深浅色产品上有不同效果,由于深色与结晶粒子的对比度大,所以闪光效果更明显。故在生产不同深浅的产品时可通过以上手段来调整闪光效果。