页岩气井油基钻屑新型环保无害化处理技术

2021-06-17李惠心周庆元李邵楠王博学

李惠心,周庆元,陈 容,林 辉,李邵楠,王博学

1 长江大学石油工程学院 2 中国石油集团渤海钻探工程有限公司井下作业分公司3 中国石油新疆油田公司生产运行处 4 中国石油长庆油田分公司第二采油厂工艺研究所5 中国石油华北油田公司经济技术研究院 6 中国石油玉门油田分公司油田作业公司

0 引言

页岩气储层由于其独特的成藏特点,通常需要采用水平井的开发方式,这就要求钻井液体系必须具有良好的润滑性能。同时页岩气储层的水敏性一般较强,并且发育微裂缝,容易诱发井下复杂事故,要求钻井液体系必须具有良好的抑制性能[1-3]。因此,油基钻井液体系由于具有良好的润滑性、抑制性、耐温性以及安全性等优点被广泛应用在页岩气储层钻井过程中。而油基钻井液在使用过程中产生的大量油基钻屑通常会成为各大页岩气田环保处理的难点,油基钻屑一般含有大量的矿物油组分、重金属以及其他多环芳烃等毒性物质,如果不能对其进行合理的处理,不仅会造成资源浪费,还会对环境造成严重的污染[4-8]。

目前,针对油基钻屑的处理方法主要包括填埋法、热解法、固化法、溶剂萃取法、生物修复法以及化学清洗法等,但这些方法大多都由于成本、操作工艺等条件的限制,在实际应用过程中存在一定的局限性[9-12]。而化学清洗法由于具有成本低廉、操作工艺简单等特点,成为国内外研究的重点[13-15]。本文以四川盆地某页岩气区块现场油基钻屑为研究对象,通过大量处理剂优选评价实验,研究出一种适用于页岩气井油基钻屑的新型化学复合清洗液体系,能够实现页岩气井油基钻屑的环保无害化处理,室内对该体系的性能进行了评价,并成功在四川盆地某页岩气区块进行了现场试验。

1 新型化学复合清洗液作用机理及配方

1. 1 新型化学复合清洗液体系作用机理

研制的新型化学复合清洗液体系主要由高效除油剂SCY-6、生物表面活性剂SWS-3和润湿反转剂STJ-2组成,其中高效除油剂SCY-6属于阴离子型表面活性剂和非离子型表面活性剂的混合物,两种表面活性剂具有良好的协同增效作用,配合使用可以产生优良的乳化和增溶效果,能够很好地去除油基钻屑中的油相组分。生物表面活性剂SWS-3属于微生物在代谢过程中分泌的一种具有一定表面活性的产物,其分子结构中既含有极性的亲水基团,又含有非极性的亲油基团,可以在油水界面上整齐排列吸附,有效降低油水界面张力,使原本存在油基钻屑内部及缝隙中的油相组分更容易分散排出。润湿反转剂STJ-2能使油基钻屑表面由亲油性转变成亲水性,从而使更多的液相能够进入油基钻屑内部,起到更好的洗油效果。以上几种处理剂在发挥各自功能的同时,还能产生良好的协同效应,进一步提高油基钻屑的除油效率。

1. 2 新型化学复合清洗液体系配方

通过对除油剂、生物表面活性剂以及渗透剂的优选及评价实验,研制出一种适合页岩气井油基钻屑的新型化学复合清洗液体系,其具体配方为:2.5%高效除油剂SCY-6+1.0%生物表面活性剂SWS-3+0.5%润湿反转剂STJ-2。

2 新型化学复合清洗液体系处理条件优化

2. 1 油基钻屑化学清洗实验方法

取一定质量的油基钻屑加入新型化学复合清洗液体系中,在一定温度条件下混合搅拌一定时间后,采用离心法在转速为2 000 r/min条件下离心5 min,将清洗离心后的钻屑采用索氏抽提差量法测定其含油率,并与未清洗的油基钻屑含油率进行对比,计算除油率。

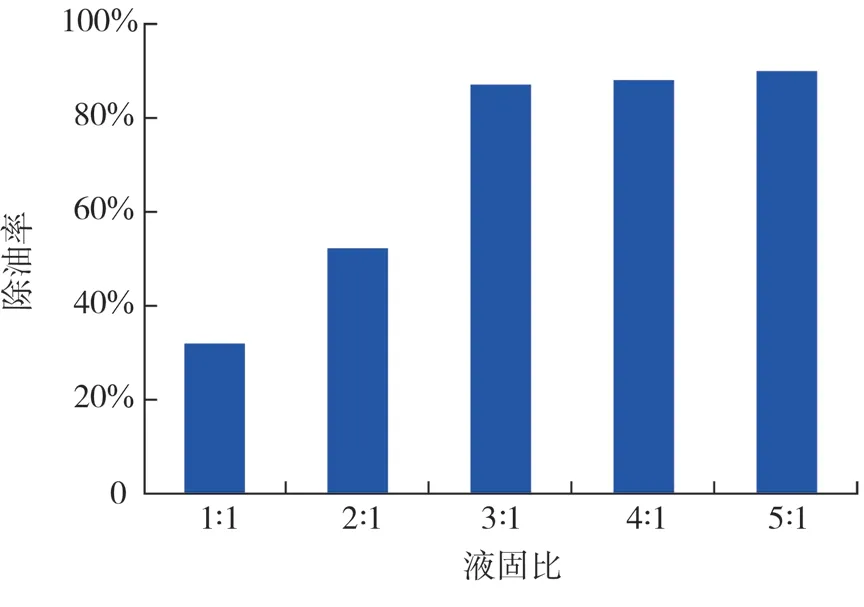

2. 2 液固比对油基钻屑除油率的影响

在实验温度30 ℃、搅拌速度200 r/min、搅拌时间20 min的实验条件下,评价了不同液固比(质量比)对油基钻屑除油率的影响,实验结果见图1。

图1 液固比对油基钻屑除油率的影响

由图1结果可知,随着新型化学复合清洗液体系和油基钻屑液固比的不断增大,除油率逐渐升高,当液固比为3:1时,除油率可以达到85%以上,再继续增大液固比,除油率提高幅度不大。这是由于当液固比较低时,随着液相比例的逐渐增大,混合体系中有效除油成分占比逐渐增大,更容易除去油基钻屑中的含油组分;而当液固比达到一定比例时,钻屑表面吸附的表面活性剂等有效除油成分逐渐达到饱和,除油率很难再大幅度地提升。因此,综合考虑工艺成本等因素,选择液固比为3:1最为合适。

2.3 温度对油基钻屑除油率的影响

在液固比为3:1、搅拌速度为200 r/min、搅拌时间为20 min的实验条件下,评价了实验温度对油基钻屑除油率的影响,实验结果见图2。

图2 温度对油基钻屑除油率的影响

由图2结果可知,随着实验温度的不断升高,除油率先略有增大,当实验温度为50 ℃时,除油率达到最大,继续升高实验温度,除油率出现一定程度的下降现象。这是由于当温度大于50 ℃后,化学清洗体系中部分有效组分可能会挥发或者性能有所下降,从而导致除油率有所降低。可以看出,温度对除油率的影响较小,并且由于温度越高,能耗就越大,升高实验温度使后期处理流程增多,处置难度加大,变相导致油基钻屑处理成本的增大,因此,综合分析,应尽可能降低实验温度,所以选择最佳实验温度为30 ℃。

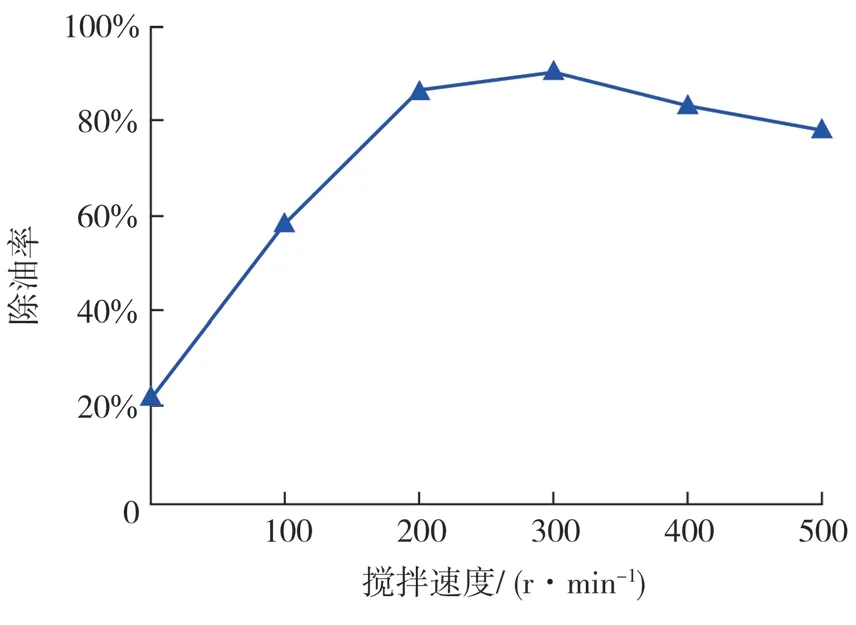

2. 4 搅拌速度对油基钻屑除油率的影响

在液固比为3:1、实验温度为30 ℃、搅拌时间为20 min的实验条件下,评价了搅拌速度对油基钻屑除油率的影响,实验结果见图3。

图3 搅拌速度对油基钻屑除油率的影响

由图3可知,随着搅拌速度不断增大,新型化学复合清洗液体系对油基钻屑的除油率呈现出先增大后减小的趋势,当搅拌速度为300 r/min时,除油率达到最大为90.65%,再继续增大搅拌速度,除油率有所下降。这是由于随着搅拌速度的增大,油基钻屑与化学复合清洗体系的混合更加均匀,表面活性剂等除油有效成分更多的吸附在固液界面上,降低了界面张力,使油类物质更容易从钻屑表面分离;而当搅拌速度过大时,会使已经分离出来的油相产生乳化作用,形成水包油乳状液,不利于后期的油水分离,导致除油率出现一定程度的下降现象。因此,应选择最佳的搅拌速度为300 r/min。

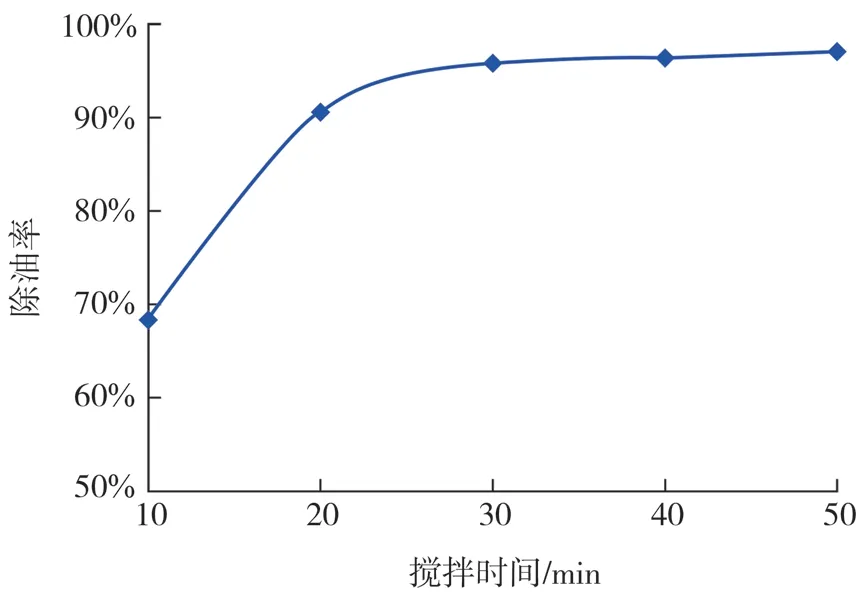

2. 5 搅拌时间对油基钻屑除油率的影响

在液固比为3:1、实验温度为30 ℃、搅拌速度为300 r/min的实验条件下,评价了搅拌时间对油基钻屑除油率的影响,实验结果见图4。

图4 搅拌时间对油基钻屑除油率的影响

由图4结果可知,随着搅拌时间的延长,新型化学复合清洗液体系对油基钻屑的除油率逐渐增大,当搅拌时间为30 min时,除油率可以达到95%以上,再继续延长搅拌时间,除油率增加幅度不大。这是由于新型化学复合清洗体系对油基钻屑混合初期,在搅拌时间较短的条件下除油率较低,随着搅拌时间的延长,钻屑和化学清洗剂的接触更加充分,除油率逐渐增大,当搅拌时间增大到一定值后,钻屑中的含油成分基本被清洗出来,再延长搅拌时间除油率的变化不再明显。因此,应选择最佳的搅拌时间为30 min。

3 矿场试验结果

使用研究的新型化学复合清洗液体系对四川盆地某页岩气区块内3口井的油基钻屑进行了现场清洗试验,并与前期采用复合溶剂萃取法(萃取剂为复合烃类)处理的邻井HM-109进行油基钻屑清洗效果对比。其中使用新型化学复合清洗液的3口井共计处理油基钻屑12 m3,试验工艺条件为:液固比为3:1,试验温度为30 ℃,搅拌速度为300 r/min,搅拌时间为30 min。清洗试验后测定油基钻屑的含油量,计算除油率均在90%以上,将处理后的钻屑按照国家标准GB 5085.6—2016 《危险废物鉴别标准-毒性物质含量鉴别》的方法和规定测定了其中的重金属和浸出液毒性物质含量等指标,结果见表1,并与国家标准GB 4284—2018 《农用污泥污染物控制标准》中B级污泥产物要求的污染物浓度限值进行对比。

由表1可以看出,使用新型化学复合清洗液体系的3口页岩气井(HM-1、HM-2和HM-3井)油基钻屑处理后的重金属含量以及其他毒性物质含量均低于国家标准中规定的浓度限值,达到了B级污泥产物规定的级别;而使用复合溶剂萃取法处理后的HM-109井油基钻屑重金属含量虽能达到国家标准的规定,但其含量明显高于使用新型化学复合清洗体系处理后的油基钻屑,并且其矿物油含量超过了国家标准规定的浓度限值。这说明研制的新型化学复合清洗液体系更适合目标区块页岩气井油基钻屑的清洗,其能达到油基钻屑环保无害化处理的目的,具有一定的推广应用前景。

表1 处理后钻屑的重金属及其他毒性物质含量

4 结论

(1)研制了一种由高效除油剂SCY-6、生物表面活性剂SWS-3和润湿反转剂STJ-2组成的新型化学复合清洗液体系,其能通过乳化、增溶、降低界面张力和改变润湿性等作用对油基钻屑中油相组分起到良好的清洗作用。

(2)工艺条件优化实验结果表明,当液固比为3:1、实验温度为30 ℃、搅拌速度为300 r/min、搅拌时间为30 min时,新型化学复合清洗液对油基钻屑的除油效率最高,可以达到95%以上。

(3)矿场试验结果表明,使用新型化学复合清洗液体系处理后3口页岩气井油基钻屑的重金属和其他毒性物质的含量均能满足国家标准的要求,油基钻屑的处理效果好于使用复合溶剂萃取法的邻井,实现了页岩气井油基钻屑环保无害化处理的目的。