EV-1井钻具频繁刺漏损坏原因研究

2021-06-17王建宁周英操韦海涛张志刚

王建宁,周英操,韦海涛,张志刚

1 中国石油勘探开发研究院 2 中国石化国际石油勘探开发有限公司3 中国石油工程技术研究院有限公司

0 引言

俄罗斯萨哈林岛东北大陆架上V区块,地处亚极地海域,年钻井时间窗口狭窄,对探井时效要求较高[1-2]。作为一口区域重点探井,EV-1井设计井深3 680 m,底部目的层为下达吉组,使用自升式平台Nordic执行钻探任务。但在实际钻探过程中,在中达吉组等井段共发生钻杆刺漏损坏事故8起,损失生产作业时间6.39 d,最终在3 252.5 m井深处提前完钻。前期钻井周期的延长给后续完井测试带来了时间窗口上的威胁。目前业内对于钻具损坏的研究主要集中于钻具共振加剧损坏、已有缺陷条件下钻具使用寿命的预测和钻具损坏应力判断等方面[3-4],但对于纵向跳钻条件下的钻具刺漏损坏位置的预测判断机理研究较少。为此通过建立跳钻条件下的钻具受力模型,推导出了钻具刺漏损坏位置预测公式,很好地解释了EV-1井钻具多次刺漏的原因,为指导后续钻探任务的顺利实施具有重要的意义与实用价值。

1 EV-1井钻具刺漏损坏情况

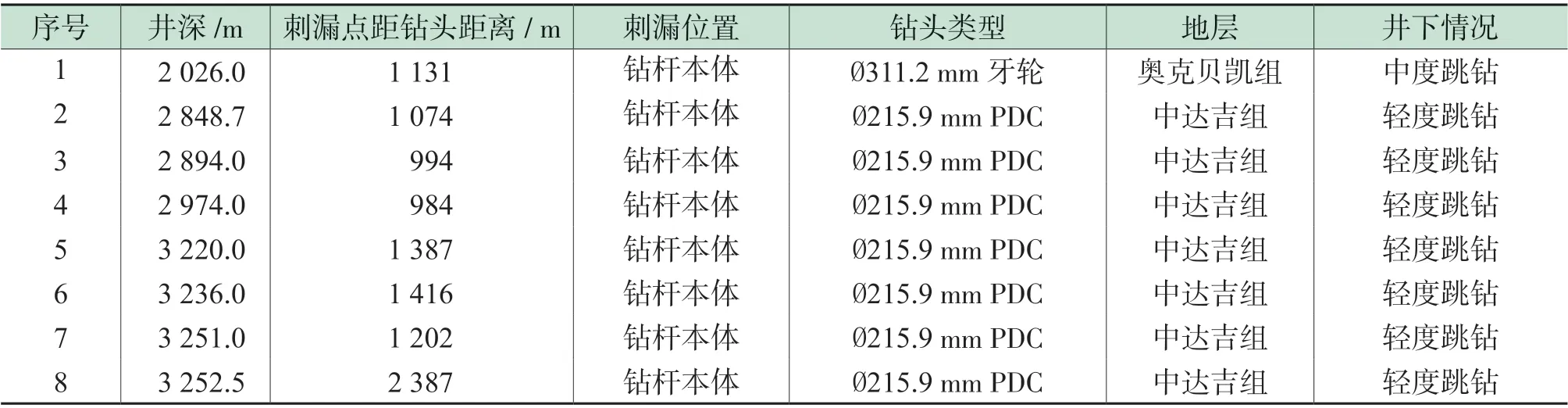

EV-1井设计井深为3 680 m,直井井眼轨道计划穿越珀姆尔组、上纽托瓦组、下纽托瓦组、奥克贝凯组、上达吉组、中达吉组和下达吉组。地层纵向非均质性强,砾石夹层和泥质硬夹层比较发育,跳钻现象时有发生。该井使用Ø127 mm钻杆,在钻探过程中的两个井段,共发生钻杆刺漏损坏事故8次,并造成一只Ø215.9 mm PDC钻头损坏。该井最终在3 252.5 m处提前完钻。本井虽然完成了中达吉组主要储层的勘探任务,但未达到兼探下达吉组的目的。在一口井中钻杆多次刺漏,其原因值得认真分析。钻杆刺漏情况请见表1。

表1 EV-1井钻杆刺漏损坏情况

从表1 中可以看出,钻杆刺漏均发生在钻杆本体上并伴有不同程度的跳钻现象。钻杆刺漏损坏位置距离钻头在980 ~ 2 400 m之间,平均1 321 m,且主要集中在距钻头1 000 m左右的钻杆段,如图1所示。这表明本井钻具刺漏损坏的位置同到钻头的距离有密切的关系。

图1 钻杆刺漏位置

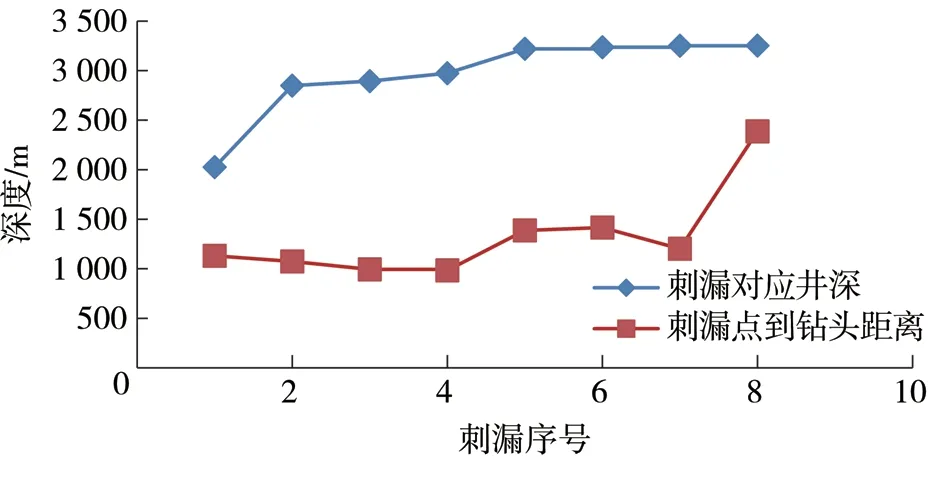

钻具的刺漏损坏通常以化学腐蚀、物理磨损和疲劳损坏[5-6]三种原因为主。其中,以疲劳损坏为最主要的损坏方式。其主要发生在钻具接头及附近位置,如螺纹段、截面变化段等处[7-8]。疲劳损坏主要原因是交变应力过于频繁,钻柱不断遭受压缩和拉伸作用致使在表面浅层损伤或金属本体瑕疵处造成局部应力集中而产生微小裂纹,继而裂纹不断向前推进并最终导致钻具彻底刺漏损坏[9-10]。而本井钻杆刺漏位置虽然都在钻杆本体上,但距离钻杆接头均在0.45 m以内,属于典型的横截面突变段,且刺漏损坏纹理呈现横向展布,如图2所示,是典型的疲劳损坏形态。

图2 钻具刺漏损坏形态

2 跳钻时钻杆受力机理分析

对于三牙轮钻头来讲,三脊式波状井底是纵向跳钻的动力来源[11]。同理,不妨建立一个简单模型,即假设PDC钻头的纵向跳跃也是由于井底底面上的异常凸起造成的,异常凸起的高度H可以用式(1)表示。

式中:H—井底异常凸起高度,m;h—PDC刀翼或牙轮出露高度,m;b—跳钻系数(严重跳钻时取1,中度跳钻时取0.5,轻度跳钻时取0.2)。

那么三牙轮钻头和PDC钻头在井底跳跃的速度就可以统一考虑为正弦函数,并可以写为式(2)。

式中:V—钻头跳动速度,m/s;N—牙轮数或PDC刀翼数;S—转速,r/min;t—时间,s。

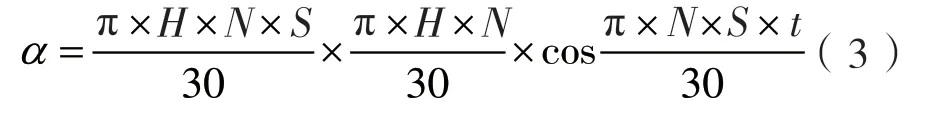

那么,钻头跳跃时的加速度a就可以写为式(3)。

这样就可以得到近钻头段钻具(主要为钻铤)在跳钻时的受力情况,见式(4)。

式中:F—跳钻时近钻头段钻具的受力,N;m—钻铤段质量,kg。

在跳钻时,如果钻头向上的加速度比较大,则向上跳钻的力量不仅能够中和钻铤的浮重而且还会中和钻铤上部的加重钻杆和普通钻杆的一部分浮重,致使钻具受拉压应力零点上移,从而造成上部钻杆的疲劳损坏最终造成刺漏损坏事故。虽然此假设建立在简化模型的基础上,但能够在一定程度上解释上部钻具损坏的问题。由此可推导出当井下钻具损坏薄弱点即受拉压应力零点位于钻杆上时,受拉压应力零点到钻头的距离L,见式(5)。

式中:G1—钻铤段在钻井液中的浮重,N;G2—加重钻杆段在钻井液中的浮重,N;ρm—钻井液密度,g/cm3;ρ—钻杆平均线重,N/m。

3 EV-1井钻具受力情况分析

在EV-1井中共发生钻杆刺漏事故8次,刺漏处均产生有或长或短的横向裂纹。这属于典型的疲劳失效。且刺漏部位又集中在钻杆接头附近,这就要考虑应力集中对于钻杆失效的影响程度。从图 2 可以看出,钻杆的刺漏点位于钻杆壁厚的突变部位。该处钻杆壁厚9.19 mm,且处于锥度为1:6的接头末端。此处存在一定的应力集中风险。且执行本次钻探任务的Nordic自升式钻井平台之前刚刚完成了6口水平井的钻完井作业,在水平井中钻杆的持续弯曲旋转会使得钻杆承受拉-压交变载荷的影响,而这种影响在壁厚突变处的应力集中部位作用更大,非常容易使得钻杆在接头附近造成疲劳失效。莫斯科金属研究所对于Ø127 mm API优质钻杆的计算结果表明,在3°/30 m曲率条件下,钻杆接头根部的应力集中系数为2.21。但该自升式平台使用本套钻杆在前6口水平井中并未发生任何钻杆刺漏事件,表明造成本井钻杆频繁刺漏的原因除了应力集中外应该还有其他原因。

本井连续8次钻杆刺漏并伴随不同程度的跳钻现象,这一点值得深究。其中7次钻杆刺漏发生在Ø215.9 mm井段,那么就以刺漏最严重的Ø215.9 mm井段为例结合上文模型进行跳钻受力分析。

在Ø215.9 mm井段钻进时,下部钻具组合使用了5刀翼PDC钻头、线密度135.6 kg/m的Ø165 mm钻铤228 m、线密度75 kg/m的Ø127 mm加重钻杆133 m和线密度29 kg/m的Ø127 mm API优质钻杆。该Ø127 mm钻杆为S-135钢级、NC50扣型。加重钻杆之下钻具浮重为160 kN。钻进时作业参数为:钻压60 ~ 70 kN,转速90 ~ 100 r/min,扭矩24 ~ 26 kN·m,泵压13.2 ~ 13.8 MPa,钻井液密度1.2 g/cm3。

根据上文井下钻具的受力模型可知,本井在Ø215.9 mm井段钻进时,由于井底存在PDC钻头形成的波状凸起从而造成钻具在旋转的同时也会产生纵向的振动。在钻头刀翼高度取0.04 m;跳钻系数取0.2时,根据式(1)可知下部钻具的跳动幅度为0.008 m,因为PDC钻头的每个刀翼在旋转一周时间内都会划过一个凸起,那么下部钻具就会在一定转速条件下产生正弦函数式的周期性跳跃。根据式(2)就可以得到下部钻具最大跳跃速度为0.56 m/s。继而根据式(3)可得下部钻具跳跃时最大加速度为17.77 m/s2。再根据式(4)就可计算出下部钻具所受的最大力为549.25 kN,方向向上。最后,再结合钻具浮重,根据式(5)就可以计算得到在跳钻条件下,井下钻具的损坏薄弱点即受拉压应力零点到钻头的距离为1 210.9 m。

经模型计算得到的EV-1井钻具受拉压应力零点距钻头1 210.9 m的结果与本井刺漏位置平均距离钻头1 321 m的实际情况有很高的匹配性。表明造成本井钻具频繁刺漏的主要原因可归结为以下两点:①本平台的钻杆在前期连续钻探多口水平井时,因为钻杆长时间在弯曲状态下旋转,钻杆上同一质点要频繁遭受拉—压交变应力作用受力非常复杂,很可能产生了早期疲劳现象,特别是在容易产生应力集中现象的钻杆接头的根部位置,这给后期钻杆的彻底疲劳损坏埋下了伏笔。复杂的受力情况会降低钻具的工作寿命[12-14],且应力越大钻杆及接头的工作寿命越短[15-16];②在EV-1井钻探过程中地层坚硬且夹杂有砾石夹层,钻具跳钻非常频繁,造成钻具上拉压应力零点大幅度上移到普通钻杆段,加重了此段钻杆的疲劳进程,最终造成了在该段钻杆的薄弱点即接头根部附近位置彻底损坏刺漏。而且由于钻进参数相同、跳钻程度类似,所以多起刺漏的刺漏点距离钻头大致都在一个相近范围之内。

4 结论和建议

(1)井底跳钻现象可以使钻具受拉压应力零点脱离强度较大的钻铤段而上移到钻杆位置,造成钻杆疲劳损坏导致钻具刺漏损坏事故。所做的钻具受力机理分析符合实际情况,解释了EV-1井为何会在距离钻头特定位置处多次发生钻杆刺漏损坏事故。

(2)通过对V区块东部首口海上探井EV-1井钻遇地层跳钻造成钻具损坏的分析研究,建议此后在该区块钻探时须配备钻具减振器并增加加重钻杆的使用长度,以防止跳钻时钻具疲劳损坏。

(3)对于使用的移动钻井平台和钻具应提前做好检测,特别是针对前期经历过复杂井和大斜度井钻井作业的钻具,确保钻具的完整性。考虑到工程复杂性和不确定性,在本海域探井钻探过程中宜使用大尺寸钻杆以确保钻具的强度,尽量避免使用Ø127 mm及以下尺寸的钻杆。