超声波成像法在多层环空井下漏点检测技术中的应用

2021-06-17朱达江李玉飞卞维娣张林刘祥康罗伟

朱达江,李玉飞,卞维娣,张林,刘祥康,罗伟

(中国石油西南油气田公司工程技术研究院,四川成都610017)

0 引 言

高温高压含硫气井在开发过程中越来越多地出现环空带压问题,环空带压预示着井筒发生泄漏,井完整性受到削弱,威胁气井安全生产。造成气井环空带压主要原因:在建井阶段,套管固井质量不合格;在生产阶段由于多种作业工况交替变化,或受井下高温高压、腐蚀性介质影响,油套管柱、井下工具或丝扣的力学完整性及密封完整性受到削弱。目前四川盆地MX气田多口气井出现了不同程度的环空带压现象:在投产初期A环空带压井占比14.3%、B环空带压井占比11.4%,生产3年之后A环空带压井和B环空带压井其占比分别达到48.5%和51.4%,给气井生产带来严重的隐患,影响气井的安全高效开发。为准确判断井筒泄漏原因,找到泄漏点位置,评价气井井筒的安全性,急需开展气井井下漏点现场检测,为环空带压治理提供依据。

调研发现,国内外主要采用组合测井方法实现对井筒泄漏情况的检测。常采用的测井方法:井温测井、多臂井径仪测井、井下电视成像测井、电磁探伤测井、放射性同位素测井、流量测试及噪声测井等方法[1-2]。

扶咏梅等[3]针对油田套损井泄漏,采用井温+井下流量组合测试的方法,利用井筒温度剖面分析得到疑似泄漏点,再根据该点处流量测试情况,综合分析漏点具体位置。王绍峰等[4]介绍了井径测井+电磁探伤测井+井温测井、多臂井径仪测井+井温测井、放射性同位素测井+井温测井这3种组合测井方式,对套管变形或套管破裂井段进行了现场测井应用,能比较准确地确定变形、泄漏位置。陈洪海[5]等通过在室内开展实验模拟对其自制的超声成像测井仪套损检测系统进行了效果分析,该系统用于测量套管的裂缝、孔洞及厚度,可以检测到宽度为2 mm的裂缝,测量的套管厚度为5~16 mm,可检测到最小直径为5 mm的孔洞,但未开展现场应用。田海涛等[6]采用超声波成像测井仪,通过改善成像质量和分辨率,对套管井的水泥胶结情况和套管质量进行了检测。郑友志等[7]采用井温+噪声组合测井方式,对环空带压气井开展了井下找漏现场试验,综合多方技术分析,能较为准确地找到漏点位置。黄伟明等[8]采用阵列式噪声+频谱式噪声+电磁探伤+井温组合测井技术,对深层环空带压气井开展了井下漏点检测,较为准确地获得了井下泄漏原因及泄漏位置。吴悦等[9]针对油、水井套管漏失及管外水泥环窜槽,采用井温、流量、示踪剂和氧活化水流等多种组合方式,较为准确地评价判断油水井的套管漏失或管外窜槽情况。

本文在大量调研的基础上,优选超声波成像井下漏点检测技术,在某高温高压含硫气井中开展了多层环空带压井下漏点检测现场试验。准确检测出井下油套管柱泄漏点位置,明确了该井A、B环空带压原因,为气井下步治理方案及制定相应的控制措施提供依据,具有良好的推广应用前景。

1 超声波成像漏点检测技术及原理

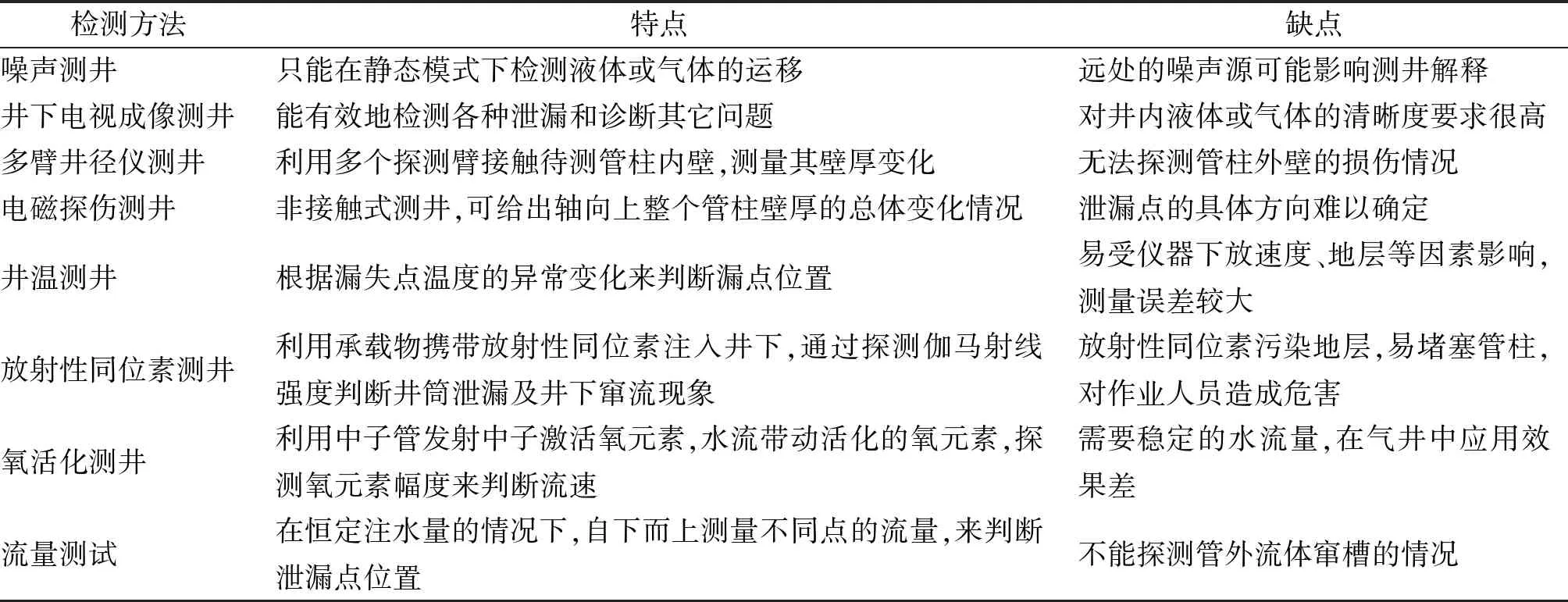

通过对目前常用的测井方法对比分析发现(见表1),现有方法或多种方法组合测井方式均存在一定局限性。

表1 不同测井方式特点及局限性对比

例如:多臂井径只能探测管柱内壁有限个方位上的腐蚀情况,井温测井测量结果误差大、影响因素多,同位素测井有一定污染性,井下电视测井对井筒清洁程度要求高等;即使采用多种组合测井方式能克服一定的局限,但测井工具结构复杂、操作难度增大[10-20]。随着高温高压深层气藏开发程度的不断加大,气井多层环空带压现象越来越突出,井筒泄漏及环空带压原因诊断分析对于制定有效的管控措施至关重要。

井下出现泄漏后,井筒物理特征会发生相应的变化,包括声波场、压力场、温度场等,可将上述特征作为检测井筒泄漏的依据。流体在流动时会产生声音,声音的强度与流动压差成正比,介质通道的大小也会影响噪声的强弱,较大的流动通道会产生低频噪音,而较小的流动通道会产生高频噪音。因此,流体通过不同的地质环境以及井孔构造时,会产生声波和超声波,不同形态及位置的泄漏通道对应的超声波频率分布谱成像不同[21]。

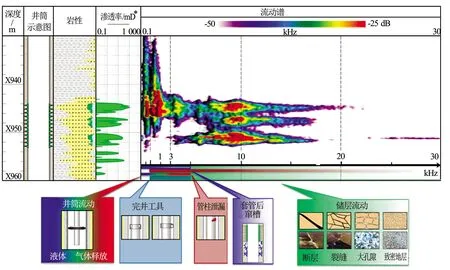

超声波成像井下漏点检测工具能够在更宽频率的量程内记录超声模式,频率覆盖8~60 kHz,井筒内不同泄漏介质中的声波场特征见图1[21-22]。由图1可见,井下管柱、丝扣、封隔器等井屏障部件泄漏引起的声波频率一般在1~3 kHz,套管后水泥环窜流引起的声波频率一般在3~5 kHz,基质裂缝内流动引起的声波频率一般在10~15 kHz,大孔隙内流动引起的声波频率一般在17~22 kHz,致密地层内流动引起的声波频率一般在20 kHz以上。通过记录声波的分布特征来评价地层、井筒流动形式,结合井筒温度测量曲线,进一步准确判断泄漏点位置。

图1 不同流动介质中超声波成像测井声波频率分布特征*非法定计量单位,1 mD=9.87×10-4 μm2,下同

利用超声波成像井下漏点检测技术在现场作业时,通过在生产管柱内下入一个或多个测量短节,接收井下的声波信号,同时可配合高精度温度和压力探头,记录温度、压力剖面,综合分析。通常操作步骤包括:①建立声波信号基线剖面,关闭待测环空(如A、B环空带压的井),仪器第1次入井下至测量管柱深度,再按照设计测量速率上提至井口,获得井筒初始声波基线剖面;②仪器第2次入井下至测量井深,同时打开A、B环空,上提仪器开始测量,获得油管泄漏至A环空及A、B环空之间气体窜漏的声波信号;③仪器第3次入井下至测量井深,关闭A环空、打开B环空,上提仪器开始测量,获得气体进入B环空的声波信号。测量结束后,对3次入井测得的声波信号进行对比,综合解释得到井下泄漏特征。在测量作业时,需要通过放喷带压环空来构建压差,从而使泄漏点位置的气体流动,产生声波和温度波动,通过对比放喷前后的声波和温度剖面定位泄漏点。

3 实例分析

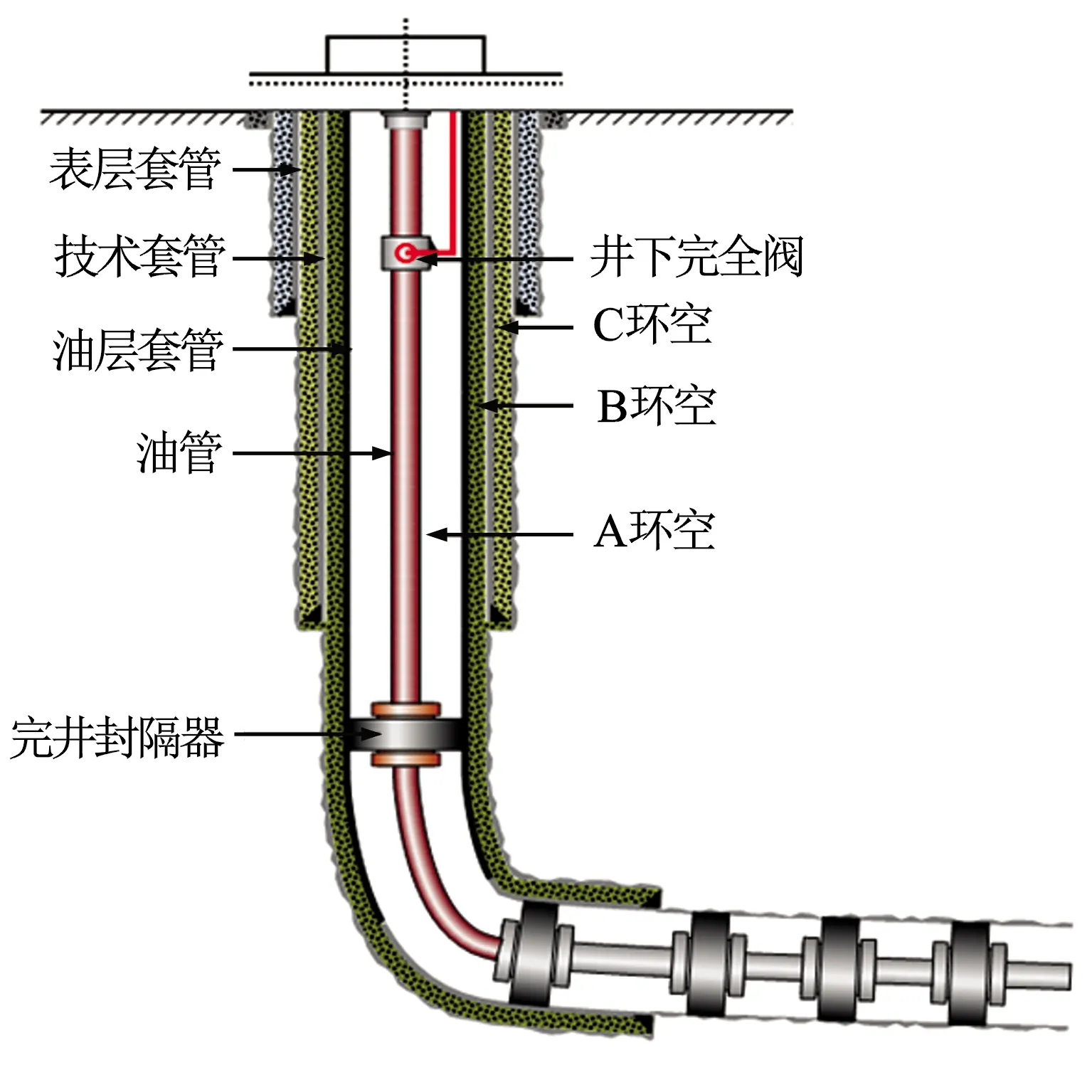

3.1 MX-H井基本情况

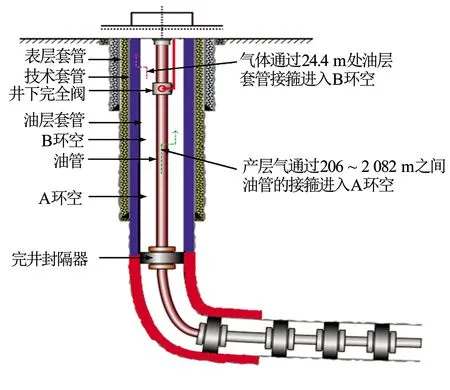

MX-H井为MX气田一口高温高压含硫气井,井身结构见图2。该井于2017年10月投产,投产时油压43.6 MPa,A环空压力40 MPa,B环空压力28.2 MPa,产气量19.95×104m3/d,硫化氢含量23.43 g/m3,二氧化碳含量88.96 g/m3。在试油测试期间,多次对该井A、B环空开展环空泄压和压力恢复测试。在2017年8月23日酸化测试完后关井,关井时A环空压力4.2 MPa;8月27日对A环空泄压,压力从20 MPa泄至0,泄压时间5 min,出口火焰高4~5 m,泄压后关井;B环空压力从试油期间的0缓慢上升至28.5 MPa。同时,取A、B环空气样开展气质组成分析,发现A、B环空硫化氢含量与产层气接近,且A、B环空压力具有一定的相关性,说明该井油管及油层套管可能存在泄漏。为明确具体的泄漏点位置和泄漏原因,对该井进行了多层环空超声波成像漏点检测。

图2 MX-H井井身结构示意图

3.2 测试作业步骤

(1)测量井筒声波信号基线。MX-H井完井封隔器坐封位置在4 799.6~4 800.8 m,A环空内为环空保护液。为准确获取井下管柱泄漏位置,测试时超声波成像测井仪下至完井封隔器附近。测试仪器进行作业前需模拟通井,配置与测井检测工具串长度一致的通井管串,将通井管串下放至4 800.0 m进行通井。通井作业结束后,保持A、B环空关闭,下放测井仪器串至4 800.0 m,然后上提工具至井口,建立井筒声波信号基线。

(2)测量A环空泄漏声波剖面。保持A、B环空关闭,将测井仪器下放至4 800.0 m。打开A、B环空,控制针阀开度,保持压力平稳下降,上提检测工具至井口,获取油管内泄漏至A环空及A、B环空之间气体窜漏时的声波信号剖面。

(3)测量B环空泄漏声波剖面。保持A、B环空关闭,再次下放测井仪器至4 800.0 m,打开B环空,控制针阀开度,保持压力平稳下降,上提检测工具至井口完成测量,然后关闭B环空,获取B环空压力来源的声波信号剖面。

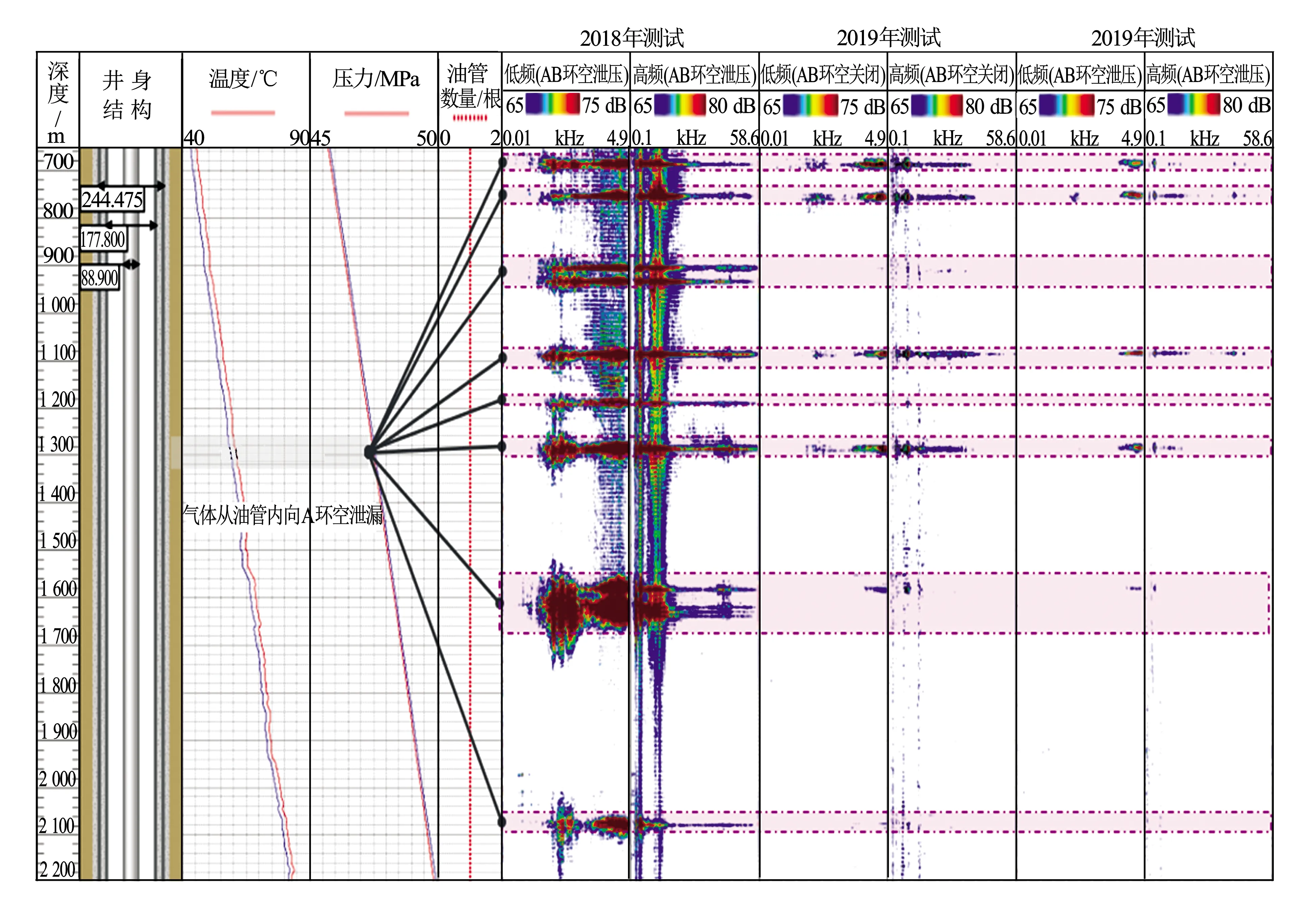

3.3 井筒漏点检测综合解释结果

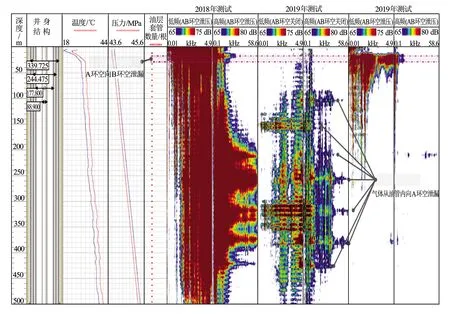

MX-H井完井封隔器以上的油管及油层套管泄漏超声波成像测井解释结果见图3和图4。图3和图4中,自然伽马剖面中红色表示2018年测试的数据、蓝色表示2019年测试的数据;磁定位剖面中,蓝色表示2018年测试的数据,红色表示2019年测试的数据;温度剖面中,红色表示2018年测试的数据、蓝色表示2019年测试的数据;压力剖面中,蓝色表示2018年测试的数据、红色表示2019年测试的数据。

图3 A环空压力来源检测结果分析

图4 B环空压力来源检测结果分析

综合该井测井解释曲线可知:该井A环空泄漏点深度在油管中上部,测试获得的泄漏点有19个,且均为油管螺纹接箍位置,深度在206.0~2 082.0 m,其中206.0~424.8 m检测出低频到高频的高振幅噪声信号,629.0~2 082.0 m检测出中低频率的中振幅噪声信号,检测统计结果见表2。结合该井产层气和环空气的气质分析可知,产层气通过油管接箍窜入A环空,导致A环空带压。B环空带压原因为A环空内的气体通过外径为177.8 mm的油层套管在24.4 m深度处的接箍位置进入B环空,导致B环空带压。本井井筒泄漏均是在接箍区域或其附近发现(与磁定位和油管记录数据具有良好的相关性)。

表2 井下多层环空漏点超声波成像检测结果

根据井完整性相关标准,该井第1井屏障已经失效,第2井屏障受损,A、B环空带压泄漏途径见图5。结合各层套管固井水泥胶结测井评价结果,该井177.8 mm油层套管全井段固井质量优良井段为99.2%,测井评价为合格,但在0.0~25.0 m井段的固井质量为差。由于固井质量是在各层套管固完井之后检测,后期还经历完井试油、改造等井下作业,不同阶段油套管柱承受各种载荷导致应变,水泥环固结程度也会发生变化而产生微环隙、微裂缝等泄漏通道,这些通道均会成为气体渗漏的途径。

图5 MX-H井各环空带压泄漏途径示意图

4 结 论

(1)采用井下多层环空漏点超声波成像检测技术对四川盆地典型环空带压井开展了井筒漏点检测,准确获得了该井A、B环空泄漏点位置,明确了环空泄漏途径。检测结果表明,该井产层气通过油管丝扣进入A环空、并通过套管丝扣及油层套管固井水泥环进入B环空导致该井A、B环空持续带压。

(2)采用超声波成像井下漏点检测技术能够在不动管柱的情况下,精准确定井下多层环空带压时气体泄漏位置,判断气体泄漏方式及其原因,可为气井环空异常带压治理方案及制定相应的控制措施提供依据,具有良好的推广应用前景。