电厂冷却水碳钢管道腐蚀的原因及相应对策

2021-06-17李海荣巩小杰

李海荣,何 睦,巩小杰

(润电能源科学技术有限公司,郑州 450018)

电厂冷却水系统泛指使用循环冷却水及其补充水作为工作介质的系统,主要包括循环冷却水系统、循环水处理系统、工业水系统、消防水系统等。电厂冷却水系统一般选用内壁未采取腐蚀防护措施的碳钢管道,碳钢腐蚀不会在短时间内影响发电生产,因此很少引起电厂注意。但随着腐蚀程度的加深,管道容易发生穿孔泄漏。另外,建厂时有的管道深埋在地下,地上常安装设备、兴建厂房、建设道路,即使管道发生泄漏,也不易被发现,且不便维修,故对电厂冷却水系统碳钢内壁腐蚀问题应引起足够的重视[1]。随着中水大规模回用,电厂相关系统碳钢管道腐蚀问题也日益突出[2]。

近年来,河南省多家电厂冷却水系统的碳钢管道内壁发生严重腐蚀,甚至泄漏。腐蚀泄漏点分布于消防水系统、循环水旁流处理系统、工业水系统的大小管道,维修治理困难,影响系统的正常运行。本工作针对3个电厂冷却水系统碳钢管道腐蚀案例,采用X射线荧光光谱法、X射线衍射、能谱,结合水质检测结果和腐蚀形貌特征,对腐蚀原因进行了分析,并从系统运行控制和管道材质选用两个方面给出了相应的建议。

1 案例分析

1.1 A厂消防水系统管道腐蚀

A厂消防水系统于2007年12月投运,管道材料为碳钢Q235A,补水为循环水。2016年至今,管道出现多处泄漏。泄漏点均位于管道底部,在三通管、法兰盘、细管道(管壁较薄)等处漏点较多,腐蚀形貌如图1所示。

图1 A厂消防水管道腐蚀形貌Fig. 1 Corrosion appearance of fireFighting water pipeline in factory A

由图1可见:管道中间底部有黑色腐蚀产物,这些腐蚀产物易碎成渣,基本不溶于水,加酸会产生气泡,并有浓烈的H2S臭鸡蛋气味,判断该腐蚀产物为硫化铁,该管道发生了硫化物腐蚀[3];泄漏点外缘大片区域腐蚀产物为黄色或白色,疏松薄脆,加酸产生少量起泡,并有刺激性SO2气味。

对上述腐蚀产物取样并进行X射线荧光光谱分析,结果见表1。由表1可知:腐蚀产物主要为铁和硫的氧化物,质量分数分别为52.10%、32.70%。X射线衍射分析结果表明,腐蚀产物的XRD谱中存在明显的水合羟基硫酸铁特征峰。据此推测,腐蚀产物中可能含有铁的硫化物、亚硫酸盐和硫酸盐。其中,硫化铁是硫酸盐还原菌腐蚀碳钢的特征产物[4]。硫酸盐和亚硫酸盐为硫化物的氧化产物。

表1 A厂腐蚀产物X射线荧光光谱检测结果 (质量分数)Tab. 1 X-ray fluorescence spectrum test results of corrosion products in factory A (mass fraction) %

同时,消防水系统存在微生物滋生的环境条件。

A厂消防水系统补水为循环水,其重铬酸盐指数CODCr(用重铬酸钾为氧化剂测出的需氧量)为65 mg/L,SO42-质量浓度为270 mg/L,这些为硫酸盐还原菌等微生物提供了充足的养分。消防水系统相对封闭,水流滞缓,特别是在不平滑的内壁(例如有沉积物的管道底部、焊接处)、三通及法兰等处,微生物易于黏附并滋生,局部可形成缺氧环境,适于厌氧的硫酸盐细菌滋生。由以上分析可见,A厂消防水管道存在包括硫酸盐还原菌在内的微生物腐蚀。

1.2 B厂循环水旁流处理系统管道腐蚀

B厂循环水旁流处理系统于2011年11月投运,处理工艺为机加池(加石灰或碳酸钠)软化沉淀→加硫酸调节pH→石英砂过滤处理。2015年至今,使用旁流处理后循环水的反洗水管道、自用水管道腐蚀严重,频繁泄漏,部分管道被迫整根更换。图2为循环水旁流处理管道某腐蚀泄漏点处形貌。

图2 B厂循环水旁流处理管道腐蚀形貌Fig. 2 Corrosion appearance of circulating water bypass treatment pipeline in factory B

对图2所示的腐蚀泄漏点进行分区取样。在漏点根部底层,与空气接触不充分的部位,取得黑色碎渣状腐蚀产物。加入稀酸溶液后,该腐蚀产物产生气泡,并有刺激性臭鸡蛋气味,这说明腐蚀产物中含有硫化物。另在漏点附近区域,取绿色、浅黄色、白色腐蚀产物混合样进行能谱检测,结果见表2。由表2可知,漏点附近腐蚀产物的主要元素为铁和氧(质量分数分别为34.48%和39.39%),另外还含有少量硫和氯(质量分数分别为13.15%和8.77%)。XRD分析结果(图略)表明,漏点附近腐蚀产物的物相主要为硫酸盐和亚硫酸盐。其中,硫酸亚铁质量分数约为43.48%,水合氯化亚铁质量分数约为32.07%,亚硫酸钙质量分数约为24.45%。

表2 B厂腐蚀产物混合样的能谱分析结果 (质量分数)Tab. 2 EDS analysis results of mixed sample of corrosion products in factory B (mass fraction) %

管道外部腐蚀产物中含有较高的硫元素,漏点根部底层腐蚀产物含有硫化物,据此判断,泄漏与硫酸盐还原菌等微生物腐蚀有关。

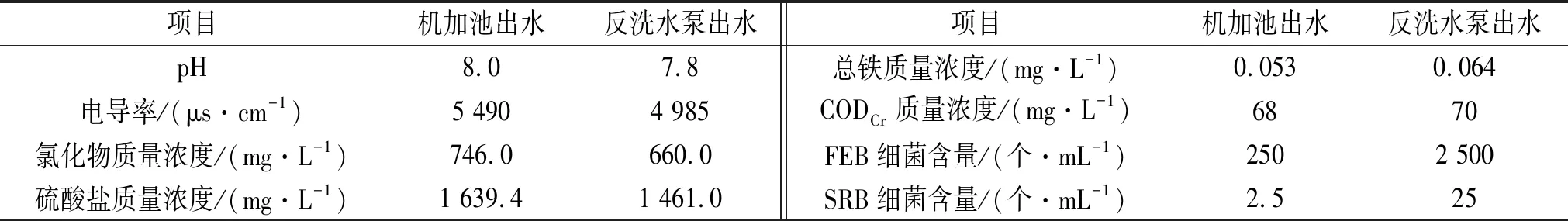

根据检查分析情况,在循环水处理系统不同位置取样进行了水质检测,结果见表3。其中铁细菌(FEB)和硫酸盐还原菌(SRB)的检测分别按照GB/T 14643.5-2009标准 《工业循环冷却水中菌藻的测定方法 第5部分:硫酸盐还原菌的测定 MPN法》和GB/T 14643.6-2009标准《工业循环冷却水中菌藻的测定方法 第6部分:铁细菌的测定 MPN法》进行。系统水样流向为:机加池出水→旁流水池→反洗水泵出水。

由表3可知,循环水旁流系统中,水的电导率、氯离子含量、硫酸盐含量、CODCr较高,具有较强的腐蚀性,腐蚀产生的铁离子可为铁细菌滋生提供养分。反洗水泵出水中的铁、铁细菌、硫酸盐还原菌含量均比上游的机加池出水中的高,这表明该段碳钢管道存在微生物滋生与腐蚀。

表3 B厂循环水旁流处理系统水质检测结果Tab. 3 Water quality test results of circulating water bypass treatment system of factory B

1.3 C厂工业水管道系统腐蚀

C厂工业水系统于2014年10月投运,管道材料选用20钢、Q235碳钢。系统补水及处理方式为:生活污水处理厂中水→机加池石灰软化沉淀→加硫酸调节pH→石英砂过滤处理→补入工业水系统。工业水用水方式为直流冷却后排入循环水池。自2016年起,全厂使用工业水的大小管道、冷却器的碳钢部件频繁出现腐蚀泄漏。GB/T 50050-2007标准《工业循环冷却水处理设计规范》规定,碳钢设备水侧腐蚀速率应小于0.075 mm/a。通过测量剩余壁厚,估算C厂工业水管道腐蚀速率约为0.17 mm/a,明显高于规定值。

图3和图4分别为冷却水管道和冷却器壳体的腐蚀形貌。根据外壁腐蚀产物形貌差异,在不同区域取得三个样品,进行能谱检测,结果见表4。

表4 C厂各区腐蚀产物的能谱分析结果 (质量分数)Tab. 4 EDS analysis results of corrosion products from different areas in factory C (mass fraction) %

图3 C厂冷却水管腐蚀形貌Fig. 3 Corrosion appearance of cooling water pipeline in factory C

图4 C厂冷却器壳体腐蚀形貌Fig. 4 Corrosion appearance of cooler shell in factory C

割取一段泄漏管样,其上多个泄漏点位于一条直线上。对剖管样,发现内壁积累了厚厚的沉积物,局部沉积物出现分层,表层与底层的外观有明显差异,如图5所示。

图5 C厂某腐蚀管段内部沉积物层Fig. 5 Sediment layer of a corroded pipeline section in factory C

分别从表层与底层取样,进行450 ℃灼烧后,检测其质量损失。结果表明:表层质量损失约28.4%,底层质量损失约10%,这说明沉积物中有机物含量较高,表层的有机物成分高于底层的,有更多微生物黏泥。

对管样内壁泄漏点处的上层、底层(缝隙内)沉积物进行能谱检测。结果表明:上层沉积物中主要化学成分(质量分数)为:74.83% Fe,22.15% O,0.33% Ca。底层沉积物中主要化学成分(质量分数)为:49.70% Fe,43.13% O,3.28% S,3.02% Cl,0.88% Si。

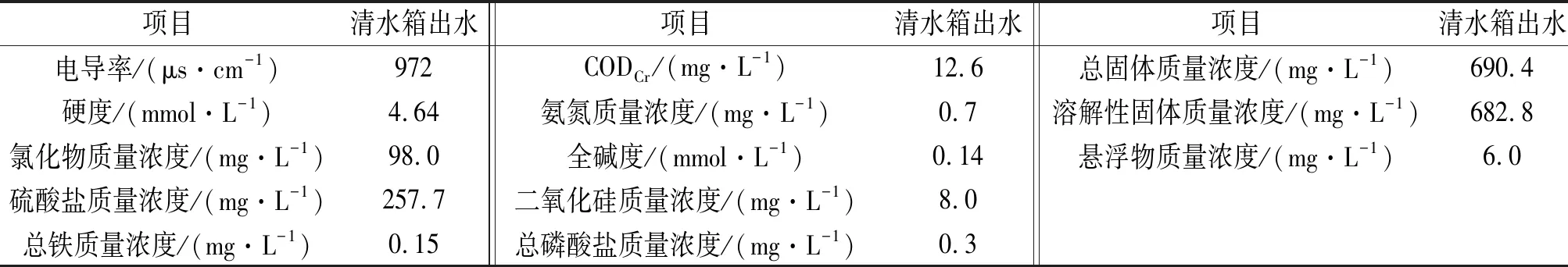

C厂工业水为再生水回用,其pH为7.0~8.3,其他水质检测结果参见表5。常规水质指标满足SL 368-2006《再生水水质标准》中用于工业冷却水的水质要求。但再生水具有较强的腐蚀性[1],进厂后未进行微生物含量、余氯含量等指标检测,也未进行杀菌处理,而余氯含量稳定在0.3 mg/L方可取样,采用MPN法检测铁细菌(FEB)和硫酸盐还原菌(SRB)含量,结果见表6。其中,排污管存水起初为红色泥汤,排放至无色透明后取样检测。

表5 C厂工业水水质检测结果Tab. 5 Testing results of industrial water quality in factory C

表6 C厂工业水中FEB和SRB检测结果Tab. 6 Testing results of FEB and SRB in industrial water in factory C

由表6可知,工业水系统中存在铁细菌、硫酸盐还原菌等微生物滋生,管样内壁沉积物中有机物含量较高,据此推测C厂工业水碳钢管道内壁存在微生物腐蚀。

1.4 案例分析小结

以上案例分析表明,电厂冷却水碳钢管道内壁腐蚀明显加剧,并具有以下共同特点:

(1) 系统运行方式(多为间歇性运行)与水质环境适合微生物滋生,水中有铁细菌和硫酸盐还原菌检出。

(2) 管道泄漏点外壁的腐蚀产物形貌相似,硫含量均很高,包括硫化物、亚硫酸盐和硫酸盐。

(3) 碳钢管道内壁有厚层沉积物,其主要成分为铁的腐蚀产物,此外有机物质量分数在10%左右,硫质量分数约为2%。

综上分析,工业水系统中有铁细菌、硫酸盐还原菌等微生物滋生,引起碳钢管道腐蚀加剧。

2 腐蚀机理分析

微生物腐蚀是指微生物及其生命活动而引起或促进的腐蚀,这些微生物主要是直接参与自然界硫、铁循环的微生物,如硫氧化细菌、硫酸盐还原菌、铁细菌等[6]。电厂冷却水系统为微生物滋生提供了环境,存在铁细菌、硫酸盐细菌滋生及腐蚀特征。在含铁量高于0.2~0.3 mg/L的水中,定能发现铁细菌[7]。而沉积物下、缝隙中等水流不畅处,铁细菌、硫酸盐细菌及胞外聚合物附着滋生,在这些因素的协同作用下,碳钢腐蚀速率可加快上百倍[8]。

铁细菌能将Fe2+转化成Fe3+,Fe3+在菌体内外沉积,形成大量不溶于水的棕红色黏泥状腐蚀产物,加速碳钢的腐蚀过程[6]。

硫酸盐还原菌属厌氧细菌,工业水的溶解氧较高,不适宜硫酸盐还原菌生存,但在管壁的厚层腐蚀产物下和缝隙中,氧扩散困难,形成局部贫氧环境,适合硫酸盐还原菌滋生[7]。一般认为硫酸盐还原菌可通过新陈代谢将硫酸盐转化为硫化物,这对碳钢表面电化学腐蚀体系的阴阳两极均有去极化作用,从而加剧了碳钢腐蚀[8]。

铁细菌产生的Fe3+离子具有强氧化性,可以把低价硫氧化成高价硫。另外,空气中的氧进入腐蚀产物中,将低价硫氧化为高价硫。因此,腐蚀产物中FeS等典型的硫化物不能稳定存在。

铁细菌、硫酸盐还原菌等微生物的滋生,会加剧碳钢腐蚀,大量的腐蚀产物不断沉积在管壁上,还将诱发沉积物下自催化局部腐蚀。C厂案例中,底层沉积物中含有3.02% Cl,氯离子富集表明该处存在自催化闭塞电池腐蚀[9-10]。

3 腐蚀控制对策

火电厂冷却水系统碳钢管道内壁腐蚀严重,影响消防水系统、工业水系统的安全运行,需根据腐蚀原因,结合现场实际情况,制定相应的对策和措施,有效解决与预防频繁泄漏问题。

3.1 系统运行控制

对于已经投运的冷却水系统,应注意发生腐蚀泄漏的系统是否具有以下特点:间歇运行(如工业水用作脱硫工艺水、自用水系统);相对封闭(如消防水系统);采用循环水、中水、河水,而未进行杀菌处理,或杀菌剂加入量不足。

具有上述特点的系统,容易发生与文中案例类似的腐蚀问题。根据腐蚀检查与机理分析的结论,案例电厂结合现场具体情况,采取了各自的应对措施,主要措施如下:

(1) 针对间歇运行系统,补水避免采用河水或中水,并注意防控微生物滋生。

(2) 针对消防水系统,除合理选择系统补水,防控微生物滋生外,还可增设末端排放管路,定期排放存水,减缓腐蚀[6]。

(3) 对于采用循环水、中水、河水的冷却水系统,须采取杀菌处理措施。杀菌方案不仅要考虑杀菌效果,还应对系统金属无腐蚀作用[4]。为防控微生物滋生造成腐蚀,参照SL 368-2006《再生水水质标准》和DL/T 300-2011《火电厂凝汽器管防腐防垢导则》,检测与控制水中细菌总数应不超过500 个/mL或粪大肠菌群不超过2 000 个/L。

3.2 管道选材

管道选材一般依据相应设计规范如GB 50660-2011《大中型火力发电设计规范》,根据管道的工艺要求、工作压力、水质、沿线地质、地形条件、施工条件和材料供应等因素,通过技术、经济比较确定管道材料。但输送再生水或其他有腐蚀性的水时,碳钢管道的防腐蚀处理应根据DL/T 5339-2006《火力发电厂水工设计规范》进行,管道内部可以涂聚乙烯等防腐蚀材料[8]。根据DL/T 5054-2016《火力发电厂汽水管道设计规范》,DN600以下管道可选用内侧带防腐蚀层的复合碳钢管道。

以上3个案例中泄漏多发于焊接钢管的焊缝处,所以冷却水系统应慎用焊接钢管。在工业水系统的设计阶段,宜采用耐蚀性更好的不锈钢及碳钢衬塑管代替碳钢[11-12]。针对冷却水碳钢管道腐蚀泄漏严重的问题,部分投运电厂也制定了改造计划,分批、逐步更换升级管材,计划选用耐蚀性更好的材料,如TP304不锈钢等。

4 结论

火电厂冷却水碳钢管道内壁腐蚀明显,主要表现为管壁全面腐蚀速率高于设计值、局部点腐蚀泄漏严重。腐蚀原因为:以铁细菌、硫酸盐还原菌为主的微生物滋生,引起碳钢管道腐蚀加剧,大量腐蚀产物沉积,诱发沉积物下局部自催化腐蚀,直至泄漏。应针对现场实际情况,从系统运行控制和管道材料两个方面,寻求解决对策与措施。