航炮后坐对供弹系统影响的半实物仿真系统及动力学的仿真分析

2021-06-17张洋刘聪

张洋,刘聪

(中国飞行试验研究院,陕西西安,710089)

0 引言

为了提升航空自动武器的射速及可靠性,需对其供弹系统进行优化设计。由于传统单链供电技术容易受刚度及强度因素的限制,所以无法实现快速补弹,对于射速要求也无法满足。此时,无链供弹技术应运而生,该技术自身精度、耗能、可靠性及机械性与传统弹链供应技术相比优势凸显。近年来,科学技术的迅猛发展,促使该技术在高射速自动武器方面应用愈加广泛。供弹结构在自动武器机构中最为复杂,因供弹结构复杂造成武器故障的几率占总故障的30%-70%。为了使高速无链供弹系统动作可靠性得以有效提高,同时,避免因卡弹、停射导致武器不能正常工作的情况,故对高射速航空自动武器无链供弹系统总体设计进行相应的改善与优化,在现阶段社会发展进程中是非常有必要的。

1 高速无链供弹半实物仿真系统组成

图1 高速无链供弹半实物仿真系统结构

根据图1高速无链供弹半实物仿真系统结构可见,该系统可分为两部分,分别为结构部分和控制部分,其中控制部分主要是对传感器与中心数控器的控制,而结构则较为复杂,包括弹箱、后座模拟系统、闭合弹链与弹药等。后座模拟系统结构为圆柱凸轮,通过与自动供弹的连接实现后坐复进运动[1]。供弹接口是无链供弹半实物仿真系统的中心部分,通过对该接口部分的模拟来进一步证明后坐对无链供弹系统的产生的影响。

2 高射速航炮无链供弹半实物仿真系统动力学分析

基于多体系统动力学进行研究虚拟样机技术,充分利用柔性与多刚体动力学来对各构件之间的运动特性进行详细探析。本文利用虚拟机软件平台ADAMS对无链供弹半实物仿真系统进行分析。

在ADAMS中刚体坐标分别用a、b、c表示,即T=(a,b,c)r。刚体方位的欧拉角分别用ψ,ϕ,θ表示,即χ= (ψ,ϕ,θ)r,则物体i的坐标用表示。根据物体整体坐标系可用以下方式来表示线和角的速度,即其结果用公式(1)进行计算[2]。

ADAMS根据机械系统模型多刚体动力学方程用方程(2)表示。

则位置与速度之间的关系运动学方程用以下方式显示。

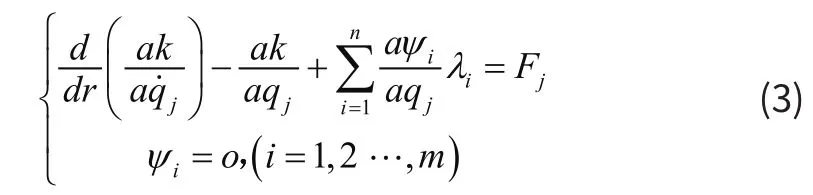

ADAMS以机械模型为基础,自行构建系统运行方程,即拉格朗日运行方程。

公式(3)中,动能用K表示,系统的广义坐标则为qj,Fj为广义力,系统约束方程用ψi表示。若公式中零矩阵为o,那么此时的动能可用公式(4)表示。

■2.1 高射速无链供弹半实物仿真系统虚拟样机模型构建

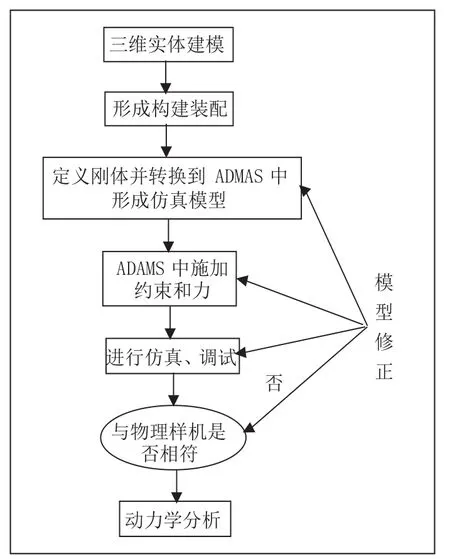

图2 模型建立步骤

图3 半实物仿真系统虚拟样机模型分析

图2是无链供弹半实物仿真系统虚拟样机的模型构建步骤,其构建过程首先是通过几何建模,利用装配和几何实体造型进行构建;其次是系统建模,充分利用系统各部分零件之间的运动及约束关系,建立虚拟样机;最后,仿真分析是对虚拟样机关键指标和实验数据对比,以此来对样机的可靠性及准确性进行验证[3]。三维实体建模时义模拟样机为基础,为其提供在真实环境下的物理及结构特性,而后坐模拟系统主要是实现供弹接口部分后坐的模拟。

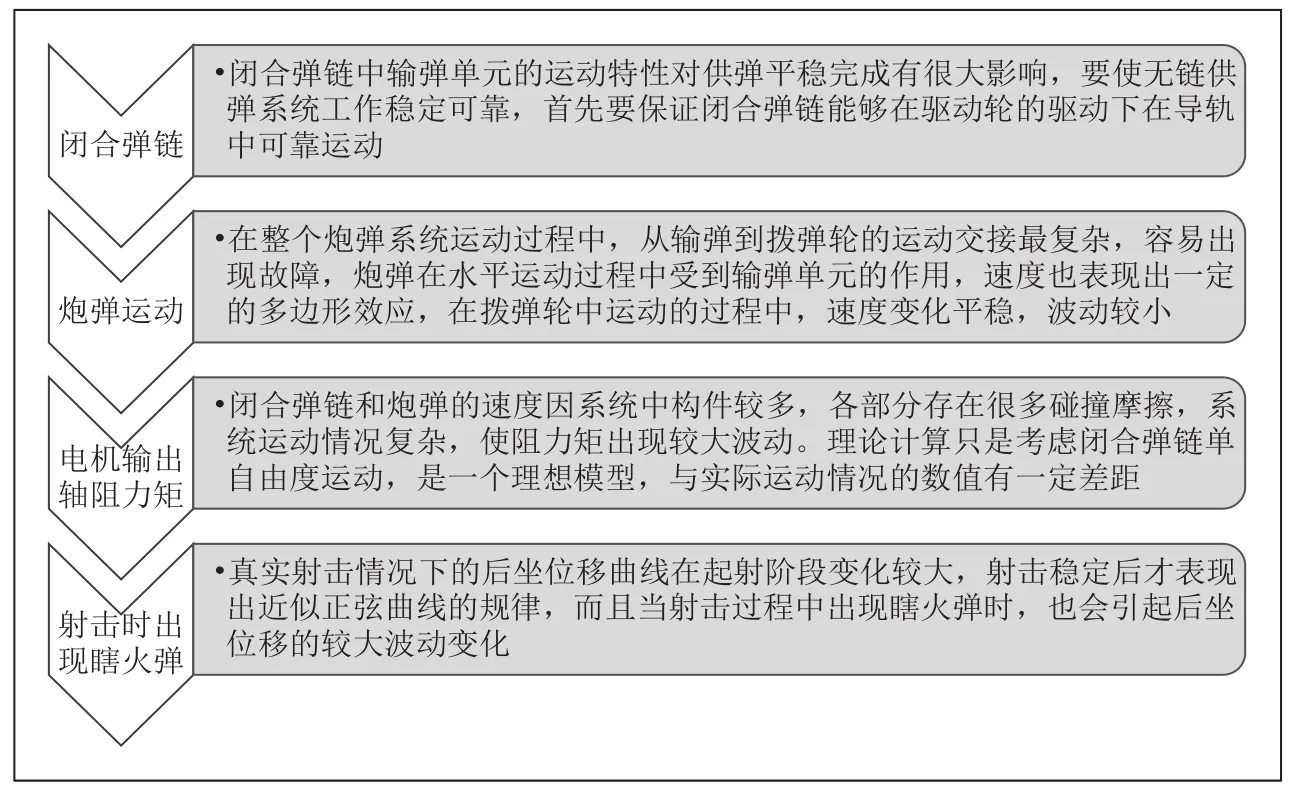

■2.2 无链供弹半实物仿真系统虚拟样机仿真分析

基于ADAMS所建立的无链供弹系统虚拟样机模型,将半实物仿真系统结构进行了简化并对该系统进行动力学仿真。通过对简化后坐模型虚拟样机的仿真试验分析得知,无链供弹、炮弹以及电机输出轴阻力的运行状态,并利用各关键部件进一步对该系统的准确性和可靠性进行验证[4]。

■2.3 关键部件的有限元分析

无链供弹系统在供弹运行过程中,若关键驱动部件为充分发挥自身作用,则导致刚度强度无法满足供弹需求,此时,系统会出现故障停止运行。为了避免故障出现,保持机构可靠性,对部件刚度强度的优化分析是非常有必要的。无链供弹系统在运行过程中振动较大,主要原因是因为部件较多结构复杂,无法准确快捷的对其刚度及强度进行分析计算,所以只能通过利用有限元发对系统结构关键部件进行可靠性分析。

2.3.1 有限元发理论

有限元法即有限单元法,核心理论思想是将问题求解过程离散化,将得到的有限单元靠节点进行连接,并选择合理方式对单元内部节点量关系进行求解。因单元形状过于简便,故将各单元进行集合,以方程式入组得到该线性方程组的节点量,促使导出量问题尽快解决。若当前所选择节点为未知节点作为方程组,方可称之为位移法;若是节点力为未知,那么将其称为力法。有限单元法自身对工业产品设计及计算精度较高,且可靠性好,再降低产品制作成本的同时,还为各企业减少了研制费用及产品设计费用。

图4 有限元分析步骤

2.3.2 关键部件强度刚度分析

高速无链供弹系统输弹与闭合弹链驱动结构的静力学分析是通过有线元法进行计算的,该计算步骤详情如图4所示。基于无链供弹系统刚度强度分析结果可见,闭合弹链与输弹环节结构设计的合理性,可通过重要部件运行状态来满足该系统的强度与刚度要求[5]。

3 结语

全文通过高速无链供弹半实物仿真系统的构建,在无射击情况下对其后坐进行详细研究。根据输弹单元的特点及结构受力情况对后坐位移变化的影响,并对该系统的可靠性与准确性进行了验证。基于ADAMS软件构建供弹半实物仿真系统,并对虚拟样机模型进行仿真实验设计,主要目的是通过仿真后坐位移曲线及运行参数对该系统的运行特点进行研究。最后,根据关键部件刚度强度再满足系统机构运行情况时,对系统结构优化设计的合理性进行了充分验证。