直升机供油系统恒压供油控制仿真研究

2021-06-17叶宁武刘正胜杨小龙赵立飞

叶宁武,刘正胜,杨小龙,赵立飞

(1.中国直升机设计研究所,江西 景德镇 333001;2.32382部队,北京 100072)

0 引言

直升机供油系统主要是保证直升机在各种工作条件下向发动机可靠供油,在直升机所要求的工作包线内不应限制直升机的性能或给发动机的工作带来不利影响。发动机燃油入口压力受到大气压力、燃油温度、燃油流量、直升机过载、供油箱燃油位和飞行姿态等影响,当增压泵运转在一个固定的转速不能满足发动机燃油入口压力工作范围时,需采用可变转速的燃油增压泵以实现发动机入口压力可控,满足发动机燃油入口压力要求。另外,采用可变转速的增压泵,可根据直升机发动机工作功率的需求进行调整,节省增压泵功耗,优化直升机能源。本文针对某型直升机发动机燃油入口压力需求,根据直升机燃油流量和直升机过载等的变化,以发动机燃油入口压力作为控制输入,采用PID控制改变增压泵的转速,确保发动机燃油入口压力满足发动机的要求,在恒定的工作范围内。

1 燃油系统数学模型

1.1 供油系统构型

根据某型直升机发动机燃油入口压力需求,形成简化的直升机供油系统构型。该供油系统由燃油箱、增压泵、单向阀、燃油管路、截止阀、压力传感器、变频器和电机等组成。简化的构型如图1所示。

图1 简化的供油系统构型

1.2 燃油箱数学模型

燃油箱出口的压力可用方程(1)-(3)来描述。

P

=P

+P

-P

(1)

P

=ρngH

(2)

(3)

式中,P

为燃油箱出口压力,P

为燃油箱内大气压力,P

为燃油箱内液面到出口液柱高度产生的压力,P

为燃油箱出口局部损失压力,ρ

表示流体密度,n

表示过载系数,g

表示重力加速度,H

表示液面至增压泵吸油口的高度差,K

表示压力损失系数,A

表示燃油箱出口截面积,Q

表示泵的流量。1.3 增压泵数学模型

增压泵采用离心泵。本文主要研究通过泵的变转速来实现在直升机大过载的情况下供油系统满足发动机入口压力要求。因此,采用P

-Q

和N

-Q

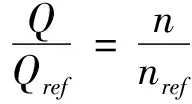

两条一维特性曲线来描述泵的参考工作特性曲线。在相似工况下,流量和压力与转速的关系可用方程(4)、(5)描述:

(4)

(5)

式中,Q

表示泵的流量,Q

表示泵的参考流量,n

表示泵的转速,n

表示泵的参考转速,p

表示泵的压力,p

表示泵的参考压力。1.4 单向阀、截止阀数学模型

燃油系统增压泵出口单向阀的开启压力较小,流阻小,当单向阀进出口前后压差达到一定值后,阀门处于全开状态,在增压供油状态单向阀处于全开状态。截止阀在供油系统工作时也同样处于全开状态。因此,单向阀和截止阀可以等效成节流孔。节流孔的数学模型可用方程(6)、(7)描述:

(6)

(7)

式中,Q

表示流量,C

、C

表示流量系数,A

(Δp

)表示流通面积,ρ

表示流体密度,Δp

表示单向阀进出口压差,D

表示水力直径,υ

表示流体运动粘度,Re

表示雷诺数,Re

表示临界雷诺数。1.5 管内流体数学模型

对于有压管内流体的流动,通常假定为一维流动,在有势力场ng

中,可用一维管流的能量方程(8)和水头损失方程(9)来描述:

(8)

(9)

对于等直径导管u

=u

,u

用流量Q

表示,上两式可化为式(10)、(11):p

-p

=ρngh

+ρng

(z

-z

)(10)

(11)

式中,ρ

表示流体密度,n

表示过载系数,g

表示重力加速度,z

表示加速度g

方向导管入口高度位置,z

表示加速度g

方向导管出口高度位置,p

表示导管入口压力,p

表示导管出口压力,u

表示导管入口流速,u

表示导管出口流速,h

表示导管水头损失,λ

表示水头损失系数,l

表示导管长度,d

表示管道直径,u

表示导管内流速,Q

表示导管内流量,A

表示导管截面积。1.6 压力传感器数学模型

常用的压力传感器均可由多个二阶系统串联而成的高阶复杂系统进行等效建模。本文采用两个二阶系统串联来模拟压力传感器。典型二阶系统频率响应函数可用式(12)描述:

(12)

式中,H

(s

)为传递函数,s

为复数,ω

为固有角频率,ξ

为阻尼比。两个二阶系统串联得到压力传感器的数学模型可用式(13)描述:

H

(s

)=H

(s

)·H

(s

)=

(13)

1.7 变频器和电机数学模型

变频器的数学模型可用式(14)描述:

G

(s

)=K

·K

(14)

式中,G

(s

)为传递函数,K

为频率电压转换系数,K

为电压频率系数。电机的数学模型可用式(15)描述:

(15)

式中,K

为电机增益系数,T

为电机机械时间常数,T

为电机电气时间常数。1.8 常规PID控制器原理

经典的PID 控制反映了动态控制过程中过去、现在和将来的信息,比例能加快过程反应速度;积分能消除静态误差,改善系统的静态性能;微分在信号变化时有超前控制作用,起到减小超调、振荡,增强系统稳定性,缩短过渡过程的作用。此三种作用调整配合,可达到快速、平稳、准确,获得优良的控制效果。PID控制系统原理框图如图2所示,系统由PID控制器和被控对象组成。

图2 PID控制系统框图

PID控制器是一种线性控制器,它根据给定值r

(t

)与实际输出值y

(t

)构成控制偏差可用式(16)描述:error

(t

)=r

(t

)-y

(t

)(16)

PID控制规律为式(17):

(17)

式中,k

为比例系数,k

为积分系数,k

为微分系数。2 数值建模及分析

2.1 仿真计算模型

利用方程(1)-(17),采用Matlab建立了某典型机供油系统仿真模型如图3,用于研究大过载情况下,增压泵能否及时响应发动机燃油入口压力的变化,从而提供发动机要求的燃油流量和压力。图中主要包括燃油箱、增压泵、单向阀、燃油管路、压力传感器、变频器和电机、PID控制器等元件以及过载系数,大气压输入接口等。

2.2 模型有效性验证

为了验证该模型的有效性,本文将仿真结果与商用软件Flowmaster的仿真结果进行对比。在图3所示模型中取消PID流量控制,将大气压力、过载系数、增压泵转速均设为恒定值。为验证Matlab建立的模型的有效性,Flowmaster建立相应的稳态数学模型如图4所示。当过载系数为1,燃油流量为3.6m/s,燃油箱内压力为大气压为101325Pa,增压泵转速分别为7000、6000、5000、4000、3000rpm时,Matlab和Flowmaster仿真的发动机入口压力结果见表1,误差均小于1%,表明仿真模型是有效的。产生的误差主要是增压泵的特性参数插值计算引起的。Matlab中增压泵采用P

-Q

和N

-Q

两条一维特性曲线来描述泵的参考工作特性,而Flowmaster增压泵采用无量纲曲线描述性能。在额定转速7000rpm时,两者误差小;而在低转速时,插值误差变大。

图3 Matlab供油系统仿真模型

图4 Flowmaster供油系统仿真模型

表1 Matlab和Flowmaster仿真结果

3 供油系统特性分析

3.1 过载影响特性

按图3所示模型,采用PID控制将发动机入口压力控制为1.97bar,过载系数在-0.5~3.5范围内变化,增压泵转速、发动机入口压力仿真结果如图5。由图5可知,在PID控制下,随着过载系数增大到3.5,增压泵转速快速上升到4600rpm,发动机入口压力下降到1.91bar,然后稳定;当过载系数减小到-0.5,增压泵转速快速下降到3290rpm,发动机入口压力上升到2.05bar,然后稳定;当过载系数增大到1,增压泵转速快速上升到3760rpm,发动机入口压力下降到1.89bar,然后稳定;绝对误差为-0.08~+0.08,相对误差小于±5%,满足型号要求。

图5 仿真参数变化曲线

3.2 流量影响特性

采用PID控制将发动机入口压力控制为1.97bar,过载系数在-0.5~3.5之间变化,流量在0.9~3.6m/s之间变化,增压泵转速、发动机入口压力仿真结果如图6。由图6可知,发动机入口压力在1.89~2.05bar之间变化,误差为-0.08~+0.08,小于±5%,满足型号要求。

图6 流量控制特性

4 结论

本文利用Matlab构建了某典型供油系统模型,并与商用软件Flowmaster建模进行稳态仿真对比,验证了该模型的有效性,并利用所建模型进行了动态仿真分析。结果表明,在整个过载变化和流量变化过程中,将发动机入口压力作为输入量,采用PID控制泵的转速变化,使得管路系统内的压力及流量快速响应,能够使发动机入口压力满足发动机要求。该研究为直升机供油系统的大过载下发动机入口压力控制建模和仿真提供了一种思路和方法,同时对供油系统的设计具有一定的借鉴意义。