深海无缆海底基盘井口夹持系统的研制与应用

2021-06-16邓都都阮海龙刘广治刘智键蔡家品

邓都都,阮海龙,刘广治,刘智键,蔡家品

(北京探矿工程研究所,北京100083)

1 技术现状

海洋蕴含着丰富的生物与矿产资源,随着国家提出海洋强国战略的要求,海洋地质勘察工作越来越重要,工作量也在逐年增加[1-6]。海洋钻探是开采海底资源、勘查地层剖面、钻取地层样品最重要、最直接的手段。在进行海洋勘察和物探作业时,尤其是在较深的海域或者天气条件恶劣的情况下,在浪涌和海流等问题的影响下,钻探船会随着海浪发生多方向的运动,这会严重影响整个钻井系统的稳定性,导致海洋勘察或者取样作业难以进行。

海底基盘,顾名思义就是在海底的井口固定装置,也称为海底钳,其主要功能是在海底井口实现钻杆的夹紧与松开,这样能够有效地减小钻杆的多方位运动,满足勘察作业的需求。海底基盘结合了机械、液压、通信与控制技术,是一个复杂的系统,是保障海洋正常钻探取样的关键装备之一,国内外均进行了大量的研究[7-10]。荷兰等欧美发达国家已经掌握了其设计和制造技术,例如FUGRO公司为海洋石油709勘察船配备的海底基盘,采用有缆通信方式,具有多参数监测功能,能够完成海底井口钻杆的夹持与松开。在我国,能够为勘察船提供稳定服务的海底基盘数量较少,大部分勘察船均未配备基盘来辅助作业,这大大影响了勘察作业的准确性与效率。

无缆基盘相比较于有缆基盘最大的特点是不需要价格昂贵的脐带电缆,也不需要进行高压输变电工作,减少了有缆方式所必需的脐带缆、电缆绞车以及输变电系统等部件,有效地节约了成本,而且简化了操作程序,发生故障的概率更低,提高了勘察作业的工作效率;高压电缆在海底受洋流以及海浪的影响下,会发生摩擦钢丝绳或者缠绕打结而出现漏电的危险,严重的话会烧毁设备,无缆基盘采用水下电池供电,安全性能更高。无缆基盘采用水声通信的方式,该技术成熟可靠,在深海探测器中应用非常广泛,具有结构简单、性能稳定、兼容性强的特点[11-13]。

为了解决勘察作业船这一亟需的装备需求,提高勘察作业的可靠性与稳定性,北京探矿工程研究所根据海洋石油708船钻井系统的结构尺寸与作业能力,成功研制了一套无缆海底基盘。本文概述了该无缆基盘的技术参数与系统组成,并重点对大容量水下电池的研制进行了详细的分析,该电池有效地提高了海底基盘在水下的工作时间,提高了勘察作业的效率。

2 无缆海底基盘的总体设计

2.1 主要技术参数

深水勘察船海洋石油708船是我国深水战略船舶之一,其最大的工作能力为3000 m[14-15],根据该船钻井系统的结构尺寸,以及补偿绞车的工作能力,制定了无缆基盘的主要技术参数如表1所示。

表1 无缆基盘的主要技术参数Table 1 Main technical parameters of the cable-fr ee subsea fr ame

2.2 工作原理

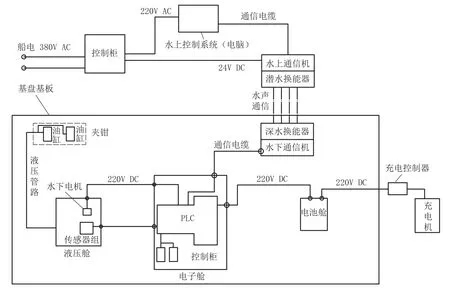

整个无缆基盘分为水上和水下2大部分,水上部分主要由人机操作系统、水上通信机与潜水换能器组成。水下部分包括基盘基板、液压钳、电池舱、电子舱、液压舱、深水换能器和水下通信机等。系统的电控原理见图1。

无缆基盘井口夹持系统的工作过程如下:由操作人员通过甲板上位机的人机操作系统发出指令,该指令通过水声通信系统的调制与解调,传送到水下电子舱的控制系统中,接收到指令后控制器根据要求,控制液压系统进行相应的动作,完成液压钳口的夹持与松开;并且整个过程中,水下控制系统需要将传感器采集到的各种信号实时地传送到上位机中,并在上位机的人机操作界面显示出来,操作者根据实时数据决策下一步基盘的动作。整套系统具备水下应急功能,当遇到系统突然断电、长时间丢失通信以及漏水等特殊情况时,液压钳口会自动打开,这样能够保证海底基盘的正常回收。

2.3 液压系统设计

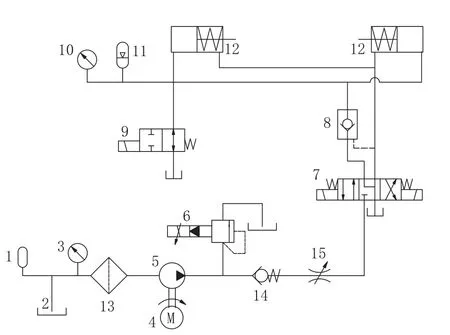

液压系统的功能是驱动和控制液压钳的伸缩,以实现对钻杆的夹持和松开。其中,液压泵站、阀组、油箱、保压蓄能器和压力传感器等都密封在水下的液压舱中,该舱体采用平衡式油补偿系统,能够根据水深自动补偿内部压力,整个舱体轻便可靠,液压系统的原理见图2。

液压系统工作原理简述:系统未启动时,三位四通电磁阀处于中位,液压缸处于卸荷状态,依靠弹簧的推力将有杆腔复位;系统正常启动时,截止阀先得电,断开油路;夹持时,比例溢流阀得电,根据参数设定逐步提升系统压力,三位四通电磁阀同时得电到左位,接通液压回路,液压油从无杆腔进入,液压钳伸出,到位后依靠保压蓄能器持续保压;复位时比例溢流阀断电,截止阀与三位四通阀断电,整个系统卸荷,依靠弹簧推力使液压缸复位;如果液压缸未能正常复位,三位四通阀接通到右位,液压油从有杆腔进入,通过压力使液压缸复位。

图1 海底无缆基盘夹持系统电控基本原理Fig.1 Electrical control principle of the subsea frame

图2 液压系统工作原理Fig.2 Working pr inciple of the hydr aulic system

2.4 控制和通信系统设计

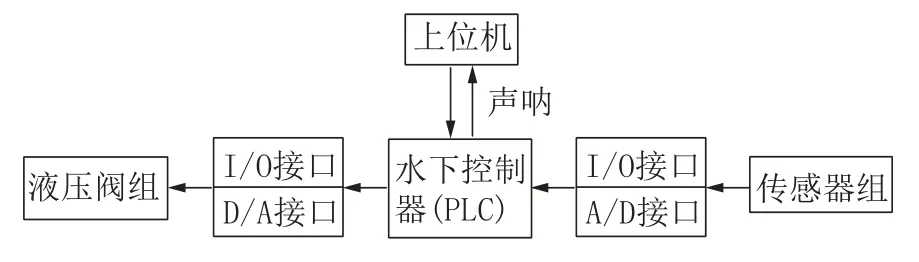

控制系统是整个基盘的中枢系统,通信系统是连接水上与水下的桥梁。该系统由上位机、水下电子舱以及声呐组成。主要功能是操作者通过甲板的上位机监视与控制整个基盘系统,远程操控水下的液压系统完成相应的动作,其系统原理如图3所示。

图3 控制与通信系统原理Fig.3 Pr inciple of the control and communication system

水下电子舱是水下控制的核心。采用干式舱体设计,它主要包括PLC、电子电路、传感器组、接口电路等。电子舱的接口电路主要包括电源接口、液压系统通信接口以及声呐通信接口。电源接口通过水密接插件与电池舱相连,由电池舱给水下控制系统与液压系统供电。通信接口主要包括与液压系统通信接口以及与水下声呐通信接口,与液压系统通信接口主要是将控制信号传递到液压舱,控制夹钳动作,同时采集液压系统阀组的工作状态以及传感器信号;与水下声呐通信接口主要是连接水下声呐通信机,完成实时信号的传输;接口电路中还预留了一个专门用于调试的电缆通信接口,方便在船上进行系统调试。所有的接口电路均采用进口水密接插件。研制的电子舱接口电路见图4。

图4 水下电子舱接口Fig.4 Interface of the underwater electr onics capsule

3 水下电池的研制

水下电池是整个无缆基盘夹持系统工作的能源站,其容量的大小,直接决定了基盘在水下的工作时间,是制约勘察作业效率的关键因素之一。水下电池主要需要具有良好的耐压、绝缘性能[16-18];与液压动力站匹配合理,放电连续稳定;在有限的尺寸下,电池容量尽可能的大。

3.1 电池包设计

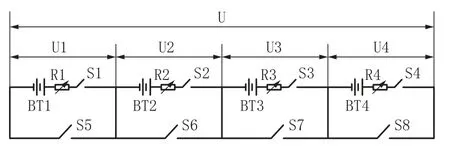

根据无缆基盘夹持系统的设计参数,该电池需要提供220 V的直流电,保证持续放电电流为5 A。采用18650型三元锂电池进行组合,该电池单节标称电压约3.76 V,标称容量3400 mA·h,最大持续放电电流5 A。考虑到单次组合级联的电压太高会造成风险提高,故采用多级电池包级联的方式进行组合。每组电池包由13节电池串联,再12组并联共156节电池组成,其标称电压49 V,标称容量40.8 A·h,电池组的结构如图5所示。采用4组电池包串联组成总的电池标称电压196 V,满电电压220 V,标称容量40.8 A·h,每组电池最大持续放电电流60 A。

3.2 电池舱设计

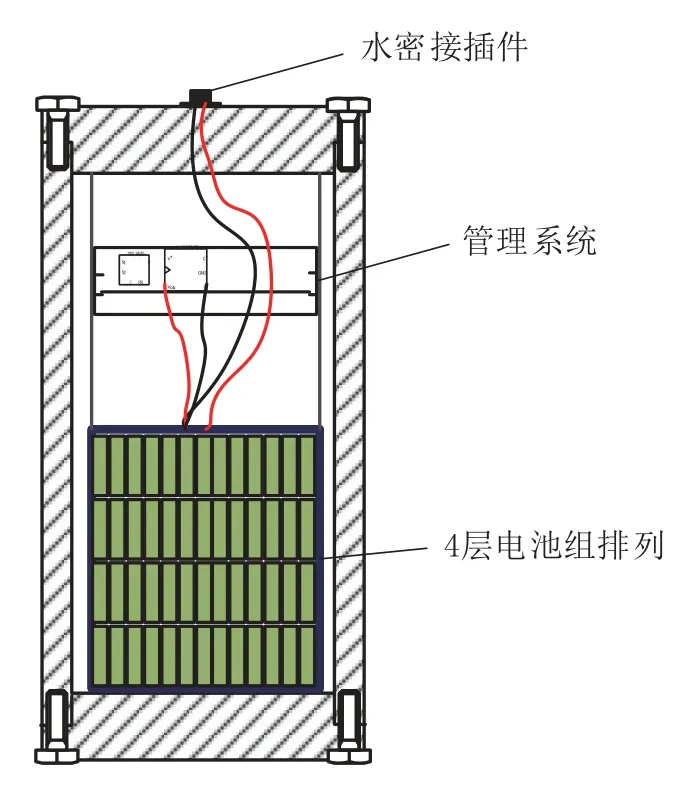

根据基盘的结构尺寸,电池舱设计外径为320 mm,舱体内部装有电池管理系统和电池组。电池组分为4层,每相邻2层之间铺有薄尼龙片绝缘,第一层顶部和第四层底部分别加装厚尼龙板;两根螺纹杆由顶层的尼龙板穿至底层尼龙板,上下由螺帽拧紧,用以固定整个电池组。该螺纹杆固定于上端盖,保证整个电池组在工作的时候不会发生任何移动;电池管理系统位于电池组与上端盖之间,固定于两螺栓之间,水下电池的内部结构如图6所示。

图5 单组电池包结构Fig.5 Structure of a battery pack

图6 水下电池结构Fig.6 Underwater battery structure

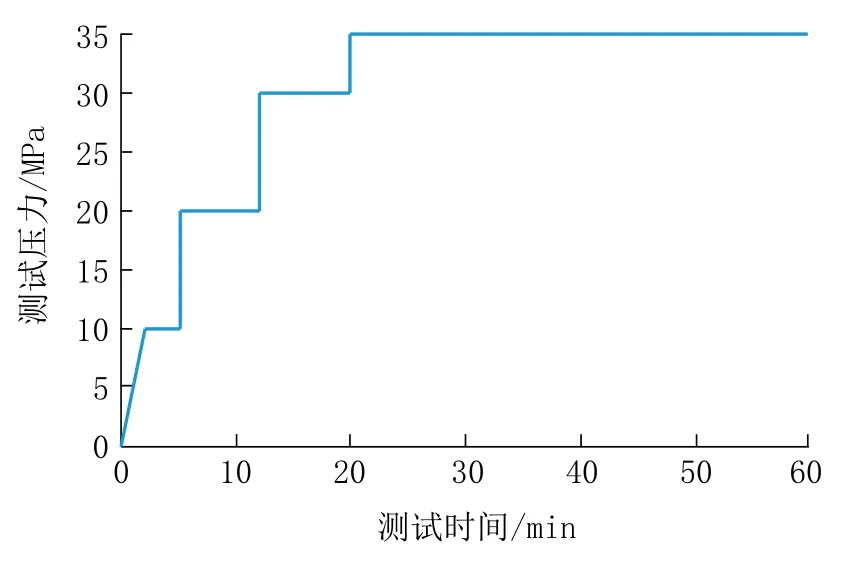

电池舱采用高强度铝合金材质,两端自带端盖,采用O形橡胶圈多段径向密封的方式,上端盖外侧正中位置装有水密接插件,内侧边缘有多处螺纹孔,用于安装可拆卸螺纹杆。电池舱加工完成后,进行了水下最高35 MPa的耐压测试,保压测试时间24 h,测试曲线见图7,测试结束后检测电池舱,无任何形变产生。

3.3 电池管理系统

电池管理系统BMS(Battery Management System)是水下电池非常关键的部分,负责控制电池的充电和放电以及实现电池状态估算等功能。该BMS采用STM 32F103VET 6单片机为其核心控制芯片,用以监测4组电池组的电压。充电时当某一组电池电压过高,单片机立即关断该组电池充电输入端,而对其他几组电池进行充电。放电时当某一组电池电压过低,单片机随即关断该组电池放电输出端。整个开关的过程由单片机控制继电器来实现,电路示意如图8所示。设计的电池组充电最高电压为220 V,放电时最低控制电压为160 V,当系统充放电超过上下限值的时候,控制器会给整个系统断电,以保证安全。

图7 电池舱耐压测试曲线Fig.7 Battery capsule pressure test curve

图8 电池管理系统电路示意Fig.8 Circuit diagram of the management system

4 现场应用

2017年无缆基盘研制成功后,在南海某海域进行了海试。作业区域水深为1800 m,作业孔为全孔CPT测试,需要连续稳定夹持15 min以上,本次作业一共夹持51次,夹持时间累计25.9 h。2018-2020年海洋石油708船利用无缆基盘在南海、东海多个海域,辅助完成了大量勘察取样工作,累计服务时间超过30个月,其中仅2020年上半年,无缆基盘下海作业时间就高达4个月。目前主要作业区域水深在300 m左右,每次基盘下海作业时间高达70 h,稳定夹持次数在200次以上。

在近几年的作业服务中,无缆基盘控制系统可靠、通信良好,工作期间未发生任何严重影响勘察作业的故障。水下电池工作性能稳定,能够满足该船的勘察作业需求。该基盘目前已成为了海洋石油708船勘察作业中非常重要的辅助工具。图9为无缆基盘正通过海洋石油708船的月池下放,准备下海作业。

图9 无缆基盘下海现场Fig.9 Lowering the seabed frame into water

5 结论

(1)海底基盘采用无缆的设计方式具有操作简单、功能可靠的特点;减少了有缆方式所需要的脐带缆、绞车以及输变电系统等部件,节约了成本,简化了操作程序,提高了勘察作业的工作效率。高压电缆在海底受洋流以及海浪的影响,会发生摩擦钢丝绳或者缠绕打结而出现漏电的危险,严重的会烧毁设备,无缆基盘采用水下电池供电,安全性能更高。

(2)通过无缆基盘的研发,储备了远程自动控制技术、水下液压站的设计与制造技术,为下一步海洋地质装备的研发打下了一定的基础;大容量水下电池的研制成功提升了无缆基盘的作业能力,提高了海洋石油708船的勘察作业效率。通过近几年的基盘服务,对于水下声波通信技术的性能也有了更加全面的认识。

(3)2018-2020年,无缆基盘一直在我国南海及东海海域从事作业服务,作业期间性能稳定可靠,有力地支撑了我国海洋地质调查工作。无缆基盘在海洋石油708船的成功应用,对于海洋地质勘察与地质钻探取样工作发挥了积极的意义。