超级重介旋流器在涡北选煤厂的应用

2021-06-16张伟元刘则庆王晋才

薛 峰,张伟元,刘则庆,王晋才

(淮北矿业股份有限公司涡北选煤厂,安徽 淮北 235000)

1 概 况

涡北选煤厂位于安徽省亳州市涡阳县闸河镇,按照12.00 Mt/a的生产能力设计,生产制度为每年工作330 d,每天工作16 h,工程分两期进行实施。目前一期系统已经投入生产,包括两个生产系统,每个生产系统的生产能力为3.00 Mt/a。

重介系统主要采用三产品无压给料重介质旋流器分选工艺,现有生产工艺为单双号系统,每个系统有2套重介旋流器生产系统,使用2台φ1300/920的无压给料三产品重介质旋流器,最大能入洗700 t/h,粗精煤泥采用0.4 mm筛缝精弧形筛+0.25 mm筛缝高频筛+立式离心机(筛篮筛缝0.35 mm)分级和脱水;浮选系统主要采用20 m3半直流式机械搅拌浮选机及加压过滤机脱水工艺;压滤系统主要采用快开压滤机脱水工艺处理煤泥。目前,涡北选煤厂面临以下问题。

(1)随着配套矿井(如信湖矿3.00 Mt/a)的建成,原煤入洗量会逐步加大,势必导致系统满负荷生产,检修时间减少;

(2)矸石含量大时,系统存在堵塞现象,造成生产临时中断,影响介耗、电耗等,同时给职工带来额外的工作量;

(3)每个系统使用独立的2套重介分选系统和密控系统,操作不便,易造成产品质量不稳定;

(4)设备多、系统复杂、吨煤电耗高、生产成本大;

(5)精煤脱水设备少,精煤产品水分很难控制。

2 解决问题的方法及措施

唐山国华科技生产制造的S-3GHMC870/410超级重介旋流器,处理能力达到800 t/h,入料粒度上限达到190 mm,排矸能力最大能达到410 t/h。随着矿井开采机械化程度越来越高,原煤质量下降,配套矿井建成投产,就目前涡北选煤厂的洗选设备,面临的压力越来越大,适合采用超级重介旋流器进行工艺改造。

2.1 无压三产品重介旋流器改为无压三产品超级重介旋流器

每个生产系统的改造实施如下:

(1)将φ1300/920重介质旋流器更换为S-3GHMC870/410超级重介质旋流器,2台变1台,布置方式和目前的旋流器布置一样,入洗能力达到800 t/h以上,入料粒度上限达到190 mm,排矸能力最大能达到410 t/h;增加重介精煤收集箱并考虑往现有的2个重介精煤收集箱分流,确保分流可调、均匀;改动相应中煤、矸石收集箱,中煤悬浮液量大,考虑在其明渠内增设固定筛板,减少对后续脱水脱介的影响,矸石要考虑往2台矸石脱介筛分流,确保分流可调、均匀;

(2)将合格介质泵更换为与S-3GHMC870/410超级重介质旋流器配套的合格介质泵及电机,并更换对应的入料管(φ600变φ700)、出料管,加大相应合格介质桶的容积;

(3)整合原密控系统,变为1套密控系统,并调整相应工艺流程图和控制图;

(4)增加1台立式离心机来处理粉精煤脱水问题,并延长相应的移动运输胶带机;

(5)增加2台重介精煤离心机,形成重介精煤脱介筛与离心机一对一关系;

(6)调换1台中煤脱介筛与矸石脱介筛的位置,让2台矸石脱介筛紧挨一起,改变其出料溜槽,并相应改动其筛下溜槽;或直接把中煤脱介筛当矸石脱介筛用;

(7)在重介精煤离心机下安装精煤转运胶带机,使精煤可选择进入两台混精胶带机,将停用的1台有源在线测灰仪移装到相应系统的浮选精煤胶带机上,在线检测浮选精煤灰分;

(8)拆除原中煤转运胶带机及溜槽等,中煤通过溜槽直接进中煤离心机;

(9)解决合格介质液回桶问题,将合格介质液汇集至一明渠,通过明渠进现用的合格介质桶,实现悬浮液平衡;

(10)改造旋流器入料溜槽,增设跌落板,润湿管进入料胶带机头溜槽进行润湿,减少空气炮的使用(使用空气炮易产生大量煤尘,影响环境)。

2.2 调整操作、稳定质量、降本增效

(1)在产品质量合格的前提下,尽可能提高处理量,因为在一定条件(处理量增长许可的范围内)下,旋流器的分选效果不会随处理量的增加而变差。

(2)旋流器入料溜槽处润湿悬浮液开到最大,确保入料原煤润湿充分,避免精煤带矸。

(3)生产过程中充分利用有源在线测灰仪在线检测精煤灰分,指导生产。

(4)生产过程中确保合格介质桶的液位处于较高位置。

3 超级重介旋流器应用效果

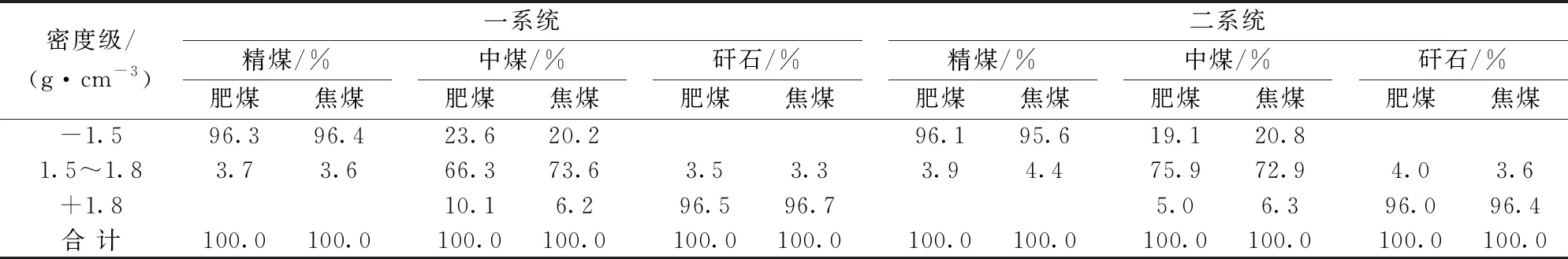

(1)系统改造完成后,所有产品指标达到了预期目标,各产品的浮沉数据见表1。

表1 一、二系统各产品浮沉情况

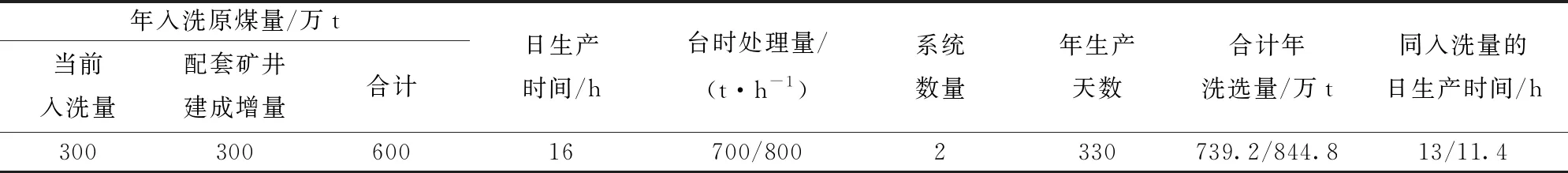

(2)提升原煤入选能力,台时处理量达到800 t以上,提高生产效率,扩大产能,年洗选量达到844.8万t,即使信湖矿投产,涡北选煤厂也能保证足够的检修时间,入洗能力富余的空间大;在入洗量不变的情况下,减少洗选时间、设备磨损等,检修时间有效增加,详见表2。

表2 改造前、后年入洗能力/同入洗量的日生产时间

(3)每个生产系统由原2套密控系统变为1套密控系统,系统稳定,操作方便,指标易控制,稳定性好,可进一步稳定精煤产品质量。

(4)减少设备使用台数,降低吨原煤电耗,满负荷生产,年节电1.512 6×107kW·h,改造后节电情况见表3。

表3 改造后的节电情况

(5)系统更优化,设备大型化,解决了矸石含量大时,重介质旋流器堵塞和入洗量受限的问题,为选煤厂智能化建设奠定了基础。

(6)系统简化,减少对设备和管道的磨损,降低运行维护费用,实现了节能、提效,降低运营成本的目的。

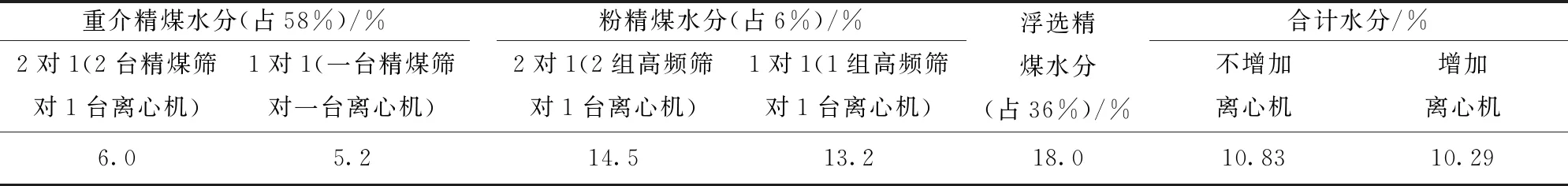

(7)增加精煤脱水设备,降低精煤产品水分,满足用户要求;水分对比如表4、表5。

表4 (肥煤)精煤水分统计比较

表5 (焦煤)精煤水分统计比较

从表4、表5看出,改造结果最终达到了稳质提效、节能降耗、扩大产能的目的。

4 结 语

选煤设备的大型化、控制系统的智能化、工艺系统的简单化、员工操作的简易化、生产现场的舒适化等是选煤厂今后发展的方向,如何开发新的洗选设备及人性化的控制系统是每一个选煤人努力的方向。