液压拉力试验机PLC控制系统设计

2021-06-16孙胜兵

孙胜兵

(沈阳理工大学机械工程学院 辽宁省沈阳市 110159)

拉力试验机是一种对工件做力学性能试验用的设备,用以检验其在常规受力和极限受力下的表现。它主要有四个方面的性能参数[1]:力的输出能力、速度、准确性和精度。力的输出能力是指机器必须能够产生足够的力以使试样断裂;速度是指机器要能够快速或缓慢地施加力,以正确模拟实际应用;准确性指加力系统的准确程度;精度是指测力系统的分辨力。在国家标准《液压式万能试验机 GB/T 3159-2008》中[2],对于加力系统要求“试验机在施加和卸除力的过程中应平稳, 无冲击和振动现象”。对于测力系统要求“力的指示装置在施加力的过程中应能随时、准确地指示出加在试样上的试验力值。”

1 拉力试验机工作原理

拉力试验机由电控系统、液压系统和操作面板组成。可用于检测大型环形铸件。测试时将被测工件的各个测试点位用拉杆与传感器连接,液压缸推压传感器来拉伸工件。将不同拉力点需输出的各等级拉力值输入HMI,设定好拉力增速,分段点位置以及测试等级后即可开始测试。系统拉力由比例溢流阀控制,各分支拉力由比例减压阀调节,以提高输出的准确性。液压系统的压力控制多采用PID 方式,但当系统中需要多个PID 控制器,各PID 控制器之间有并联又有串联时,其参数整定比较繁琐,而且难以保证各个控制器输出时的同步性。也很难在无震荡调节的前提下快速达到稳态。所以本系统并没有采用PID 控制方式。由于大型铸件的制造成本经常在万元以上,为保证测试成功,正式测试前需要做预测试。在此时可取得在当前温度和油液状况下的压力特征,以及每级压力对应的控制量。可用测试工装对各等级拉力对应的控制量进行测量与记录,控制量修正后存储在PLC 中。正式试验时,PLC 控制各点拉力均匀增加,根据之前测得的控制量,可快速达到分段点,再根据反馈控制其缓慢输出,使其达到较高准确性。

2 液压系统设计

拉力试验机有两种类型[3],一种是液压动力,一种是电磁动力。大型铸件拉力测试所需要的力可达几百KN,一般需使用液压系统来提供足够的动力。文中所设计的液压系统由油箱、柱塞泵、蓄能器、比例溢流阀、换向阀、比例减压阀、反向阀、液压缸等组成。液压系统原理图如图1 所示,柱塞泵用来给液压系统提供动力,蓄能器可以吸收压力突变时对系统的冲击,提高系统稳定性[4-5]。系统的压力通过电磁比例溢流阀来调节,各分支压力通过电磁比例减压阀调节,反向阀用来帮助保压。采用华德DREM 型先导式比例减压阀和力乐士DBEM 型先导式比例溢流阀,换向阀采用的是WANERF 的三位四通阀。

3 电控系统设计

3.1 硬件设计

根据控制需求采取了PLC 和触摸屏结合的方案[6-7]。电控部分由PLC、触摸屏、控制变压器、开关电源、比例放大器、数字量模块、模拟量模块、拉力传感器、变送器、继电器以及交流接触器等组成。PLC 选择了带24 个输入,16 个输出的欧姆龙CP1H 型。模拟量模块选择的是欧姆龙CP1WMAD44 型,模块带4 个模拟量输入,4 个模拟量输出点,分辨率为1/12000。和比例减压阀配套使用的比例放大器为CAREFUL 的VT-2000BS40 型,其控制指令输入方式为0-10V 的电压输入。和力乐士比例溢流阀配套使用的比例放大器是ReboTech RT-PSGM 型。其控制指令输入方式可以为0-5V、0-10V、4-20MA,分辨率1‰,线性度1%。为和减压阀保持一致也选择了0-10V 的信号输入方式。为防止电磁辐射的干扰,减压阀的比例放大器放在了单独的电气柜中。模拟量模块和比例放大器以及比例阀之间使用带屏蔽的线缆连接。变送器选择丽景DT70,模拟量输出方式选择带断线检测的4-20MA 电流信号。

图1:液压系统原理图

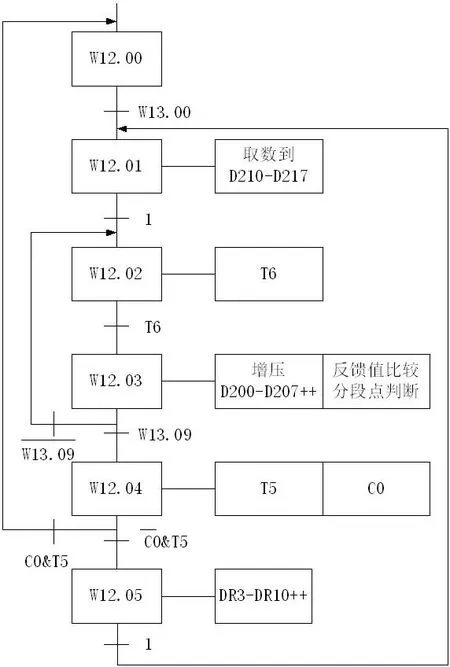

图2:增压部分顺序功能图

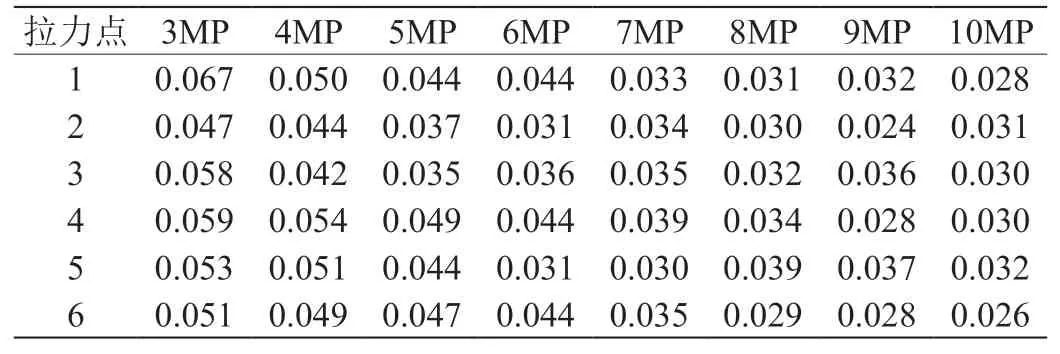

表1:未修正时误差

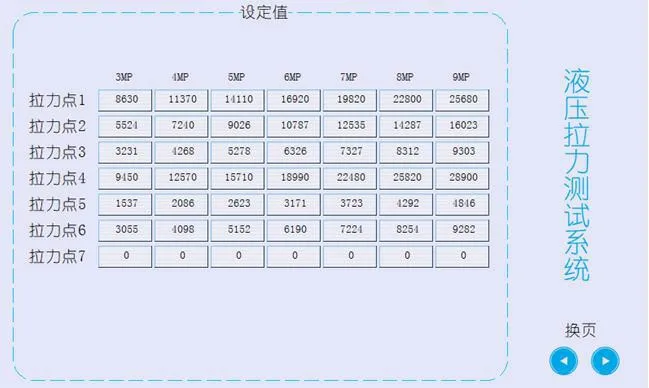

图3:人机界面(一)

图4:人机界面(二)

3.2 软件设计

3.2.1 压力数据存储及访问

系统最多可以设置7 个拉力点,每个点可设20 个拉力等级。由于压力传感器变送器反馈的值是正数,所以用无符号整型处理即可。每个压力值可以存储在PLCD 区域一个存储单元中。数据可通过人机界面输入。另设一个表格存储拉力值对应的模拟量值,这个模拟量用于快速接近预设值。在程序中使用7 个指针分别指向每个等级的首地址,保压时间达到后,指针加1,指向下一级地址。逐级增压时的顺序功能图如图2 所示。W12.00 至W12.05 代表顺序控制步,W12.00 为初始步。W13.00 为测试开始信号,W13.09 为所有拉力点均达到设定值标志位。D210-D217 存储某一级设定压力值,D200-D207 存储压力控制模拟量,增压后需要判断是否达到设定值,以及是否达到分段点,若达到分段点则将斜坡时间调慢。DR3 至DR10 为指向压力设定表的指针,7 个指向分支压力表,1 个指向系统压力表。T6 为斜坡时间定时器,T5 为保压时间定时器,C0 是计数器用来存储测试等级。

3.2.2 压力控制方式

压力突变容易对液压系统和测试工件造成冲击,所以在增压过程中采取了逐渐增压的方式,并且设置了“斜坡时间”变量,以使增速可调。停止时为防止冲击,先把系统压力降到最低,再把各分支压力卸掉,最后才关闭泵。

比例阀线性度较好的区间通常在其10%-90%的压力区间。对于20MP 的液压阀来说,是在2MP-18MP 的区间范围内。2MP 以下基本上是输入信号死区[8]。在线性度较好的区间,即使是开环控制也能达到不错的效果。根据阀的技术参数以及实验数据,可设定一分段点,进行分段控制。前半段根据修正过的模拟量,快速接近分段点,后半段根据反馈慢速接近预设值。前后两段的分段点和压力增速可在预实验中确定。系统在第一阶段快速接近分段点时,使用提前测好的模拟量来判断,而不是根据反馈判断。第一段用来提高调节速度,第二段来增加调节的准确性。

下面给出控制量修正方法,经过几次修正,可以使误差达到2%以下。

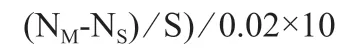

当预测试时,系统在每个分支达到该值时停止加压,由于液压系统是一个滞后系统,数值会超过预设值。当整个测试结束时,程序会生成一个表格,计算两个表格的差值,可算出其误差,由于在线性区域其超调与模拟量是基本成正比的,据此可以对控制量进行修正。系统对模拟量的修正是PLC 程序自动进行的,经过几轮修正后可以将误差降到2%以内。修正公式如下:

式中NM为变送器测得的力值,NS为预设值,S 为液压缸面积,0.02 是当比例阀为20MP,比例放大器精度为千分之一时,压力的单位变化量。10 是指PLC 模拟量精度是比例放大器精度的10 倍,即在线性区间内PLC 模拟量变化10 会引起比例放大器变化1。

表1 为未修正前误差,系统在升压速度比较快时误差较大,基本在百分之三以上。

经两次修正后误差如表2 所示,误差在百分之二以下。由于修正时无反馈控制,所以有下偏差,正式测试时加反馈控制,可将下偏差消除。

3.3 人机界面设计

人机界面是用维纶通EasyBuilder Pro 软件设计,图3 界面中可分别控制7 路换向阀的方向和开关,可设定测试的保压时间、斜坡时间、分段点位置、测试倍数。可看到测试时各拉力点反馈值。

图4 中可设定各级需达到的设定值。没有使用的拉力点设置为0。

除此之外还设计了趋势图界面,可通过资料取样获得的拉力值曲线,还可将数据导入U 盘中,以便日后分析。

4 试验验证

正式测试时工件最终没能通过测试,在9MP 等级被拉断。表3为正式测试时误差,也在百分之二以内。

5 结束语

本文针对大型铸件拉力检测的特殊需要,设计了一种可在多个拉力点同时准确输出的液压控制系统。经过多次实际使用,该系统操作方便,性能稳定,输出准确。未来需增加应变方面的检测,从而可以对工件的力学性能有更完善的测试分析。