钢管拱桥高性能混凝土配合比设计与应用

2021-06-15覃艳红

作者简介:

覃艳红(1979—),工程师,主要从事公路桥梁施工试验检测工作。

文章以广西荔浦至玉林公路平南北连接线上跨浔江的平南三桥工程项目为背景,通过对原材料的选取,并针对不同原材料对工作性能、力学性能、变形性能的影响,设计出高性能高流态自密实微膨胀混凝土配合比。试制和实际工程结果表明,用该配合比配制的混凝土能完全满足设计、施工的要求。

自密实微膨胀混凝土;钢管拱桥;配合比

U448.22A280955

0 引言

钢管混凝土拱桥的主要部件是钢管混凝土,钢管混凝土拱桥对混凝土技术有很高的要求,其混凝土要求具有高强、膨胀稳定和良好的施工性能[1]。高性能混凝土与普通的混凝土相比,具有在施工性、稳定性、耐久性、抗压强等方面的优势[2],尤其是高强度和良好的膨胀性能,使得钢管内的混凝土应保持一定的膨胀应力,才能实现复合材料的“套箍”复合效应[3-4]。

现在的钢管高性能混凝土配制的主要技术路线在《混凝土配合比设计规范》基础上,在普通混凝土中掺入一定量的减水剂、膨胀剂和矿物质以获得高性能[5-9]。钢管自密实无收缩混凝土的设计宗旨,是要最终解决拱顶脱空脱粘和耐久性的问题。确保配制出来的混凝土微膨胀量尽量能补偿混凝土自身的收缩量,才能解决拱顶脱空脱粘的难题。本文从钢管自密实无收缩混凝土的性能要求及控制指标出发,对混凝土原材料的选用、配合比设计进行研究,并通过实际工程验证配合比的合理性。

1 研究实例

平南三桥是广西荔浦至玉林公路平南北连接线上跨浔江的一座特大桥,主桥为575 m(净跨径548 m)中承式钢管混凝土拱桥,引桥为预应力混凝土连续箱梁。南引桥为40 m+60 m+(2×35) m现浇预应力混凝土连续梁桥,北引桥为(50+60+50) m+(3×40) m现浇预应力混凝土连续梁桥,大桥全长1 035 m。主拱采用钢管混凝土桁式结构,整束挤压钢绞线吊索体系,计算矢跨比为1/4.0,拱轴系数为1.50,拱肋中距为30.1 m。拱顶截面径向高为8.5 m;拱脚截面径向高为17.0 m,肋宽为4.2 m;每肋为上、下各两根1 400 mm钢管混凝土弦管,管内混凝土采用高性能高流态自密实微膨胀C70。

对混凝土要求如下:

(1)工作性能

设计为C70自密实混凝土,其工作性能应当满足自密实混凝土要求,含气量≤2.5%,自拌和开始3 h内坍落扩展度650±50 mm,扩展时间T500:3~7 s,坍落扩展度与J环扩展度差值为0~25 mm,离析率≤15%,初凝时间≥20 h。

(2)力学性能

设计强度等级为C70,依据设计要求,28 d强度≥70 MPa,90 d配制强度按式(1)确定:

fcu,0≥1.15 fcu,k=1.15×70=80.5 MPa(1)

式中:fcu,k——配制强度,MPa;

fcu,0——混凝土立方体抗压强度标准值, MPa。

(3)变形性能

无收缩混凝土3 d自生体积变形≥150 με,56 d自生体积变形≥0。

2 原材料选择

管内混凝土采用的自密实微膨胀混凝土中外掺材料种类多,同时其性能对原材料敏感度较高,这些特点导致其新拌混凝土的工作性能难以保持稳定,增大泵送过程中堵管、爆管的风险,因此原材料的把控以及配合比设计尤为关键。配制大流动性混凝土选择的主要原材料为水泥、粉煤灰、矿渣粉、级配碎石、砂、减水剂、膨胀剂等。

2.1 水泥

水泥作为混凝土主要的胶凝材料,直接影响混凝土结构的关键技术性能。此次项目计划选用华润水泥或鱼峰水泥进行试配。水泥的主要含量为硅酸三钙、硅酸二钙以及铝酸三钙,其含量不同直接影响水泥主要性能。如图1所示,由于C3A含量不同,华润水泥的坍落度、漏斗时间均比魚峰水泥的大。同样,由于华润水泥C3A含量较高,其自密混凝土损失较大。

如图2所示为两种水泥抗压、抗折强度对比情况,可以看出鱼峰水泥的早期强度不如华润水泥,后期刚好相反。综合各方因素考虑,选择鱼峰水泥作为本项目的水泥材料。

2.2 细集料

如表1所示,相比于钟昭路机制砂,河砂级配较差且含泥量(主要成分:蒙脱土、高岭土)较高,会劣化自密实混凝土工作性能,所以不采用该河砂(梧州藤县黄华河河砂)。另外,高石粉含量会降低混凝土工作性能和强度,增大自收缩。选用的钟昭路机制砂级配较好,含泥量低,但需限制石粉含量,宜≤7%。

2.3 粗集料

表2为粗集料成分检测结果,母岩强度显著影响制备的混凝土强度,依大小顺序为:辉绿岩>闪长岩>石灰岩。综合考虑骨料级配、堆积空隙率、强度等指标,建议钢管拱内C70混凝土采用贵港牛石岭辉绿岩。

2.4 粉煤灰

粉煤灰中含有的活性成分比C3S和C2S水泥的水化速度慢,二次水化能有效地填充混凝土内部结构的孔洞,使混凝土内部更加密实,从而提高混凝土的性能。选用优质粉煤灰能有效地提高混凝土的耐久性,节约水泥,降低成本。混凝土使用Ⅰ级粉煤灰由广西钦州蓝岛提供,其主要技术指标性能试验结果如表3所示。工程抽样检验符合《水泥及混凝土用粉煤灰》(GB/T1596-2017 )Ⅰ级粉煤灰技术条件要求。

2.5 硅灰

硅灰是一种具有高比表面积的微粉辅助胶凝材料。在C70高性能混凝土掺入一定量的硅灰,不仅能改善混凝土的工作性,还可以利用微粉填隙作用形成细观的紧密体系,改善界面结构,提高界面粘结强度,如表4所示。

2.6 微珠

在C70高性能混凝土中掺入一定量的微珠,可以降低混凝土黏度,相同坍落度或扩展度条件下,添加微珠的混凝土塑性黏度和倒筒时间明显降低,对泵送混凝土有极佳的润滑改善作用,显著降低混凝土泵的泵送压力。同时,可以提高混凝土密实度、改善混凝土中水泥浆与粗骨料之间的界面,减少有害毛细孔,提高混凝土强度。其在混凝土中能够起到密实填充作用,减少有害毛细孔及微裂纹,增加抗腐蚀性能。

2.7 減水剂

C70混凝土采用苏博特PCA-I聚羧酸减水剂。详见表5。由于水泥用量大,水灰比低,强度要求高,混凝土流动性大,因此对混凝土的设计和施工提出了更高的要求。为了满足混凝土的性能和施工要求,同时减少水泥用量,降低工程造价,外加剂的选择尤为重要。外加剂的选择主要从以下几个方面考虑:推迟混凝土初凝时间、提高混凝土早期强度、减少混凝土坍落度损失、与水泥的相容性及外加剂的稳定性。

2.8 膨胀剂

HME-II膨胀剂是一种由氧化镁与氧化钙类或硫铝酸钙类或硫铝酸钙类-氧化钙类膨胀组分按照一定比率复合的高性能混凝土氧化镁复合膨胀剂(表6),是一种具有延迟性膨胀特性的膨胀性。

3 配合比设计方法

水胶比、胶凝材料用量等对混凝土的力学性能及其工作性能有较大影响。要获得满足设计要求的高性能混凝土,必须在试制配合比基础上进行适当的调整。调整的原则从经济性和实用性出发,通过选用高效的减水剂,降低水胶比,提高密实度,修正凝胶材料的用量、调整掺合料的用量等获得最优化的配合比。

混凝土配合比设计依照如下流程:

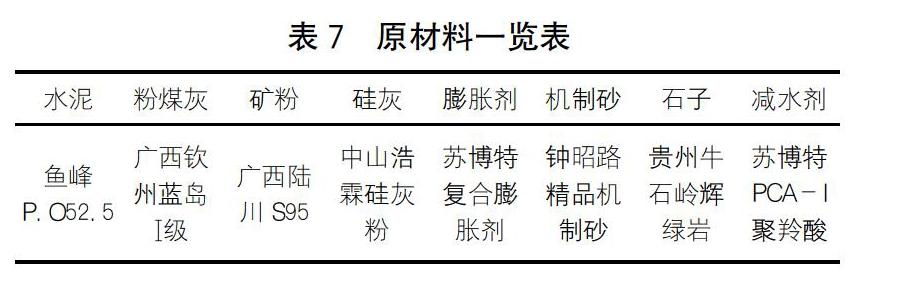

原材料试验(选择原材料)→水泥与外加剂相容性试验→水灰比、砂率、粉煤灰掺量、膨胀剂掺量相关试配试验→确定最佳配合比→工程搅拌机试拌试验。根据上节分析,选定表7为本项目原材料。

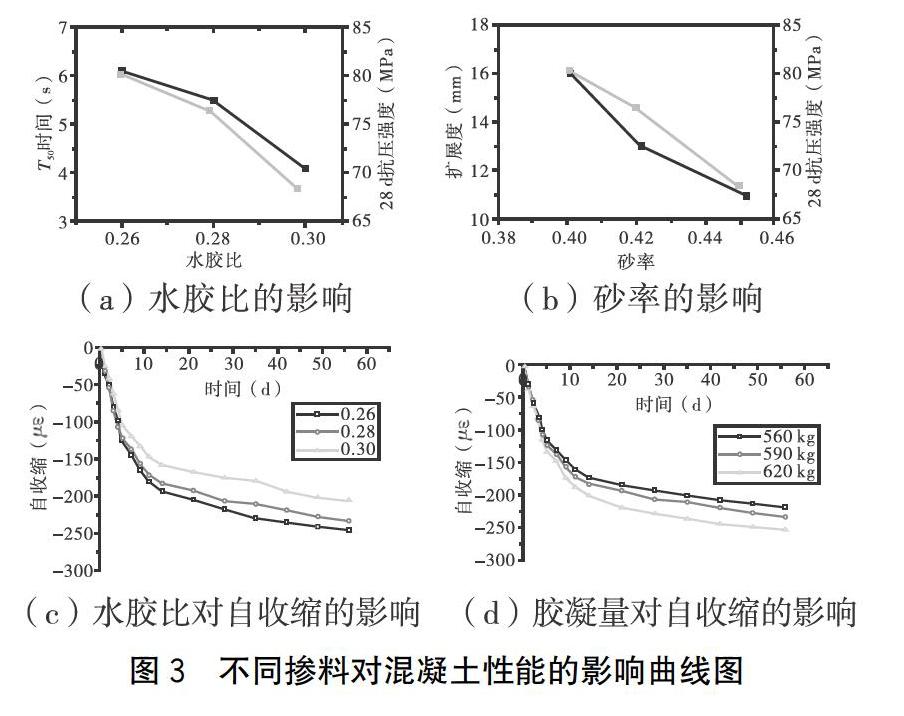

如图3所示:(1)胶凝材料用量增加,混凝土包裹性改善,强度提高,但混凝土收缩增大;(2)水胶比降低,混凝土强度提高,但黏度与收缩增大;(3)砂率提高,混凝土包裹性改善,但强度降低,混凝土收缩增大。因此各材料适宜取值为:胶材用量取590 kg/m3,水胶比取0.26~0.27,砂率宜取40%~42%。

如图4所示,可知掺入矿粉,混凝土后期强度有所提升,但拌和物黏度显著增加,且收缩增大。掺入硅灰,混凝土黏度下降,包裹性改善,强度增加。复掺入微珠,混凝土黏度进一步降低,强度增加。

在普通粉煤灰混凝土中掺加一定量的膨胀剂,可以得到粉煤灰膨胀混凝土。在限制膨胀率条件下,用适量的膨胀剂替代相应数量的水泥,可以提高早期强度,对28 d强度影响不大。膨胀剂用量增加,水泥用量减少,则3 d和28 d强度下降。在一定范围内,膨胀剂用量增加,坍落度和扩展度增大,工作性能得到提升,但超过一定量后工作性能反而下降。另外,限制膨胀率也随膨胀剂的增加而增大。掺入复合膨胀剂,能有效补偿混凝土硬化阶段自收缩。如图5所示,模拟变温试验中,10%掺量可增加管内混凝土温升阶段最大膨胀变形约600 με,温降阶段补偿收缩约400 με。为了验证混凝土各项性能指标,模拟现场施工工艺进行试泵试验。

根据上述分析,优化后的配合比如下:

水泥∶粉煤灰∶微珠∶硅灰∶膨胀剂∶机制砂∶碎石∶水∶外加剂=387∶90∶30∶24∶59∶736∶1 017∶157∶12.96。

4 试验验证

采用表7的原材料与最优化的配合比,试配制C70管内混凝土,并模拟现场施工工艺进行试泵试验。试拌用量如表8所示。

以往管内混凝土脱空的主要原因是灌注施工时混凝土中的气泡没有及时排出,混凝土在泵送运动过程中聚集于管壁而造成。为了排出混凝土搅拌时夹带进去的空气和材料反应产生的气泡,混凝土搅拌结束后让罐车以5 r/min速度滚动40 min,尽可能让气泡排出,减少混凝土中气泡带来的危害。从现场的试验管,可以看到该高性能混凝土可泵性好、无空管、脱落等问题。

如表9、表10所示可知,试配C70自密实混凝土,其工作性能应当满足自密实混凝土要求,含气量为1.6%,自拌和开始3 h内坍落扩展度670 mm,扩展时间T500为4.1 s,坍落扩展度与J环扩展度差值为9.6 mm,离析率≤3.3%,初凝时间≥20 h 40 min。28 d强度为80.9 MPa,90 d配制强度为94.2 MPa。其工作性能与力学性能均满足设计的要求。

C70管内混凝土掺入了复合膨胀剂,补偿混凝土硬化阶段的自收缩。经试验:(1)普通混凝土28 d后收缩曲线逐渐平缓,到60 d时,混凝土自收缩为248 με;(2)无收缩混凝土3 d时膨胀变形为190 με,28 d时补偿收缩后混凝土有113 με膨胀变形,56 d时混凝土仍有90 με膨胀变形(如图6所示)。掺入复合膨胀剂的C70混凝土膨胀变形系数满足设计要求。

5 结语

通过对平南三桥主拱钢管混凝土、钢管混凝土弦管内混凝土测试结果与实施效果进行分析,发现该项目采用高性能高流态自密实微膨胀C70配合比能完全满足设计的要求,实现了对工程施工质量的提升,并取得了良好的经济效益。

[1]胡曙光,丁庆军.钢管混凝土[M].北京:人民交通出版社,2007.

[2]叶亚齐,茹忠亮,胡文亮.均匀设计法及其在高性能混凝土配合比设计中的应用[J].中国建材科技,2006(4):14-16.

[3]俞 英.钢管高性能混凝土在桥梁中的应用[J].福建交通科技,2020(6):137-139,150.

[4]邱有贞.C50钢管自密实高性能混凝土在工程中的应用[J].中国高新技术企业,2016(22):108-109.

[5]卢智杰.高性能混凝土配合比设计及其存在的问题及如何有效解决[J].四川水泥,2020(11):11-12.

[6]付海平.C80高性能混凝土配制及专用外加剂研究[J].商品混凝土,2020(6):42-45.

[7]JGJ-55-2011,混凝土配合比设计规范[S].

[8]杨占峰.大跨径CFST拱桥钢管混凝土灌注质量控制探讨[J].西部交通科技,2020(7):166-169.

[9]何志雄.混凝土配合比设计分析[J].广东建材,2019,35(1):11-13.