连续梁桥现浇落地钢管支架整体横移施工技术

2021-06-15杨环荣林峰贤良华

杨环荣 林峰 贤良华

作者简介:

杨环荣(1987—),工程师,主要从事公路桥梁施工管理工作;

林 峰(1977—),高级工程师,主要从事公路桥梁施工技术研究工作;

贤良华(1985—),高级工程师,主要从事公路桥梁施工管理工作。

文章结合古毛2#高架大桥工程实践,介绍了落地钢管支架整体横移施工技术的特点与原理,分析了采用该施工技术的工艺流程与操作要点,并提出了相应的施工质量与安全控制措施。该工程现浇段落地钢管支架整体横移顺利完成,降低了施工安全风险,减少了钢材用量,缩短了施工工期,为该桥梁的顺利建设打下坚实基础。

落地钢管;整体横移;操作要点;轨道

U445.4A270914

0 引言

连续梁桥施工一般分为0#块施工、挂篮悬臂浇筑段施工、现浇段施工、合龙段施工四个部分。现浇段施工采用落地支架法及托架法较为常见,落地支架法具有较高的稳定性、安全性和较大的承载能力,但缺点是用钢量较大、体积大且笨重,安装与拆卸具有高空作业时间长、操作平台小、安全风险极高的缺点。采用连续梁桥现浇落地钢管支架整体横移施工技术,将其中一幅已施工完成的支架整体横移至另一幅,桥梁左右幅共用一套落地钢管支架,既可以发挥安全可靠、质量可控的优点,也可以节约钢材用量,本文通过对施工过程的总结,介绍了成熟的落地钢管支架整体横移施工技术,可为相类似工程提供施工经验。

1 工程概况

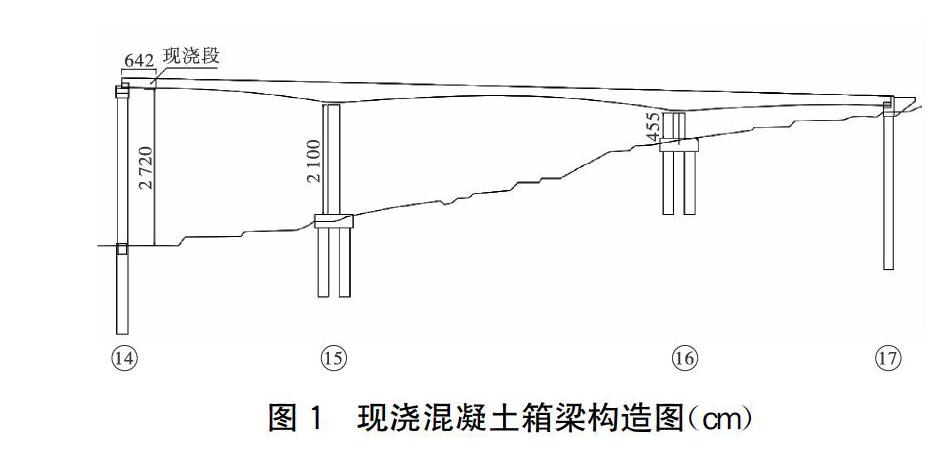

融水至河池高速公路三分部古毛2#高架大桥现浇段14#墩高度为27.2 m,长度为6.42 m,左右两幅宽度均为12.75 m。由于现浇段长度较大,不适用托架法,优先选择采用落地支架法。该现浇段采用9根落地480×8 mm钢管立柱,钢管立柱横向间距为3 m,纵向间距为2 m,纵梁采用双拼Ⅰ45a#工字钢,纵梁上设置贝雷片,贝雷片上沿纵向设置Ⅰ20a〗#工字钢横梁,再设置Ⅰ10#槽钢分配横梁。现浇混凝土箱梁构造如下页图1所示,现浇段支撑结构如下页图2所示。

2 工艺原理

14#墩右幅现浇完成后,再往左幅横移方向上浇筑轨道基础及轨道安装(利用挂篮前移轨道双拼Ⅰ45),由扁担梁(利用挂篮后锚扁担梁双拼Ⅰ33)挑起落地钢管相互连接的20#槽钢,并在扁担梁底部安装滑船,滑船落在轨道上。扁担梁与滑船对位打孔,孔径为2 cm,供牵引系统的钢绞线穿过,并锚固在扁担梁双拼Ⅰ33后。将钢管立柱底部割断,通过牵引系统牵引滑船在轨道上滑动,到达目标位置后把割断的钢管立柱焊接并加固,从而完成落地钢管整体横移至左幅[1]。工艺原理如图3所示,横移体系如图4所示,现场情况如图5所示。

3 施工工艺流程

施工工艺流程如图6所示。

4 操作要点

4.1 施工准备

清理支架下方杂物,对轨道基础底部进行换填深度为1 m的片石混凝土。根据支架设计图纸,计算出每根钢管桩、轨道的坐标和标高,进行精确放样测量。机具及材料应根据方案及图纸要求准备,并符合设计文件要求,所有材料应经检验合格后方可投入使用。

4.2 軌道基础浇筑及轨道安装

轨道基础设置2条,基础顶宽为60 cm,长度为25 m,采用C30混凝土浇筑,并在基础顶面两侧每间隔1 m预埋16 mm螺纹钢筋,用于后期固定轨道。施工前须严格控制轨道基础浇筑及轨道安装的位置及高程,使切割钢管前后扁担梁与20#槽钢紧密贴合,确保整体横移后位置准确。每条轨道基础顶各设置一条轨道,轨道采用双拼Ⅰ45,根据现场测量放样安装轨道,使用水准仪调整轨道水平,调整后将提前预埋的16 mm螺纹钢筋固定轨道,轨道顶面需打磨平整,并采用黄油在轨道顶面涂抹均匀,以减小摩阻力。

4.3 滑船加工及20#槽钢加固

滑船采用(45×40×1.5) cm不锈钢板制作,焊接(40×20×1) cm不锈钢板,并设置3个三角斜撑加固,前端位置适当翘曲,以减小摩阻力。扁担梁双拼Ⅰ33挑起的20#槽钢受力点处及焊缝处用3 cm厚钢板补焊加强,增加刚度。滑船细部图如图7所示。

4.4 缆风绳安装

使用3组16 mm缆风绳和10 t手拉葫芦固定整体结构。其中一组一端固定在钢管立柱上部,另外一端固定在不远处的塔吊基础上;其余两组一端分别固定钢管立柱两侧上部,另外一端分别固定于左右幅盖梁右侧挡块上处。横移过程中需根据横移方向收紧或放松手拉葫芦,使缆风绳保持稍稍紧绷状态,防止支架倾覆。当支架横移至轨道行程一半时,更换固定在左右幅盖梁右侧挡块上的缆风绳的固定端,固定于左右幅盖梁左侧挡块上。缆风绳布置如图8所示。

4.5 千斤顶及牵引绳选择

技术部、试验室结合现场情况,对加工好的滑船及轨道进行了静摩擦系数试验,相关试验数据见表1。

钢管立柱及其上部贝雷片、分配梁等总重332 t,根据表1,滑船与轨道之间的静摩擦系数取0.15,则单套千斤顶需提供牵引力最小值f=332×10×0.15÷2=249 kN,即选择利用挂篮前移50 t千斤顶能满足要求。采用抗拉强度标准值为1 860 MPa、截面面积为140 mm2的钢绞线,则钢绞线最大抗拉力F=1 860×140=260.4 kN>249 kN,满足要求[2]。

4.6 钢管切割及横移过程

切割钢管立柱底部,为使后期焊缝在同一平面数量≤50%,相邻两根钢管立柱应错位切割。在轨道上标注刻度,横移过程中必须实时监控结构倾斜情况,若倾斜严重,则立即停止作业,调整结构垂直度。钢管立柱顶部贝雷片、分配梁应进行有效的捆绑加固,防止横移过程出现错位、脱落。因为横移启动瞬间克服的静摩擦力最大,横移应控制和避免中途停顿次数,尽量保持匀速且不宜过快[3]。

4.7 焊接及加固

横移完成后根据现场实际情况接长钢管立柱与预埋钢板焊接,并在焊缝外部加焊钢板固定。钢管立柱应与墩柱预埋件焊接,保证整体的稳定性,支撑结构未完成所有加固、检查验收前不能拆除缆风绳。

5 材料及机械设备

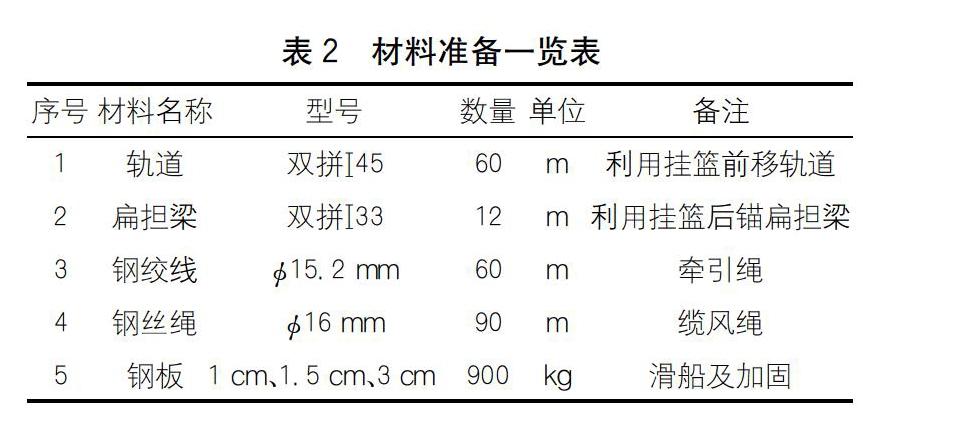

5.1 材料准备(表2)

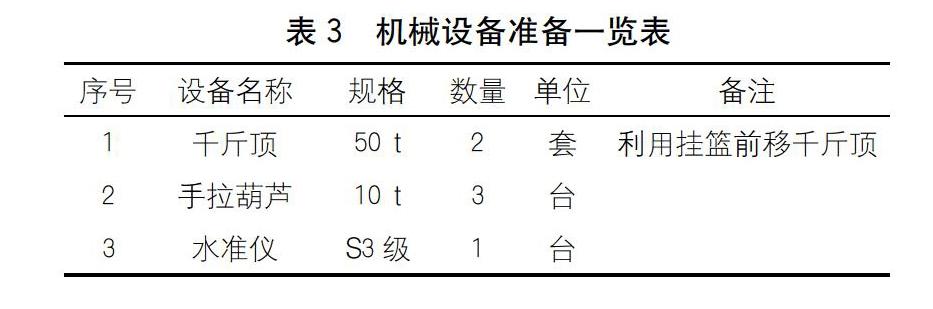

5.2 机械设备准备(表3)

6 质量控制

(1)严格控制材料的进场质量,使用材料符合国家标准,由技术、安全、质检、物资部门把关,严禁劣质产品进入施工现场。

(2)技术管理人员对参加横移体系加工、安装的各工种劳务作业人员,要开展质量控制关键点培训并进行安全技术交底,使劳务作业人员熟悉有关的工艺流程和操作要点。

(3)焊工必须持有特种作业操作证,且由整个劳务队伍中焊接技术水平较高者实施。支撑结构及横移体系的焊接不得有裂纹、咬边、未熔合等现象。

(4)两套千斤顶必须同步加载,且钢绞线移动速度相同,防止不对称移动,造成整体各联结部位损伤。

(5)横移前需在轨道上标记移动距离、终点位置,用于校验横移速度,确保横移位置准确。

(6)横移完成后需对支架结构进行检查,各部件间焊缝有脱落的需加强补焊,并按要求进行预压。

7 安全措施

(1)在支架结构投影的危险区域设置警戒带、安全标识标牌,禁止非作业人员进入。

(2)遇大风、大雨等恶劣天气及夜间,禁止施工。

(3)禁止上下同时垂直作业及高空投掷工具或材料。

(4)横移过程中发现锚固失效、钢绞线断裂、油压表错乱、支架倾斜等情况时,应马上停止,分析查找异常来源,及时纠正。

(5)整个横移过程需要多人配合控制千斤顶及缆风绳,需确定一名现场总体指挥人员。

(6)施工现场严禁材料乱堆乱放,保持场面整洁干净。

8 经济效益

经综合分析,14#墩左幅现浇段施工充分利用了右幅现浇段落地钢管支架。相同劳动力情况下的经济效益见表4。

采用上述施工方法避免了长时间高空作业,降低了施工安全风险,施工进度加快了25 d,减少一套落地钢管支架投入,节省总费用35.5万元。

9 结语

通过设计、计算、实践,证明边跨现浇段落地钢管整体横移施工技术施工安全有效、劳动力及材料投入较少,符合国家节能减排的要求,加快了施工进度,得到建设单位以及当地政府部门的一致认可。

运用该施工技术时应充分考虑可行性,制定确实有效的监控量测措施,控制横移速度,保证施工安全,可进行推广使用。

[1]GB 50017-2017,鋼结构设计标准[S].

[2]周水兴,何兆益,邹毅松.路桥施工计算手册[M].北京:人民交通出版社,2001.

[3]JTG/T 3650-2020,公路桥涵施工技术规范[S].