乌兰木伦河3号桥超高钢管支架体系加工探讨

2021-06-15林仁蒋逸谦王凯

林仁 蒋逸谦 王凯

作者简介:

林 仁(1989—),工程师,主要从事高速公路、市政基础设施项目管理工作;

蒋逸谦(1996—),助理工程师,主要从事桥梁施工安全管理工作;

王 凯(1997—),助理工程师,主要从事桥梁施工测量管理工作。

文章以乌兰木伦河3号桥工程为例,介绍了超高钢管支架在双飞翼拱桥施工过程中的应用工艺。通过支架基础、设计加工、制造安装、质量控制等方面对超高钢管支架体系的加工制造进行分析,制作出安全性能高、结构简单、受力稳定、实用性强的钢管支架,减少了高空作业,提高了施工的质量和效率,节省了施工成本,可为大型桥梁中的超高钢管支架体系的加工制造提供经验借鉴。

桥梁;超高;钢管支架体系;加工制造

U443A260883

0 引言

钢管支架在公路桥梁的施工中发挥着重要的作用,具有变形量小、刚度和强度大、结构简单、可反复利用等优点,是确保工程顺利完成的重要条件[1]。

由于施工的地形、难度、成本等因素的不同,施工单位会结合具体情况选择不同类型的钢管支架[2-3]。但已有的钢管支架施工工艺在焊接质量、垂直度控制、吊装安全等方面存在众多质量安全隐患,极大阻碍了钢管支架法在大型、超高桥梁架设中的应用。本文以乌兰木伦河3号桥为例,详细介绍了超高钢管支架的加工制造,为同类型桥梁钢管支架施工提供宝贵经验。

1 工程概况

乌兰木伦河3号桥是国内首座双飞翼景观特大桥梁,跨径布置为(5+74+200+64+5) m,属于中承式复式钢箱拱桥,桥面变截面宽度为42~65 m。桥梁上部主拱结构为飞翼式钢箱拱,横桥向向道路中心线外倾斜17 ℃,顺桥向最大角度为57°,副拱结构为内倾式钢箱拱,横桥向向道路中心线内倾45 ℃,顺桥向最大角度为18°,采用超高空间异形支架体系作为临建结构,辅助完成钢箱梁、钢箱拱的吊装。本文从相贯线切割、胎架制作、支架安装等方面介绍钢管支架的加工制造。

2 材料选取

钢管支架作为桥梁支撑的临建结构,要求具有良好的塑性和焊接性能,成型能力好,并具有一定的强度。而Q235B有一定的伸长率、强度,良好的韧性和铸造性,易于冲压和焊接[4],广泛用于一般机械零件的制造,主要用于建筑、桥梁工程上对质量要求较高的焊接结构件,且价格相对便宜,实用性高。从性价比的角度出发,采用Q235B钢材作为钢管支架材质。

钢管立柱根据本项目实际情况选用529 mm钢管,为壁厚9 mm、长12 m的直缝钢管;主梁支架横联与斜撑选用152 mm,壁厚6 mm的直缝钢管;主副拱支架横联与斜撑选用180 mm,壁厚5 mm的直缝钢管。

3 支架基础

(1)支架基础采用直径为1.3 m的桩基础,并采用C30混凝土浇筑,桩基需埋入持力层。以全部主拱自重、全部副拱自重、支架自重以及百年一遇风荷载的共同作用下为最不利工况,由地质勘探报告可知现场不同类别地下土的地质情况,再由Midas Civil软件计算得出拱肋支架的支座反力,对支架基础分别进行相应的抗压及抗拉承载力验算,综合以上因素得出各桩基长度。

(2)桩基混凝土施工时,在桩基口计算好位置,然后呈十字形架设好两道槽钢,在混凝土未凝结时将预埋钢管用吊车吊住垂直插入混凝土中,钢管与两道槽钢牢牢卡住,使钢管管口中心点与桩基口中心点重合,并在钢管顶放置水平尺,在预埋过程中进行微调,始终让钢管保持水平状态。钢管预埋深度为1.5 m,缓慢下落达到预埋标高,在钢管与槽钢之间点焊进行临时固定,待混凝土凝结之后,割下槽钢,取下吊钩,钢管预埋完成。

4 相贯线切割

钢管支架的安装搭设采用相贯线工艺,利用模具对钢管进行下料,为后续两个构件进行紧密连接做前序加工。支架斜撑与主副拱立架角度为45°,横联与立架呈90°。针对这两种情况,根据横联与斜撑的钢管管径大小、角度等计算出两种模具的形状。施工时,模具与钢管之间紧密贴合,由作业人员沿着模具在钢管上进行划线,根据划线进行氧割,至此完成钢管支架的相贯线切割。

5 胎架制作

5.1 單片支架胎架

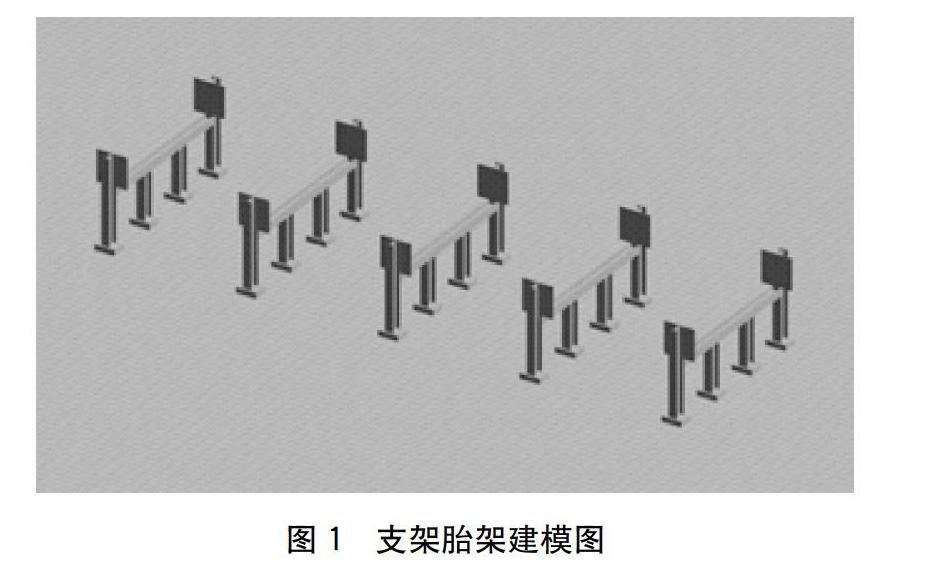

对单片钢管支架进行预制,首先进行相应胎架的制造。胎架采用16#工字钢进行制作,采用C20混凝土对场地进行硬化,直至满足荷载要求。硬化时根据设计图纸的距离尺寸预埋钢板,地面预埋钢板与胎架支腿进行焊接,每道胎架共4道支腿,支撑上方的胎架平台。平台距离地面30 cm,两侧设置挡板防止钢管左右位移滑落,胎架之间的间隔为1.5 m。胎架制作过程中,由测量人员进行测量标高,使胎架支撑平台始终处于同一水平面。胎架制作完成后,对胎架的水平度进行复核,确保胎架始终处于整体受力中,如图1所示。

5.2 整节段支架胎架

搭设好下部钢管支架时,为了接高需要,采用预制整节段钢管支架的方法进行安装接高。利用相邻两个钢管支架间隙位置,制作胎架,将预制好的整节段钢管支架平放在此胎架上进行存放。胎架采用25#工字钢进行制作,在相邻两个钢管支架的立架上各焊接一道1.5 m长的工字钢,下方设置45°牛腿进行斜撑,上方焊接两道工钢对此相邻的钢管支架进行连接,以此保证同时均匀受力,顶面设置6 mm厚的防滑钢板进行满铺,另一侧以同样的方法设置胎架。胎架制作完成后,由测量人员进行测量标高,使胎架顶面都处于同一水平面。

6 支架安装

支架安装分为整片安装和整节段安装两个步骤,整片安装结束后组合成整节段钢管支架,再预制安装整节段钢管进行接高。

6.1 单片支架安装

(1)安装下部钢管支架时,在胎架上完成两根钢管之间横联、斜撑的焊接固定工作。根据设计图纸切割截取两根钢管的长度并在胎架上对齐,横向间隔为3.5 m,两根钢管之间每竖向间隔4 m焊接一道横联,两道横联之间焊接一道斜撑,斜撑从下至上呈之字形。至此,单片支架的预制工作完成。

(2)安装单片支架时,先由吊车垂直抬起单片支架20~30 cm,使支架移动至桩基处,再缓慢下降,将支架的两根钢管底部与桩基预埋钢板吻合,在预埋钢板与支架之间焊接码板进行暂时固定,再用二保焊对钢管底部进行满焊,另一片支架采取同样的方式固定,最后在两片支架之间焊接横联、斜撑,行成一个矩形,下部钢管支架安装完成。

6.2 整节段支架安装

(1)安装完下部支架后,为了减少高空作业,预制好单片支架后,将单片支架放在整节段支架胎架的一侧上,支架底部用码板、加劲板连接至胎架顶面固定,另一侧以同样方式固定,存放在胎架上的两片支架中间用横联斜撑焊接,完成上部支架的预制工作。

(2)安装整节段支架时,将整节段支架吊装至下部支架顶面,对齐上下支架的四根钢管,作业人员通过上下楼梯与作业平台移动至下部支架顶面,先用码板暂时固定上下支架,最后焊接上下钢管支架的接触面。

7 钢管支架操作平台

7.1 平台设计

钢管支架每隔3.5 m设置安全操作平台。按照标准化进行制作,平台为规则矩形,底部采用3 mm花纹板进行满铺,临边按规范设置防护栏杆与挡脚板。上下平台之间设置人员楼梯,焊接角钢作为楼梯扶手,楼梯口进行三面防护。所有的安全设施均喷涂红白警示色,使施工重要部位一目了然。

7.2 实施效果

钢管支架操作平台规范、标准,警示效果强,有效提高了作业人员在搭设过程中的安全性,同时也为检查人员上下支架提供便利。

8 支架验收

8.1 质量验收

因钢管支架立管与桩基预埋钢板、上部钢管支架与下部钢管支架、立管与横联斜撑之间的接触部分需要进行焊接,焊接过程须严格控制焊接质量,焊缝长度应≤3 mm,且不得出现裂纹、焊瘤、气孔、咬边、夹渣、电弧擦伤等问题。所以每次支架搭设完成后,应由技术部牵头,组织质检部、工程部、安全部联合进行验收,并如实填写验收表,发现问题及时整改完成,待各部门签字确认后,方允许进行下一步工序。

8.2 垂直度验收

支架预制过程中,通过测量标高保证钢管支架立管处于同一水平面,并在预制完成后、吊装作业前再进行测量标高,确保单片支架未因自重关系而造成弯曲现象。因支架高度过高,采用垂直检测尺测量垂直度准确性不高,故采用铅垂法进行测量。单片支架架设时,在未完全固定时,从顶部放线,下方悬挂重物,线与支架顶部距离为20 cm,再量出底部支架与线的距离,以此方法测量对角两根立管的垂直度,并在垂直度满足要求时进行焊接固定工作。

9 支架预压

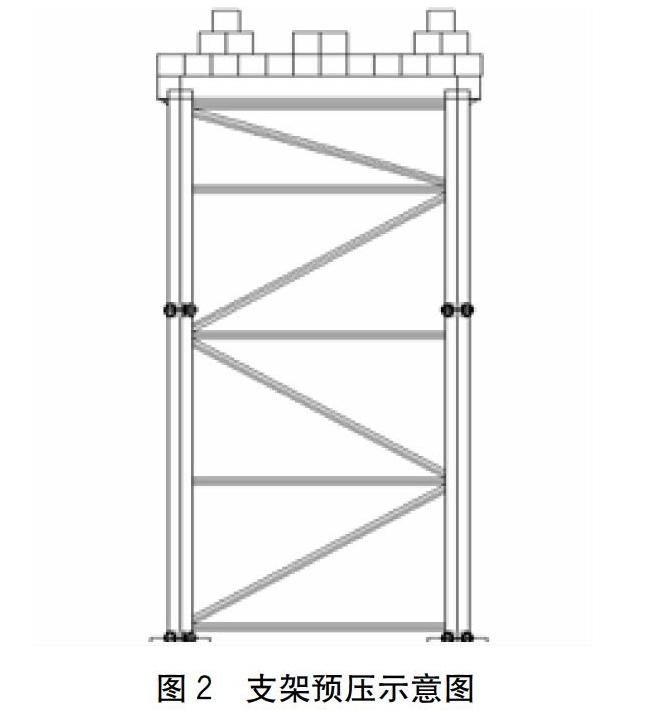

(1)为验证临时墩柱的稳定性,在吊装钢箱拱前进行支架预压试验。支架预压采用混凝土预制块进行预压。预制块采用(0.6×0.6×1.2) m的规格,并在预压块顶部设置吊环,方便吊装。

(2)考虑到支架可能发生变形最大位置为格构柱桩顶横梁,所以对于横梁跨中位置和端头,各设置1个观测点。项目测量工程师采用电子水准仪,基于国家高程系统一站式观测,采用后-前-后的观测顺序,测3次取平均值,读数精确至0.1 mm进行记录。预压分4次加载。为尽可能符合实际,预压将模拟梁体重量分布情况进行加载,如图2所示。预压主要采集以下数据:①临时墩柱沉降;②桩顶横梁挠度情况;③临时墩侧向變形;④临时墩整体变形。详见图2。

10 结语

本文以乌兰木伦河3号桥超高钢管支架的支架基础、相贯线切割、胎架制作、支架安装、质量控制为例,通过对整个体系的加工制造过程的分析得知:

(1)利用模具提高钢管下料的质量和效率,确保了钢管支架的相贯线施工质量,利用胎架制造提高钢管支架的垂直度。

(2)钢管支架单片加工制作及吊装,相对于单根钢管吊装,提高了施工的质量和效率;钢管支架整节段加高,减少了高空作业,提高了施工安全性和工效,节省了施工成本。

(3)钢管支架验收制度,能有效控制钢管搭设质量,从根本上确保体系结构安全。

[1]李 伟.钢管支架在公路桥梁施工中的应用[J].管理观察,2011(14):166.

[2]吕敬钱.钢管柱+贝雷梁支架在艰险地形站台梁及救援通道施工中的应用[J].城市建筑,2019,16(21):160-162.

[3]管 涛.复杂地形条件下T型刚构现浇支架设计与施工[J].交通世界:建养,2012(1):142-143.

[4]李雨森,杨跃辉,李 敬,等.冷却工艺对Q235低碳钢组织及性能的影响[J].铸造设备与工艺,2017(3):48-50.

[5]赵凌云.浅谈焊接结构件加工制造的质量控制[J].门窗,2014(7):261.