浅埋偏压全风化花岗岩富水隧道综合注浆加固施工关键技术研究

2021-06-15何开伟

何开伟

摘 要:广东省东北部山区分布着大量的花岗岩地层,部分洞身处于浅埋偏压的不利状态下,全风化花岗岩富水隧道的稳定性差,开挖过程中掌子面难以自稳,注浆加固是保证隧道开挖安全的重要手段。本文以梅汕铁路大岭隧道溜塌段为研究对象,通过分析该段全风化花岗岩的成分及崩解特性,得到溜塌的原因,采用前进式(或后退式)注浆+多管注浆及后期地表注浆联合加固技术。隧道施作效果表明,该综合加固施工措施有效解决了全风化花岗岩段透水性强、遇水软化、掌子面难以自稳、初期支护变形大的难题。

关键词:全风化花岗岩;富水隧道;浅埋偏压;帷幕注浆;地表注浆

中图分类号:U455.4文献标识码:A文章编号:1003-5168(2021)05-0096-04

Abstract: A large number of granite strata are distributed in the northeast mountainous area of Guangdong Province. The tunnel portal sections are often in the unfavorable state of shallow buried bias pressure. The stability of fully weathered granite water rich tunnel is poor, and the tunnel face is difficult to be stable during excavation. Grouting reinforcement is an important measure to ensure the safety of tunnel excavation. This paper took Daling tunnel of Meizhou-Shantou railway as the research object. Based on the analysis of the composition and disintegration characteristics of the completely weathered granite in this section, the causes of the collapse were obtained. This paper analyzed and introduced the combined reinforcement technology of forward (or backward) grouting, multi pipe grouting and later surface grouting. The final tunnel construction results show that the comprehensive reinforcement measures effectively solve the problems of strong water permeability, softening in water, difficult to stabilize the face, and large deformation in the initial support.

Keywords: completely weathered granite;enriched water tunnel;shallow buried bias;curtain grouting;surface grouting

隨着我国交通基础工程的进一步完善,越来越多的铁路、公路向地质条件更加复杂的山区延展,浅埋偏压隧道工程在丘陵山区斜坡地段公路、铁路建设过程中往往不可避免,而浅埋偏压隧道开挖引起的围岩扰动较深埋隧道更加复杂,而且遇到全风化花岗岩这类软弱围岩时,隧道的稳定性问题就成为施工中巨大的挑战,历来都是研究的热点问题[1-2]。针对浅埋隧道掌子面的问题,国外众多学者[3]从二维、三维的角度进行了一定分析,在破坏模型、滑移机理、弹塑性区域的应力分布规律、地表沉降规律及分布特征等方面取得了大量研究成果。全风化花岗岩往往呈现出散体的形态,整体工程特性表现为孔隙率大、胶结性差、崩解性显著、含水率高时呈流塑性及施工时易被扰动,开挖过程中掌子面常出现滑塌,初期支护变形量大,二次衬砌施作后也易开裂。对偏压浅埋全风化花岗岩进行隧道开挖施作,工程界已经达成了共识:对围岩进行加固是保障隧道掌子面最有力的措施[4-5]。

梅汕铁路大岭隧道浅埋偏压段为全风化花岗岩,地下水发育、含水率高,开挖过程中出现了掌子面滑塌,并波及地表,施工难度大。基于此,本文从大岭隧道全风化花岗岩特性研究入手,对具体的注浆加固措施进行深入分析,得到该段施工的具体参数,并应用于该段的施工,取得了良好的效果。

1 工程背景

梅汕铁路大岭隧道全长1 172 m。隧址为剥蚀丘陵区及丘间谷地区,丘坡地形起伏,自然坡度为20°~50°。隧道最大埋深约50 m。开挖揭示,全隧道均位于全风化花岗岩岩层内,且部分风化不完全,存在球状风化物(孤石),岩层透水性强。

施工从进出口两端向中间开挖,采用三台阶临时仰拱工法。当全隧开挖近中部仅剩该段9 m时出口开挖面发生溜塌,长度10 m,并有水渗出,坍体中出现多块体积为1~2 m3的球状风化物,夹带大量土石;地表勘查发现多条横向裂缝,横跨洞身范围,裂缝宽度为10~20 cm,并向大里程方向滑移沉陷。洞内初支出现多处环向裂缝。

该段采用Vb型衬砌,开挖工法为三台阶七步法。

2 围岩特性及溜塌原因分析

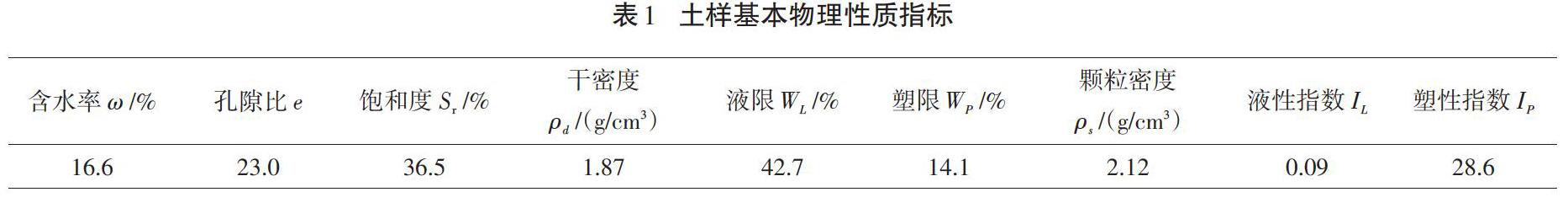

根据《土工试验规程》(SL 237—1999),对现场取的土样进行一系列基本物理性质试验,包括比重试验、含水率试验、界限含水率试验、矿物成分分析试验以及化学成分分析试验,得到其基本物理性质指标如表1所示。

采用D8 Advance多晶X射线衍射仪对土样进行矿物成分分析,土样的矿物成分以石英和高岭石为主,其他矿物含量较少。经分析,得出石英含量约占全土的17.86%,高岭石含量约占80.03%,其他矿物约占2.11%。这意味着长石、黑云母等矿物己绝大部分风化为高岭石,进一步说明土样的风化程度较高。

全风化花岗岩中主要为遇水膨胀的高岭石矿物,且颗粒间孔隙、裂隙连通性好使土体在水作用下体现出宏观的软化崩解特性。为探讨不同状态下全风化花岗岩的崩解性,对大岭隧道原状全风化花岗岩试样进行崩解试验。记录完全崩解时间、崩解现象、各时刻浮筒读数值,根据各时刻浮筒读数值绘制试样崩解率曲线图、崩解速率曲线图,比较不同状态下试样的崩解特性。大岭隧道的全风化花岗岩崩解过程分为3个阶段:崩解速率最大的为第二阶段,该阶段试样在水作用下,颗粒离散速度快;其次为第一阶段,该阶段试样刚开始与水接触,崩解速率较小;第三阶段的崩解速率最慢,由于经前两个崩解阶段,试样剩余的少量连结力较强的颗粒难于崩解。

该段全风化花岗岩透水性强,遇水易崩解,开挖揭示地下水丰富,围岩存在不同程度的渗水。掌子面上方球状风化物周围的全风化花岗岩受地下水的影響逐渐流失、掏空,在重力作用下,球状风化物突然坠落,冲击初期支护致其失稳,引起溜塌、地表开裂等灾害。

3 总体处治及施工方案

根据现场出现的溜塌及揭示围岩情况,溜塌段主要采用超前帷幕注浆结合超前管棚支护加固处治。隧道溜塌段处治方案见图1。

注浆前在两端优先设置止浆墙,由塌方端采用超前帷幕注浆,另一端采用超前管棚注浆加固。

4 综合注浆加固技术

4.1 止浆墙施工

进口方向未扰动,在靠近掌子面上台阶处设置止浆墙。出口端在中台阶溜塌体坡脚处设置止浆墙。止浆墙浇筑前在止浆墙底部的两端及中间分别埋设3根Φ108排水管,以将掌子面的水引排。止浆墙厚度为2 m,采用C30混凝土,浇筑时每次按1.5 m的高度分层浇筑。止浆墙周边采用两环Φ32钢筋与周边初支连接锚固,锚固钢筋长3.0 m,环向间距1.5 m,伸入止浆墙和初支各1.5 m。在止浆墙顶部位置埋设Φ42注浆小导管注浆封堵止浆墙与初支间缝隙。为防止全断面注浆过程中浆液回流挤裂掌子面后方初支,在出口端止浆墙后方10 m范围初支施作径向注浆。小导管采用Φ42钢管制作,长度4.5 m,插入轮廓线外4 m,间距2 m×2 m呈梅花型布置。注浆压力0.5~1.0 MPa。

4.2 超前帷幕注浆

4.2.1 注浆孔的布置。在进口上台阶5 m高度的范围内布置3环注浆孔,共57个。根据隧址区全风化与强风化花岗岩层分界面位于隧道仰拱底部区域的地质情况,结合外环注浆压力低、内环压力高的帷幕注浆工艺特点,注浆孔设计为外环注浆孔,布置编号为A、B的周边注浆孔各19个,A、B孔等间距交错布置,拱部孔间距为55 cm,底部排孔间距为135 cm,A孔深度为18 m,B孔深度为27 m,孔眼底部均位于开挖轮廓线外5 m的轮廓上;布置编号为C的二圈孔12个,拱部间距140 cm,底部水平孔间距345 cm,孔深度27 m;编号为D的内圈孔7个,孔间距250 cm,孔深度27 m;要求C、D孔孔底基本均匀分布在B孔孔底范围内,确保注浆均匀。

在止浆墙浇筑完成、混凝土强度达7.5 MPa后,尽早采用地质钻机开孔。

4.2.2 注浆方法。注浆采用钻杆后退式分段注浆、分段前进式注浆及多管注浆三种注浆工艺相结合的注浆方案。为提高注浆效率,同时采用前进式(或后退式)注浆+多管注浆的方式。前进式(后退式)注浆利用钻机钻孔作为注浆管时,应拆除最外一段钻杆,然后在钻杆上套上止浆塞。

4.2.2.1 后退式分段注浆。后退式分段注浆利用钻机钻孔,将气囊(水囊)式止浆塞置入注浆钻孔内,通过输水(气)设备,使止浆塞膨胀,和岩壁形成止浆系统,满足分段后退式注浆的要求。

4.2.2.2 前进式分段注浆。前进式注浆是钻进一段注浆一段,在孔口段先行注浆封堵形成止浆墙后,逐段钻孔注浆推进,已注浆完成段持续为后续注浆段提供止浆墙功能。同时,注意逐步加压提高注浆量,确保注浆质量。前进式注浆一般按照3~5 m分段实施,适用于易坍孔或不易成孔的情况。

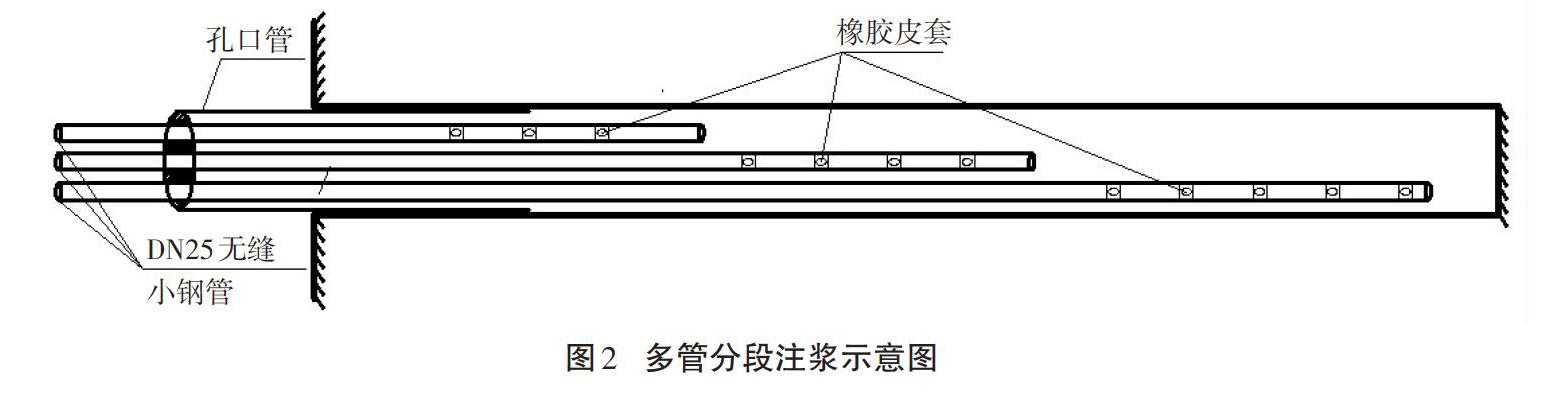

4.2.2.3 多管分段注浆。在注浆孔内埋入3根长度分别为24、18、12 m的DN25无缝小钢管,每根小钢管前端封闭。小钢管梅花型设置溢浆孔,两根相邻长度的小钢管重叠段不重复设置溢浆孔,溢浆孔直径为10 mm,并采用橡胶皮包裹作为单向注浆阀。单孔注浆采取分段后退式注浆工艺,即在注浆段内先长管进行注浆,分段步距6 m,再中管注浆,最后短管注浆。先采用双液浆注长管,压力顶开橡胶皮后,双液浆将小钢管与整个注浆孔之间的空隙填满并逐步凝结(为小钢管周边提供套壳料的作用),实现分段注浆的效果。单根小钢管注浆需连续进行,中断时间过长,双液浆凝结后将堵塞小钢管。如注浆量大、注浆压力仍未达到时,调整浆液胶凝时间,使注浆压力达到设计值。这种注浆方法用于B、C等深孔高压注浆。多管分段注浆如图2所示。

4.2.3 注浆顺序和控制。帷幕注浆顺序为先外圈、后内圈,即注浆顺序A-B-C-D,同一圈由上而下间隔施作。外圈注浆主要为填塞式高压注浆,注浆终孔压力为3~5 MPa。内圈采用高压注浆,注浆压力为6~8 MPa。注浆时,记录每孔注浆时间、注浆浆液量、注浆终孔压力等参数。

钻孔顺序与注浆顺序一致,先钻外圈孔,再钻内圈孔,同一圈钻孔注浆顺序可由拱顶向两侧边墙,同时结合钻孔设备停放方便确定。孔底位于同一截面的钻孔“跳一钻一”。注浆结束标准根据注浆压力和注浆量来控制,一般采用定压注浆。当达到设计终压并继续注浆10 min以上,进浆量小于初始进浆量的1/4,检查孔涌水量小于0.2 L/min,可结束本孔注浆。全段注浆结束标准:所有注浆孔均符合单孔结束条件,注浆后隧道预测涌水量小于1 m3/(d·m),可结束本循环段注浆。

4.2.4 注浆效果检查。全部注浆结束后,各类深度孔应设置注浆检查孔。注浆检查孔数量应不小于设计钻孔数量的5%,且应根据钻孔、注浆過程综合分析,确定将注浆效果比较差的孔位作为检查孔。对于效果检查,一般采用钻孔取芯直观判定、测量孔内涌水量、进行压水试验等判定方法。若不满足设计要求,则要进行补注浆。

4.3 超前管棚支护

出口段外圈A、B两类帷幕注浆孔拱顶上中断面全部施工完成后,在进口段施作超前管棚。施作范围为拱部120°,管棚开孔环向间距35 cm,单根长27 m,共41根。管棚采用Φ89无缝钢管制作,节长3 m,每两节管棚采用40 cm长的Φ108钢管作为套管进行焊接连接,管棚前端加工成锥形封闭,沿管壁每50 cm钻设一对Φ10 mm溢浆孔。

最外节钢管外漏段不设溢浆孔,并设置麻丝缠绕,混凝土填塞封闭钢管与止浆墙间空隙。管棚注浆采用后退式注浆工艺,浆液采用早强硫铝酸盐水泥单液浆,注浆压力为2~3 MPa。

管棚施工完成后,在管棚尾端增设3榀临时护拱作为管棚尾端受力支撑点,护拱间距按照60 cm设置,每两榀间设置联系托梁。当开挖至管棚位于开挖轮廓外,且立架支护完成后,才开始逐榀拆除护拱,切割侵入轮廓内管棚,置换侵线初支。

4.4 地表袖阀管注浆

为了防止地表水进入地下,持续软化围岩,并形成贯通水柱,增大拱顶水土压力,引起隧道整体下层或衬砌薄弱环节开裂,影响后期营运安全,侍溜塌段的初支及二衬完成后,在地表采用注浆的方式加固地层,同时封堵地表裂缝,防止地表水下渗。

地表采用大口径定向深孔注浆技术进行注浆加固,隧道注浆加固高度为超前帷幕注浆加固区域上5 m,宽度为洞身两侧最大跨位置向外5 m。

注浆孔布置:注浆孔采用梅花型布置;孔位间距按照1.5 m×1.5 m设置。袖阀钢管采用Φ76 mm、壁厚6 mm无缝钢管加工,节段间采用外套管连接,配套水囊式止浆塞。

地表因裂缝存在,为了避免浆液流失,采用反复后退式的注浆方式,注浆压力为4~8 MPa;注浆材料采用硫铝酸盐水泥浆或水泥~水玻璃双液浆两种,以硫铝酸盐水泥浆为主。

钻孔顺序为先钻外圈、后钻内圈,与注浆加固顺序相同;钻孔采用“跳一钻一”的方式。中间间隔孔待注浆完成后,再钻孔注浆。

4.5 施工效果分析

帷幕注浆加固处理后,土体天然含水率由15%~22%降低至10%左右,基地承载能力由120 kPa提高到220 kPa以上,加固效果明显。

同时,加固后每循环(进尺0.6 m)开挖支护时间显著降低,由18~27 h降低到8~13 h,施工效率提高了1倍多,同时初支变形显著减少,杜绝了换拱施工,安全风险显著降低。

5 结论

本文针对大岭隧道溜塌段的处治及施工方法进行了研究,得到了如下结论。

①该段全风化花岗岩透水性强,遇水易崩解,掌子面上方球状风化物周围的全风化花岗岩受地下水的影响逐渐流失、掏空,在重力作用下,球状风化物突然坠落,冲击初期支护致其失稳,是引起溜塌的主要原因。

②单一地采用多管注浆的方式难以保证效果,为此,可将多管注浆与前进式(后退式)注浆结合使用。

③隧道内超前帷幕和超前管棚注浆联合加固支护是透水性强、遇水软化全风化花岗富水围岩地层隧道施工的行之有效的方法。

参考文献:

[1]徐祯祥.软弱破碎围岩中浅埋隧道稳定性问题的研究[J].铁道工程学报,1987(2):145-151.

[2]房营光,孙钧.地面荷载下浅埋隧道围岩的粘弹性应力和变形分析[J].岩石力学与工程学报,1998(3):239-247.

[3]ATKINSON J H, POTTS D M. Stability of shallow tunnel in cohesionless soil [J]. Geotechnique,1977(2):203-215.

[4]张敏,黄润秋,巨能攀.浅埋偏压隧道出口变形机理及稳定性分析[J].工程地质学报,2008(4):482-488.

[5]刘小军,张永兴,高世军,等.软弱围岩隧道洞口段失稳机制分析与处置技术[J].岩土力学,2012(7):2229-2234.