在线红外水分仪检测准确性监控机制的建立

2021-06-15王中山赵静宜杨正军

王中山?赵静宜?杨正军

摘 要:本文建立了在线红外水分仪检测准确性监控机制,即在保证外部影响因素及设备自身技术条件的基础上,按照检测规则对在线红外水分仪进行抽样检测,与烘箱法做比对测试,运用控制图对检测数据进行描点,按照控制图的判定准则进行判定,再根据判定结果是否符合要求,来判定仪器是否需要调校,并做好记录。该机制能使工作人员掌握在线红外水分仪的准确性,为生产过程控制提供可靠的数据支持。

关键词:监控机制;红外水分仪;检测准确性;误差趋势;判定准则

中图分类号:TS41文献标识码:A文章编号:1003-5168(2021)05-0054-03

Abstract: In this paper, the online infrared moisture meter detection accuracy monitoring mechanism was established. On the basis of ensuring the external influencing factors and the technical conditions of the equipment, the online infrared moisture meter is sampled and tested according to the detection rules, and compared with the oven method. The control chart is used to trace the test data, and the judgment is made according to the judgment criteria of the control chart, and then the instrument needs to be adjusted and adjusted according to the judgment results Good record. This mechanism can make the staff master the accuracy of on-line infrared moisture meter and provide reliable data basis for production process control.

Keywords: monitoring mechanism;infrared moisture meter;detection accuracy;error trend;judgment criteria

卷烟制丝环节产品质量管控核心是物料含水率和温度。在线红外水分仪因能实现非接触式、连续快速测量物料含水率,被广泛应用于卷烟制丝生产线的各个关键工序管控点上[1],以实现对物料含水率的实时监测和反馈。在线红外水分仪对监控产品质量和自动化生产具有重要作用,其一旦不能提供准确、有效的数据,就会向自动控制系统发出错误的信号。因此,建立一套科学、系统的方法,对在线水分仪严加监控,做好比对、分析、调校工作,是保障制丝生产过程稳定的基础。

1 在线红外水分仪的误差控制要求

不同工序、不同位置的在线红外水分仪分别起到监视、参考、控制等作用。各卷烟生产企业均会制定相应的文件制度,对在线红外水分仪的检测精度、比对频次、保养要求等予以明确,以保证测量精度满足要求。根据仪器说明书和现场使用需要,卷烟厂会派专人定期对在线红外水分仪进行检测准确度验证,以确保检测误差在要求范围内。

一般情况下,当在线红外水分仪检测值偏离烘箱法[2]测定的真实值,即检测误差([δ])的绝对值>0.3%或检测误差([δ])的绝对值>0.5%时,需要进行在线红外水分仪修正值的调整,以使检测值更加接近真实值。检测误差([δ])的计算公式如式(1)所示。为避免偶然因素引起的误差或频繁调整修正值导致设备失控,当低水分物料的检测误差绝对值≤0.3%、高水分物料的检测误差绝对值≤0.5%时,不进行修正值调整。

[检测误差δ=在线红外水分仪检测值-烘箱法检测真实值] (1)

与检测误差大小相等、符号相反的量即为修正值。在检测准确度验证周期内,可以认为含有误差的在线红外水分仪检测值加上修正值后,在现有技术条件下消除了误差的影响。

2 研究现状分析

为了有效控制在线红外水分仪检测误差,提高检测准确性,相关技术人员进行了多方面的研究。罗志雪、周文濱等研究了不同安装位置、不同物料状态、不同测试环境等各种条件对TM710e型号水分仪测试结果的影响[3]。厦门大学的游文欣通过对烟草行业制丝卷烟生产过程水分检测系统的数据采集及处理规则方面进行分析研究,形成了比较合理的数据处理规则和仪器仪表安装规范,为制丝加工过程控制及卷烟质量提高提供了重要的技术支撑和科学依据[4]。卢贵龙通过采集历史生产过程数据并对数据进行大数据分析,建立了在线水分仪的动态过程监控系统,及时进行预警,及时提醒操作人员关注异常过程,为修理人员快速查找故障和定位故障点提供科学依据,最终实现水分仪的稳定可靠运行,保障产品的工艺质量[5]。

当前,对于提高在线红外水分仪检测准确性的研究已相当成熟,但局限于环境及物料的管理、设备及技术的改进。在日常生产中,设备及技术方面往往已经成型,环境及物料的管理也有相应的管控措施,最终都会按照不同品牌的物料、不同的生产工序点、不同的检测误差要求、不同的调校周期进行在线红外水分仪的校准工作。对专职的在线红外水分仪调校人员而言,保证检测误差在允许范围内即可。但是,随着生产加工日益精细化、产品质量要求越来越高,简单地保证检测误差在允许范围内,已经不能满足高标准的加工需求。

在保证外部影响因素及设备自身技术条件的基础上,在满足相应工序点在线红外水分仪检测误差的前提下,如何合理分析每次测出的实际检测误差数据并建立起一套监控机制,以及时掌握在线红外水分仪的准确性和稳定性,成为摆在产品质量管理人员面前的一个主要问题。

3 解决措施

通常情况下,按照标准和要求进行在线红外水分仪检测精度验证及修正值调整工作,而水分仪检测的准确性、稳定性又会体现在修正值调整频次上。根据水分仪调校规律和工作经验,进一步细化在线红外水分仪修正值的调校标准,形成不同生产牌号、不同工序点的检测误差趋势控制图和判定准则。根据日常比对数据的录入,自动生成控制图,根据控制图进行监控和分析,依据判定准则进行判异,以指导在线红外水分仪修正值的调整工作,以稳定制丝加工的质量,提高加工精度,最终实现企业的高质量发展。

3.1 准确度的评价

因不同工序点在线红外水分仪比对周期和频次不同,为了消除比对次数不同导致的调整次数差异,以更好地表征该工序点水分仪检测的稳定性及准确性,定义修正值“调整比例”这一概念。调整比例越小,说明检测的稳定性和准确性越好。生产牌号一个月为周期,某工序点的在线水分仪修正值调整比例为:

例如:4月份某牌号在烘丝工序后的水分仪共比对5次,修正值调整1次,则调整比例为20%。

3.2 误差分布梯度

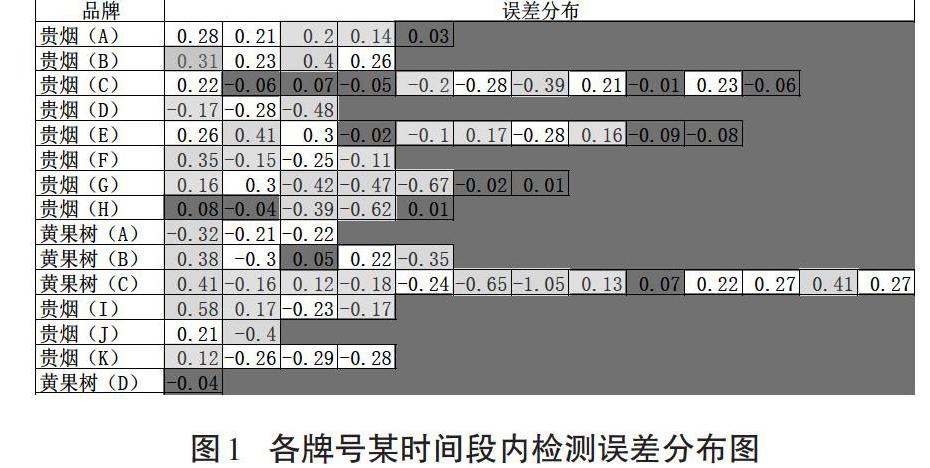

分牌号收集并记录每一次在线红外水分仪检测误差,以烘丝工序为例,烘丝后在线水分仪检测误差分布如图1所示。

通过对日常检测误差分布情况的梳理分析,并结合不同的误差分布对设备加工控制和产品质量的影响程度,最终细化为5个调校梯度。

梯度一:|[δ]|>0.5%;梯度二:0.5%≥|[δ]|>0.3%;梯度三:0.3%≥|[δ]|>0.2%;梯度四:0.2%≥|[δ]|>0.1%;梯度五:0.1%≥|[δ]|≥0%。

当出现梯度一的情况时,说明在线红外水分仪检测误差较大,需要立即进行复核、分析、调校、验证等闭环管理及改进工作;当出现梯度五的情况时,表明在线红外水分仪检测误差较小,说明检测值与真实值很接近,能准确反映物料的真实含水率。

3.3 检测误差监控

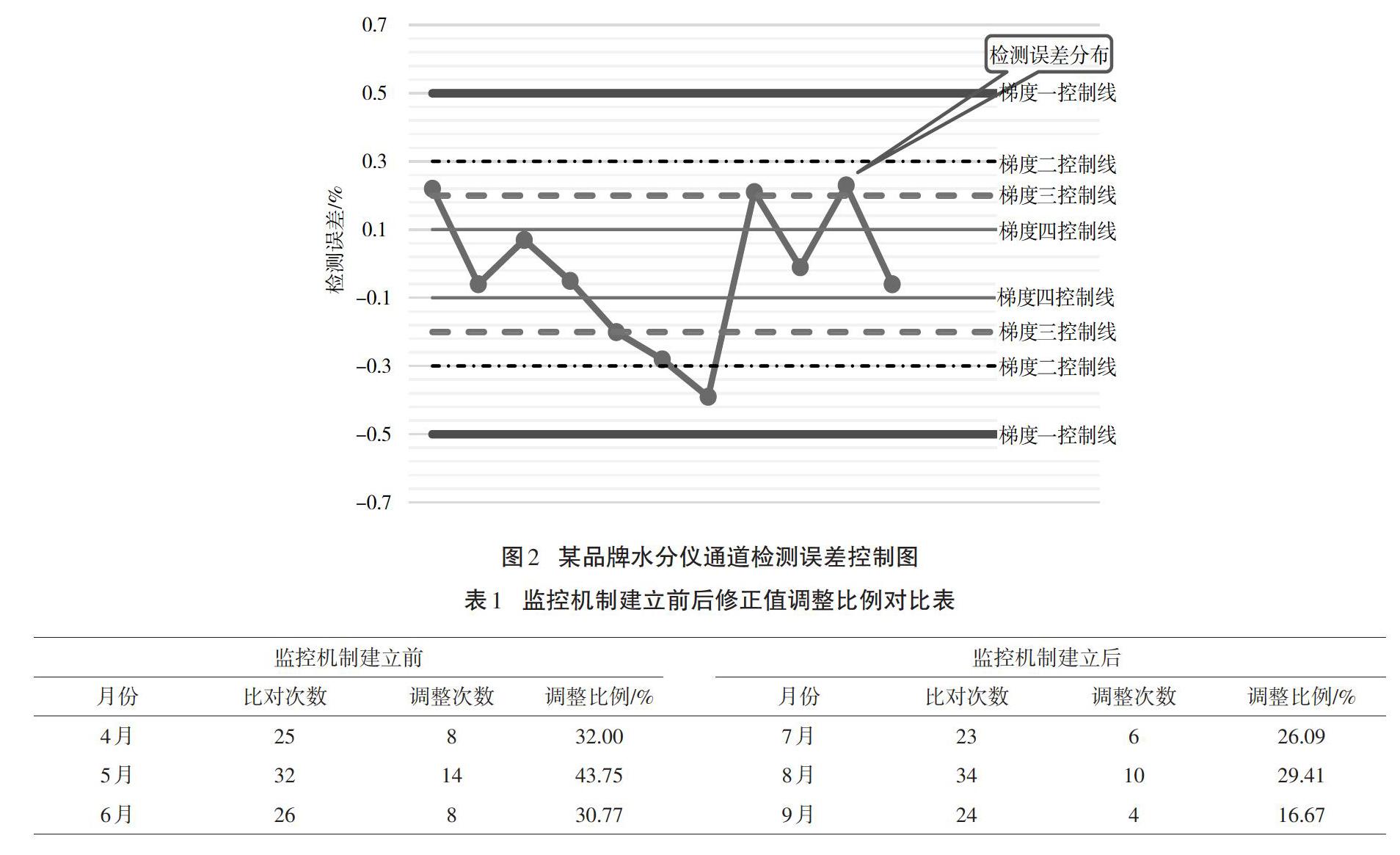

将每次的检测误差输入Excel表格中,做出折线统计图,对不同细则进行分区管理,形成相应的检测误差控制图。某牌号在烘丝工序后水分仪检测误差如图2所示。

3.4 准确性监控准则

每次在线红外水分仪取样比对并计算出检测误差后,在控制图数据表格中输入检测误差,观察相应的检测误差控制图趋势,并按照以下4个准则确定是否进行修正值调整。

准则一:出现|δ|>0.5%;准则二:出现0.5%≥|δ|>0.3%;准则三:连续2个点在0.3%≥[δ]>0.2%一侧或-0.2%>[δ]≥-0.3%一侧;准则四:连续3个点在0.2%≥[δ]>0.1%一侧或-0.1%>[δ]≥-0.2%一侧。

当出现准则一的情况时,进行复核、分析、调整、验证等一系列工作;当出现准则二的情况时,进行复核、调整、验证工作;当出现准则三或准则四的情况时,根据其检测误差的平均值,计算出相应的新修正值,进行在线红外水分仪修正值的调整工作。若出现以上准则之外的情况时,不予调整。

3.5 效果对比验证

某制丝生产线烘絲工序后,在线水分仪修正值调整标准的要求为大于0.3%,校准周期为每个生产牌号每周进行一次。通过查看监控机制建立前三个月的比对记录可以得出:月度烘丝出口后在线水分仪修正值调整比例分别为32%、43.75%、30.77%。

监控机制建立后,首月调整比例为26.09%;次月份调整比例为29.41%;第三个月份调整比例为16.67%。监控机制建立前后某牌号烘丝后在线红外水分仪修正值调整比例对比情况如表1所示。

通过建立并实施监控机制,验证周期内月度最高调整比例为29.41%,最低调整比例为16.67%,结果优于无监控机制的调整比例,达到了提高在线红外水分仪准确性和稳定性的目的。建立在线红外水分仪监控机制之后,提高了相关人员对在线红外水分仪的掌控能力;同时,由于水分仪显示数据失效而造成的质量事故明显大幅降低,对提高制丝生产水平起到了重要作用。

4 结语

在保证外部影响因素及设备自身技术条件的基础上,通过进一步细化在线红外水分仪修正值的调校标准,并形成不同生产牌号、不同工序点的检测误差趋势控制图,再依据细化后的相应修正值调整准则进行在线红外水分仪修正值的调整工作,建立起一套在线红外水分仪准确性监控机制,能稳定制丝加工过程质量,提高加工精度。

参考文献:

[1]邢蕾.烟草制丝过程中含水率在线监测及控制改进[D].长沙:湖南农业大学,2016:12.

[2]国家烟草专卖局.烟草加工在线水分仪检定规程:JJG(烟草)29—2011[S].北京:中国标准出版社,2011.

[3]罗志雪,周文滨,林水艇,等.外部因素对TM710e水分仪检测结果的影响[J].烟草科技,2017(5):87-93.

[4]游文欣.制丝加工过程水分检测系统的分析与研究[D].福建:厦门大学,2016:20.

[5]卢贵龙.制丝线水分仪测量过程的监测[J].现代工业经济和信息化,2020(5):75-76.