不同污泥干化焚烧技术路线全链条碳足迹分析

2021-06-15次瀚林王先恺

次瀚林,王先恺,董 滨

(1. 上海勘测设计研究院有限公司,上海 200434;2.同济大学环境科学与工程学院,上海 200092;3.中国长江三峡集团有限公司,北京 100038;4.同济大学环境科学与工程学院,上海 200092)

随着经济的发展和对环保的日益重视,污水处理厂数量和处理能力逐年攀升,污泥作为污水处理的必然产物,其产量也逐年增加。根据2019年城乡建设统计年鉴,全国城乡和县城共产生市政污泥6 766万t(含水率为80%),这一数值还将持续增加。污水处理过程即是污染物从水向泥转移的过程。污泥中富集着大量的污染物,如果不经过妥善处理,会造成二次污染。因此,污泥处理处置是污水处理的最后环节,不可缺少。但是,目前仅有30%~50%的污泥进行无害化处理处置[1],甚至还有大量污泥未经处理直接堆放[2],造成严重污染。

现阶段我国市政污泥处置方法包括土地消纳、建材利用、焚烧、填埋。污泥含水率高、强度低、污染物含量高,直接填埋会为填埋场带来安全和环保风险,目前已不鼓励污泥直接填埋,世界各国污泥填埋的比例也在逐渐降低[3]。受到土地资源的限制和政策标准的制约,土地消纳的处置方式并没有得到广泛推广。而污泥焚烧、飞灰建材利用或填埋,可以最大程度地实现污泥减量化和无害化,日趋成为市政污泥处理处置的主流路线[4]。

污泥焚烧前需要经过深度脱水和干化,降低污泥含水率。脱水和干化过程会消耗大量药剂、热量、电力,因此,污泥焚烧属于高能耗行业[5]。碳足迹分析是目前国际上常用的技术能耗评估和资源优化配置的方法[6]。主要通过核算系统全过程温室气体排放,将能源、物料消耗折算成CO2当量,量化技术的能源成本,识别过程中的高能耗单元,并以此为依据提出节能减排措施。对污泥焚烧全链条碳排放进行分析,即核算污泥从浓缩脱水到最终飞灰填埋整个过程的碳排放,从降低碳排放的角度对工艺技术路线提出优化建议,符合当前绿色低碳发展的理念。

目前,基于污泥焚烧的主流技术路线包括污泥干化-焚烧、污泥深度脱水-干化-焚烧、污泥厌氧消化-深度脱水-干化-焚烧等。本文采用IPCC《国家温室气体清单指南》提供的方法,对以上3种技术路线进行碳足迹分析,提出针对焚烧处置的碳减排策略和优化建议。

1 碳足迹分析方法及参数选择

碳足迹分析是指核算产业或工艺全过程碳排放总量的分析方法[7]。碳排放核算方法参考IPCC《国家温室气体清单指南》提供的方法,核算污泥处理处置全过程产生的碳排放,包括间接碳排放(药剂消耗、电力消耗、热量燃料消耗等)、直接碳排放,以及过程中能量回收产生的碳汇(假设能量完全回收利用),不包括设施建设、设备生产等过程产生的碳排放[8]。其中,药剂消耗、电力消耗、热量和燃料消耗产生的碳排放属于能量源碳排放,污泥生物处理或焚烧过程中产生的碳排放为生物源碳排放[9]。根据IPCC方法,污泥生物处理或焚烧若不是用于发电,则产生的CO2不计入碳排放总量。因此,生物源碳排放只计入CH4、N2O产生量[10]。根据IPCC提供的温室气体增温潜势(GWP),CH4的GWP为21,N2O的GWP为296,按照GWP数值将CH4、N2O核算成CO2当量计入碳排放量中。

1.1 碳排放核算方法

1.1.1 间接碳排放

(1)药剂消耗如式(1)。

Em,CO2=∑Kmi×EFmi

(1)

其中:Em,CO2——使用药品产生的CO2排放量,kg;

Kmi——i药品消耗量,kg;

EFmi——i药品CO2排放系数,kg CO2/kg。

(2)电力消耗如式(2)。

Ee,CO2=∑Kei×EFei

(2)

其中:Ee,CO2——耗电造成的碳排放量,kg;

Kei——耗电量,kW·h,耗电量可以通过比能耗×脱水DS得到;

EFei——电力引起的碳排放因子,kg CO2/(kW·h)。

(3)热量或燃料消耗如式(3)。

Eh,CO2=∑Khi×EFhi

(3)

其中:Eh,CO2——热量消耗造成的碳排放量,kg;

Khi——能源燃烧量或所需热量,转化为能量单位GJ;

EFhi——燃料产热引起的碳排放因子,kg CO2/GJ。

为了计算结果的统一性和可比性,文中热量均按天然气供热计算。

1.1.2 直接碳排放

(1)厌氧消化如式(4)。

Ea,CH4=η×QCH4×ψ×16/22.4×21

(4)

其中:Ea,CH4——厌氧消化过程中CH4不可控泄露产生的碳排放量,kg;

η——沼气收集管路中CH4不可控泄漏量,取5%;

QCH4为污泥厌氧消化沼气产量,m3;

ψ——沼气中CH4的体积分数,按65% 计;

16/22.4——CH4质量与CH4体积的换算系数,kg/m3;

21——CH4温室气体增温潜势。

(2)焚烧如式(5)。

Ein,CH4=Ms×EFCH4×21

(5)

其中:Ein,CH4——焚烧过程中产生CH4造成的碳排放量,kg;

EFCH4——污泥焚烧CH4排放因子,IPCC参考值为0.024 25 kg/(t DS)。

Ein,N2O=Ms×EFN2O×296

(6)

其中:Ein,N2O——焚烧过程中产生N2O造成的碳排放量,kg;

EFN2O——污泥焚烧N2O排放因子,IPCC参考值为0.99 kg/(t DS)。

1.1.3 碳汇

碳汇主要指厌氧消化沼气利用,发热或发电;焚烧产热,热量利用。计算方法参考热量消耗和电力消耗碳排放进行核减。

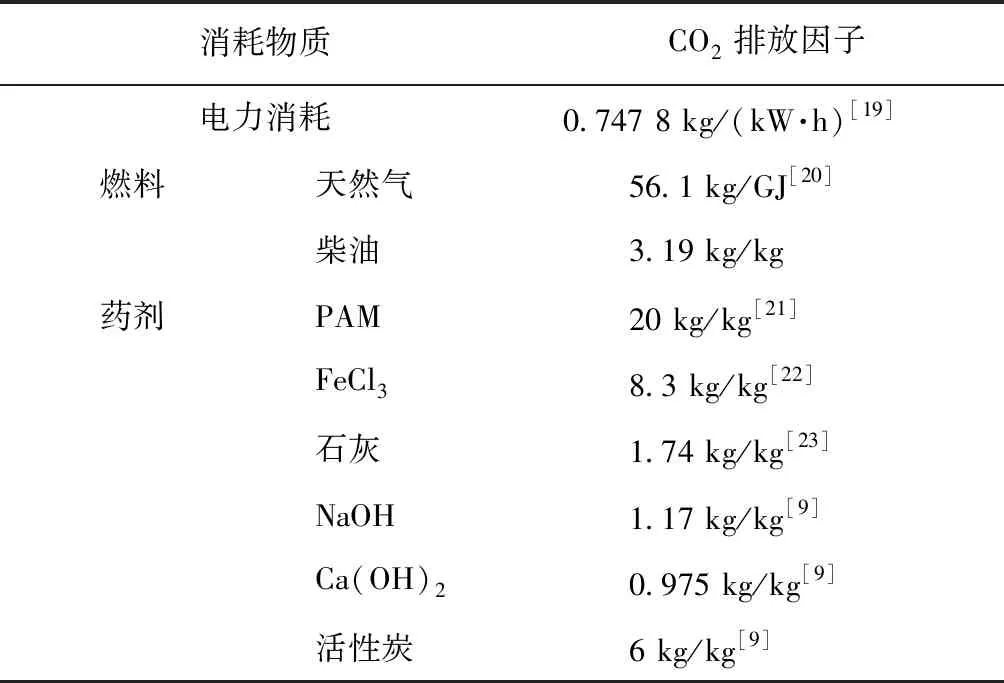

1.2 碳排放核算参数

本文分析干化-焚烧、污泥深度脱水-干化-焚烧、污泥厌氧消化-深度脱水-干化-焚烧这3种技术路线碳足迹。1.1节提供的计算公式中用到的相关参数如表1和表2所示。表1统计了以上3种技术路线各工艺环节的能耗、物耗参数。表2列出了CO2排放因子,数据来源于IPCC缺省值或文献资料。

表1 污泥处理处置过程中能源、物料消耗参数Tab.1 Energy and Material Consumption Parameters in Sludge Treatment and Disposal Process

表2 CO2排放因子Tab.2 Emission Factors of CO2

2 碳足迹分析

2.1 “干化-焚烧”技术路线碳足迹分析

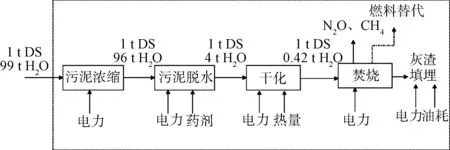

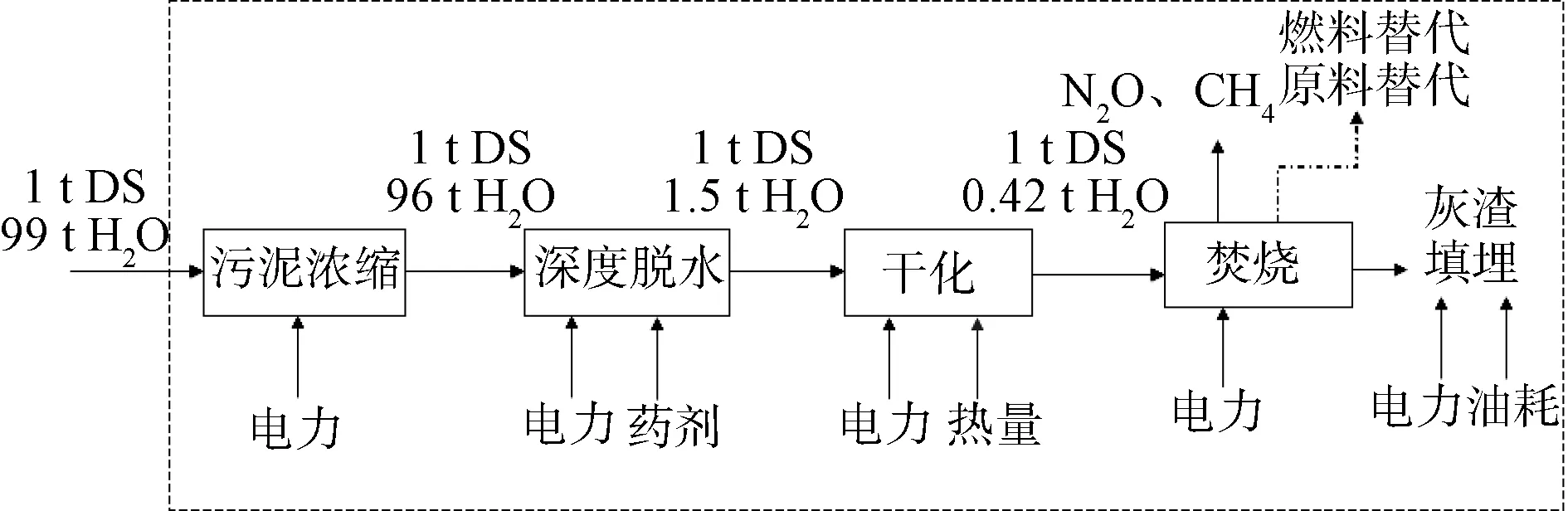

“干化-焚烧”技术路线产生碳排放(图1)的环节:污泥浓缩脱水电力、药剂消耗;污泥干化电力、热量消耗;污泥焚烧炉电力消耗、焚烧N2O、CH4直接碳排放;灰渣填埋运输柴油消耗、填埋场电力消耗。其中,污泥焚烧产热,热量利用可产生碳汇。

图1 “干化-焚烧”技术路线碳排放核算边界Fig.1 Carbon Emission Boundary of “Drying-Incineration” Technology Route

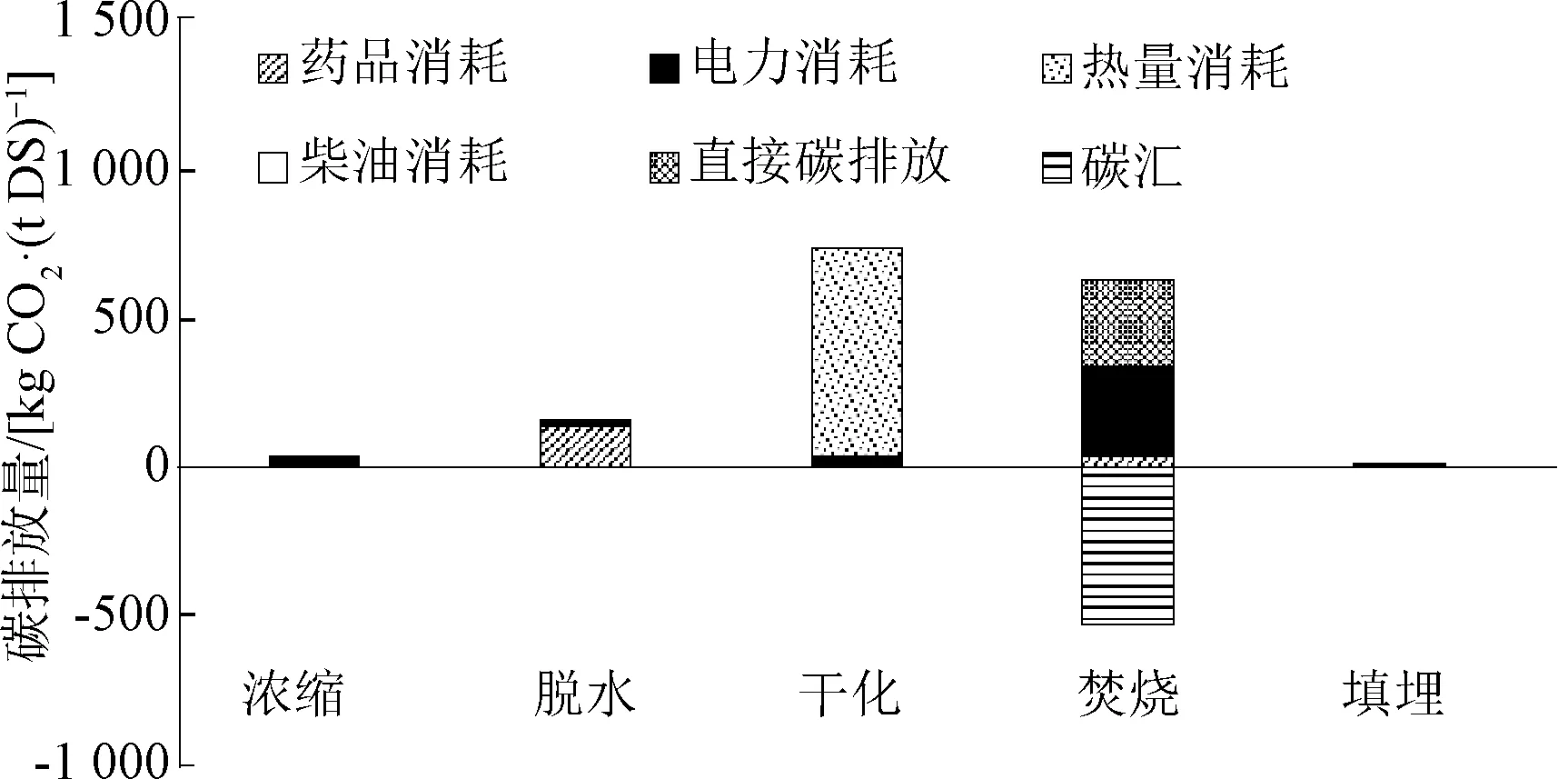

根据计算结果(图2),干化环节碳排放量最高,主要是热量消耗产生的碳排放,其次是焚烧环节,焚烧碳排放主要由电力消耗和直接碳排放构成。根据热平衡计算,蒸发每吨水消耗的热量为2 960.84 MJ,污泥含水率从80%降至30%,需要消耗热量约为1×104MJ。干化后污泥焚烧产生热量,作为燃料替代,约可产生9 000 MJ热量,不足以弥补干化所消耗的热量,因此,污泥“干化-焚烧”路线通常需要外加热源。焚烧后灰渣约只有干物质的50%,且不含水分,减量效果好,外运灰渣量少,灰渣填埋运输油耗较低。产生碳汇的主要环节是污泥焚烧热量利用。该技术路线全过程净碳排放量为1 053 kg CO2/(t DS),主要碳排放方式是能量源碳排放。

图2 “干化-焚烧”技术路线碳排放量Fig.2 Carbon Emission of “Drying-Incineration” Technology Route

2.2 “深度脱水-干化-焚烧”技术路线碳足迹分析

污泥脱水到含水率为80%后直接干化,消耗的热量较多。为了降低热量消耗,在干化前将污泥深度脱水至含水率为60%,减少干化蒸发水量。“深度脱水-干化-焚烧”技术路线产生碳排放(图3)的环节:污泥浓缩脱水电力、药剂消耗;污泥干化电力、热量消耗;污泥焚烧炉电力消耗;焚烧N2O、CH4直接碳排放;灰渣填埋运输柴油消耗。其中,污泥焚烧产热利用可产生碳汇。

图3 “深度脱水-干化-焚烧”技术路线碳排放核算边界Fig.3 Carbon Emission Boundary of “Deep Dewatering- Drying-Incineration” Technology Route

该技术路线深度脱水过程碳排放量最高,主要是药品消耗造成的碳排放。深度脱水后,污泥含水率降低到60%,干化所需热量减少了60%以上。深度脱水过程中,添加的石灰、FeCl3等药剂属于不燃物,导致污泥热值降低,产热量减少20%以上,且灰渣量略有增加。但总体上看,焚烧产热可以覆盖干化所需热量,无需外加热源,甚至还有热量剩余。该技术路线总碳排放量为1 456 kg CO2/(t DS)。

“深度脱水-干化-焚烧”路线可以减少热量消耗,但由于深度脱水消耗大量药剂,从处理处置全过程的角度讲,比起“干化-焚烧”技术路线而言,“深度脱水-干化-焚烧”净碳排放量并没有减少(图4)。

图4 “深度脱水-干化-焚烧”技术路线碳排放量Fig.4 Carbon Emission of “Deep Dewatering-Drying- Incineration” Technology Route

2.3 “厌氧消化-深度脱水-干化-焚烧”技术路线碳足迹分析

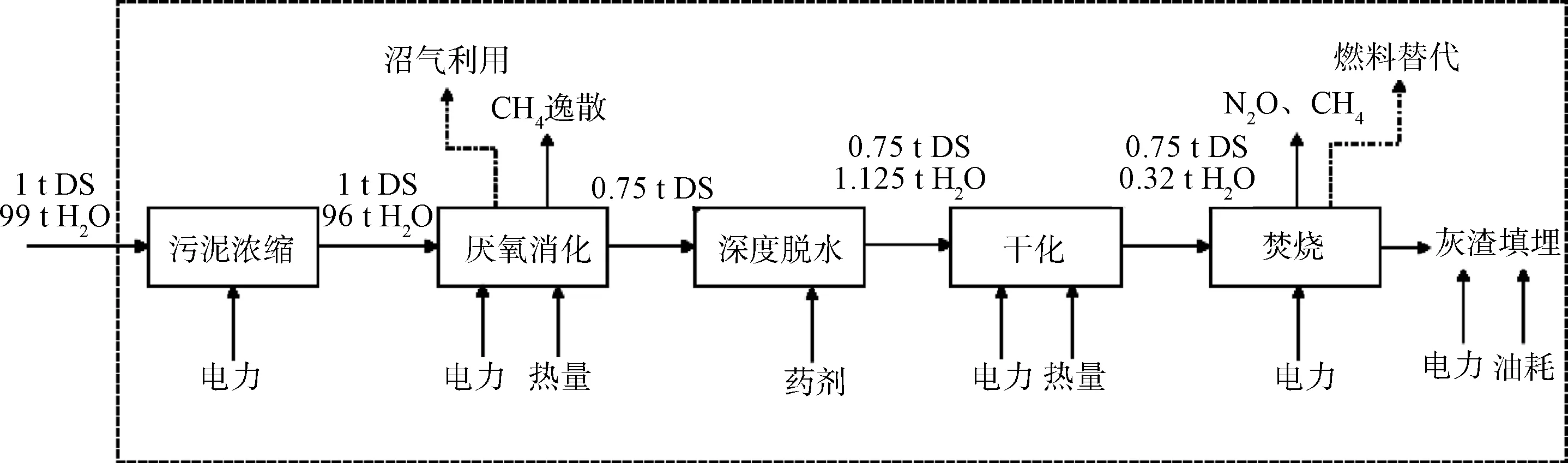

“厌氧消化-深度脱水-干化-焚烧”技术路线产生碳排放(图5)的环节:污泥浓缩脱水电力、药剂消耗;污泥厌氧消化保温热量消耗、搅拌等机械电力消耗、CH4逸散直接碳排放;污泥干化电力、热量消耗;污泥焚烧炉电力消耗、焚烧N2O、CH4直接碳排放;灰渣填埋运输柴油消耗、填埋场电力消耗。其中,沼气利用、污泥焚烧产热利用可产生碳汇。

图5 “厌氧消化-深度脱水-干化-焚烧”技术路线碳排放核算边界Fig.5 Carbon Emission Boundary of “Anaerobic Digestion-Deep Dewatering-Drying-Incineration” Technology Route

经过厌氧消化,污泥得到减量,按照污泥有机物含量为50%、有机物降解率为50%计算,厌氧消化后干物质量减少25%,减少了后续各处理环节的能源物料消耗。该技术路线有2个可以产生碳汇的环节,为厌氧消化沼气利用和污泥焚烧产热。该技术路线全过程净碳排放量为1 133 kg/(t DS),略高于“干化-焚烧”技术路线。虽然厌氧产沼气可产生碳汇,但无法弥补厌氧消化造成的能源消耗。碳排放量最多的仍然是脱水环节(图6)。

图6 “厌氧消化-深度脱水-干化-焚烧”技术路线碳排放量Fig.6 Carbon Emission of “Anaerobic Digestion-Deep Dewatering-Drying-Incineration” Technology Route

2.4 污泥焚烧碳足迹对比分析

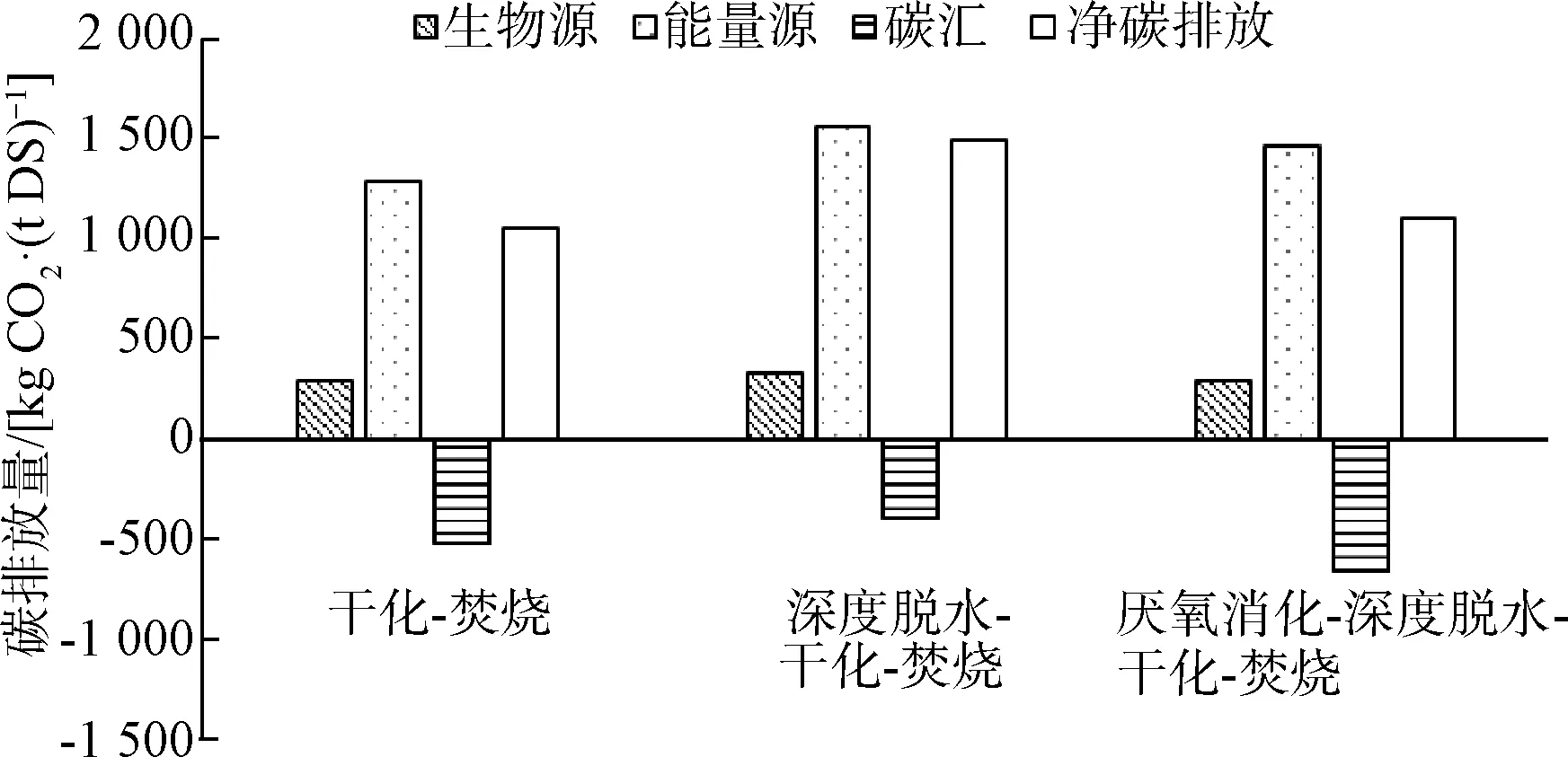

根据碳排放方式,将其分为生物源CO2、能量源CO2和碳汇。3种污泥焚烧技术路线不同碳排放方式的碳排放量统计如图7所示。碳排放量较大的均为能量源CO2,主要是由于污泥焚烧过程使用化学药剂或热量去除污泥中水分造成的能源和物料消耗较大。

图7 污泥焚烧碳排放量汇总Fig.7 Summary of Carbon Emission of Different Technologies

从净碳排放量角度分析,“干化-焚烧”的碳排放最低。虽然从热量消耗的角度分析,不经过深度脱水的污泥直接”干化-焚烧”,无法实现热量自持,需要外加热源,但考虑处理处置全链条的能源物质输入,该技术路线总的净碳排放量是最低的。“深度脱水-干化-焚烧”技术路线净碳排放量最高。污泥深度脱水到含水率为60%,在热平衡计算中,污泥可以自持燃烧,干化时无需外加热源,但从处理处置全链条的角度分析,深度脱水需要添加大量药剂,仍然会造成较高的碳排放。“厌氧消化-深度脱水-干化-焚烧”技术路线,本质上是通过污泥减量减少后续处理流程的能源物质消耗,同时通过厌氧消化沼气利用,发电、产热由此产生碳汇,减少净碳排放量。但是,由于我国市政污泥有机质含量偏低,污泥单独厌氧消化,产气量处于较低水平,产生的沼气并不能覆盖该过程中的能源消耗。

研究认为,污泥直接“干化-焚烧”比厌氧消化后“干化-焚烧”在能量平衡和运行成本方面更具优势[24]。但不可否认,厌氧消化是提取污泥中蕴含能量的重要方式,如果在此基础上提高厌氧消化的产气效率,厌氧消化环节仍然可以成为能量供给单元,具有较强的碳减排潜力。采用文中的计算方法,按照污泥单独厌氧产气220 m3/DS[14]计算,如果厌氧消化产气率提升23%以上,“厌氧消化-深度脱水-干化-焚烧”路线的碳减排优势就可以体现。已有研究表明,污泥与有机质含量较高的餐厨垃圾协同厌氧可以有效提高系统的产气能力和运行稳定性,具有“1+1>2”的能量转换效应[25-26]。王永会等[27]研究发现,污泥与餐厨垃圾协同厌氧消化沼气产率比污泥单独消化提高23%,且沼气中CH4含量更高。美国希博伊根污水厂已通过剩余污泥与餐厨垃圾协同厌氧,产生较多的沼气提供电热,从而实现水厂的“碳中和”运行。此外,植物渣、甘蔗渣、中药渣等有机固废与污泥协同厌氧消化也可以大大提升沼气产率[28]。在倡导资源能源回收、低碳绿色发展的今天,污泥与城市其他有机固废高效协同厌氧消化将成为今后技术发展的方向。

3 结论

本文通过分析“干化-焚烧”、“深度脱水-干化-焚烧”、“厌氧消化-深度脱水-干化-焚烧”3种基于焚烧的污泥处理处置技术路线全链条碳足迹,得到以下结论。

(1)污泥“干化-焚烧”是碳排放最低的处理处置方式。

(2)去除污泥中的水分是污泥处理处置过程中产生碳排放的主要过程,包括污泥干化、深度脱水。虽然经过深度脱水的污泥可实现热量自持,但深度脱水消耗的药剂仍然造成大量碳排放,总体的净碳排放量并未降低。

(3)污泥厌氧消化减量可以减少后续过程的碳排放,且厌氧消化沼气利用也产生碳汇,但从处理处置全链条的角度分析,以上碳减排量并未能弥补厌氧消化本身的能量消耗。

针对以上技术路线的碳排放特征,提出以下碳减排策略。

(1)优化污泥干化热源及热利用效率,利用其他工业产生的废热烟气、提高系统的热利用效率,都可以实现较好的碳减排效果。

(2)开发高效节能脱水技术,研发绿色环保脱水药剂。

(3)推行污泥高效(协同)厌氧消化,将有机质含量较高的城市有机固废与污泥共同厌氧,提升消化产气效率,增加系统能量回收能力。