大采高综采工作面快速通过陷落柱安全技术研究

2021-06-15张奇

张 奇

(山西潞安化工集团 ,山西 长治 046204)

岩溶陷落柱是北部地区多个煤田中广泛分布的一种石炭二叠系的隐伏构造,分布特点多为从上往下垂向布置。陷落柱基底发育于奥陶系灰岩中,向下塌陷穿过煤层或接近煤层底板。陷落柱的形成,对煤层原有赋存状态进行改变,破坏了煤层原有的连续性。陷落柱的分布状态影响井田采掘的布置方式,增加无效巷道长度,减少井田可采储量,降低矿井的回采率,且岩溶形成的空洞给地下水创造了导水条件,容易产生矿井水害,威胁矿井安全生产作业[1-4]。

井田布置中,对于陷落柱的处理方法,一是直接绕开陷落柱布置回采工作面,二是采取措施通过陷落柱。李村煤矿地质条件复杂,赋存了多个陷落柱,对工作面正常回采和布置带来严重影响。潞安矿区西南方向地质条件复杂,直接避开造成的煤炭损失会超过可采井田面积的50%以上。大采高长壁工作面回采效率高于放顶煤开采效率,采用其他方式会严重制约大采高工作面的回采效率。因此,对复杂地质构造条件下的大采高综采工作面过陷落柱具体工艺和地质构造的显现进行研究非常必要[3-5]。

1 工程概述

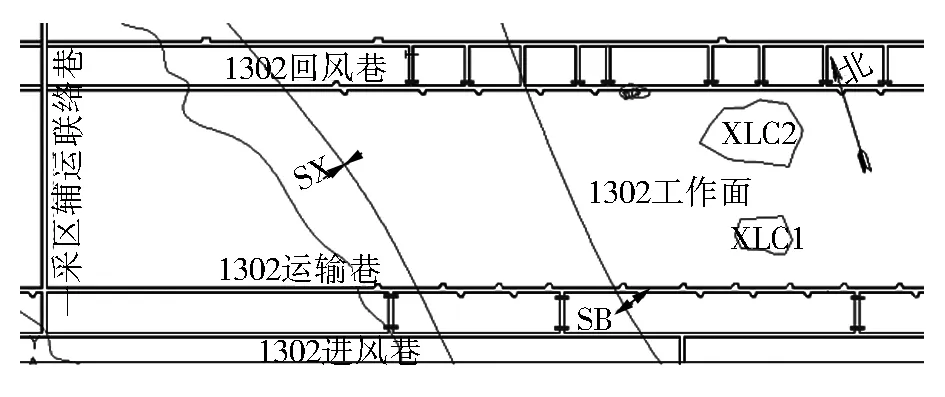

李村煤矿1302大采高综采工作面北部为1303工作面,南部为1306工作面,西部为一采区大巷,毗邻冲刷带,东部为矿井边界(见图1)。1302工作面总体地势西南高东北低,总体呈一单斜构造,倾向209~252°,倾角0~7°,埋藏深度517.9~497.5 m,按煤层走向布置,平均可采长度765 m,切眼长220 m,可采面积168 300 m2,煤层厚度4.4~6.0 m,平均5.2 m。工作面选用131组ZY13000/28/62D掩护式液压支架支护顶板,其中6架端头支架,2架过渡支架以及123架正规架。采用正规循环作业,整个循环包括割煤、移架、推刮板输送机等工序,循环进度0.8 m。三维地质勘探显示,1302工作面存在2条向斜构造,3个陷落柱。1302工作面陷落柱位于工作面中部,赋存地点分散,占回采面的面积大,提前收尾和重新布置工作面并不适合1302大采高工作面。因此,本工作面采用强过陷落柱的方法进行回采。

图1 1302工作布置

2 采动影响下陷落柱数值模拟

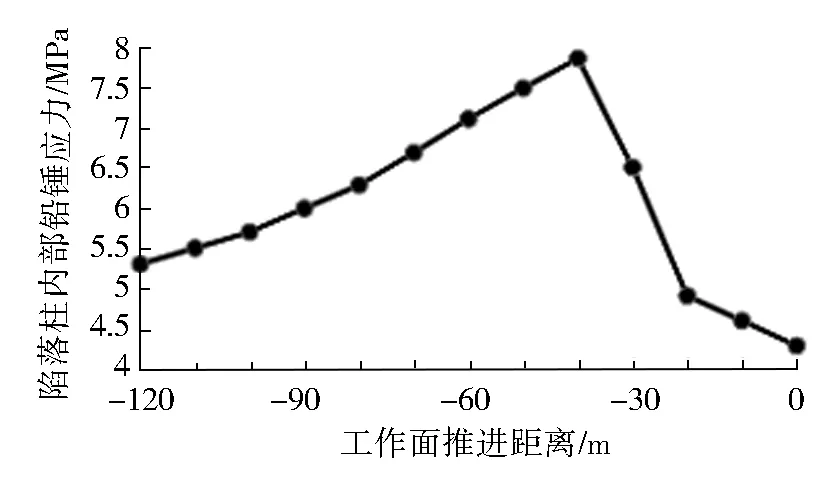

为更直观得出大采高综采工作面直接截割陷落柱时的过程,采用FLAC3D数值模拟软件对1302大采高综采工作面陷落柱赋存情况建立数值模拟模型,意在得出大采高综采工作面机组直接截割单一陷落柱构造时,陷落柱内部铅锤应力与工作面推进距离的关系。工作面长220 m,陷落柱设定为直径50 m的圆柱体,置于工作面中部,为减少边界效应,工作面两边各留50 m煤柱,模型尺寸330 m×200 m×120 m,铅垂方向取200 m,共划分网格10 980个。

模拟工作面煤层厚度5.2 m,模拟开挖时,采用一次采全高方法直接开挖,工作面每推进10 m,对模型计算一次,分别截取模型每推进10 m应力变化,据此来反映大采高工作面过陷落柱时的应力变化情况。

模拟陷落柱内部垂直应力与工作面推进位置关系如图2所示。

图2 陷落柱内部垂直应力与工作面推进相对变化

由图2可知:

1) 陷落柱未受回采扰动状态下,内部垂直应力为5.3 MPa,小于正常围岩应力状态下的应力。说明陷落柱的发育影响周边煤岩体的应力分布,塑性强度低于完整状态时的煤岩强度,回采时需加强对大采高工作面煤岩交界区域的煤墙顶板管理。

2) 当工作面距陷落柱距离大于80 m时,陷落柱内部不受回采过程扰动影响;当工作面推进至80 m后,陷落柱内部应力随着工作面的推进逐渐增大,受回采扰动影响逐渐增大。当工作面推进至40 m时,陷落柱内部应力达到最大7.7 MPa。

3) 工作面推进距陷落柱40~20 m时,陷落柱内部应力随工作面的推进应力急剧下降。随后应力速率降低。说明当工作面接近陷落柱时,陷落柱内部受到扰动产生裂隙,使其内部会出现大面积卸压区。在此区域可能会产生顶板垮落、煤墙片帮、产生导水通道等,推进陷落柱位置时需加强煤墙、顶板管理。

3 强过陷落柱工艺

三维地质勘探显示,位于1302工作面前方290 m有疑似陷落柱异常存在(实际揭露时赋存情况与三维勘探存在偏差)。结合陷落柱数值模拟情况,工作面强过陷落柱时,采用“陷落柱超前探测+超前注浆+松动爆破配合采煤机切割”的直接通过陷落柱的治理方式。根据回采时陷落柱在不同区段的应力变化情况,回采时做好对煤墙顶板的防护。强过陷落柱时要保证工作面的回采进度,减少回采围岩塑性扩大对煤墙顶板场所的二次破坏,确保回采作业安全高效。

3.1 超前探钻孔预测

工作面距陷落柱15~20 m时,超前应力影响到陷落柱区域,工作面出现大面积卸压区,陷落柱区域范围逐步与受工作面回采影响的围岩塑性区贯通,为防止工作面揭露陷落柱前相互应力影响产生片帮、漏顶,提前对陷落柱构造进行探测,以进一步确定陷落柱区域及做好顶板、煤墙防护措施。在物探陷落柱边界范围用长短结合方式进行超前探测。一是施工15 m长钻孔以探明工作面首先揭露范围及未来15 m范围内陷落柱的揭露范围;二是工作面正常推进后,每推进8 m,在陷落柱揭露范围左右各10 m范围内8 m钻孔探明推进方向8 m范围内的陷落柱边界位置,便于提前对陷落柱煤岩交界区域管理。

3.2 注浆加固工艺

受工作面采动影响,回采至陷落柱时,工作面周边围岩的采动应力与陷落柱内部应力叠加,使得陷落柱内部破碎,产生裂隙。研究发现,煤岩破碎有裂隙时,注浆效果明显,对煤岩裂隙胶结效果最好。为了确保煤墙顶板完好,注浆参数布置如下:孔深8 m,封孔4 m。下排孔距底板1.5 m,垂直煤墙打设;上排孔距顶板1 m,仰角5°打设,注浆孔水平间距5.2 m,三花布置,循环步距4 m。

3.3 松动炮辅助破岩

陷落柱柱体有局部坚硬岩石,采煤机截割困难,且对采煤机刀齿、齿套磨损严重,采煤机通心轴、摇臂均有不同程度损伤,且截割掉落大块对输送机和转载机刮板损伤较大。直接截割对设备损耗大,且处理设备故障时间长,不利于快速通过陷落柱。为保证陷落柱安全高效通过,在工作面推进到陷落柱局部硬岩时,采取松动破碎辅助破岩。

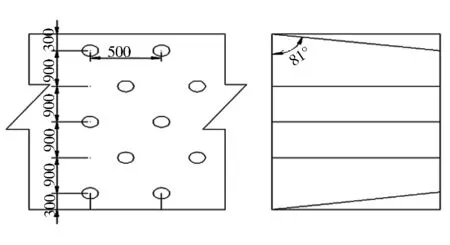

炮眼布置参数(如图3所示),炮眼采用五排眼布置,第一排距顶0.3 m处,仰角9°;第五排距岩石底部0.3 m,俯角-9°;第二排距第一排排距为0.9 m;第三排距第二排排距为0.9 m;第四排距第三排排距为0.9 m;炮眼设计长度为1.8 m,眼距为0.5 m,采用三花布置,装药量400 g/眼,正向装药。

图3 松动炮破岩炮眼布置(mm)

4 工程实践

4.1 过陷落柱期间顶板管理

1302工作面陷落柱揭露情况为2个陷落柱平行赋存于工作面两侧,陷落柱XLC1和陷落柱XLC2均呈现不规则椭圆形,长轴平行于走向分布,短轴与工作面倾向平行。

1) 陷落柱XLC1短轴30 m,长轴50.4 m,主要产物为泥岩和砂质泥岩,强度较低,采煤机可以直接截割。这一区段顶板矸石及煤岩交界位置易掉落,通过陷落柱1时防止顶板漏矸和煤墙片帮。主要采取措施为减少控顶距,及时移架,在破碎区域及时按要求注浆管理。采用支架不降架带压移架,及时将护帮板伸出方式,减少空顶和空帮时间,取得良好效果。

2) 陷落柱XLC2短轴40 m,长轴88 m,主要产物为白砂岩,硬度系数高,超过采煤机截割硬度指标,主要采用“松动爆破配合采煤机切割”方法进行回采,此区段煤墙完整性好。主要是做好顶板管理和控制采高,做好设备维护,减少大石块对设备影响。保证泵站压力达到31.5 MPa,乳化液浓度3%~5%,保证支架初撑力达到27.5 MPa,杜绝串、漏液,确保支架工作状态良好。按要求严格控制采高,确保陷落柱区段硬岩区域采高不少于4.2±0.2 m,与工作面正常区段采高平稳过渡,不出现错茬。

4.2 过陷落柱期间设备管理

强过陷落柱期间,受工作面石块影响采煤机日均更换刀齿32个,齿套、摇臂均有不同程度损伤,工作面运矸与运煤采用同一系统,硬石块对刮板机、转载机、胶带等运输设备损坏较为严重,设备故障对生产的影响较大。采用强过陷落柱工艺要加强设备检修和维护,减少设备故障对生产的影响。

4.3 经济效益

根据1302工作面陷落柱赋存情况,采用强过陷落柱工艺,节省了搬家倒面和重开切眼时间,回收煤炭资源50万t,创造收益3亿元。

5 结 语

1) 采用FLAC3D数值模拟,得到了强过陷落柱时其内部应力随工作面推进距离变化的情况,并据此分析得出裂隙产生时机,保证了注浆的最佳效果,确保了回采作业安全高效。

2) 采取了有效方案后,本次过陷落柱期间日均推进3.8 m,减少了强过陷落柱期间顶板煤墙因进度慢导致的二次破坏,较好地维护了工作面顶板和设备,保证了陷落柱安全高效快速通过。

3) 本次采用强过陷落柱工艺,为本矿及周边矿井以后过类似构造勘探揭露和回采强过陷落柱提供了方案和经验。