软弱地层地铁暗挖出入口下穿有轨电车设计及施工影响分析

2021-06-15赵伟

赵 伟

(辽宁省交通规划设计院有限责任公司 沈阳市 110166)

0 引言

随着城市规模的增加,单一的出行方式已经无法满足城市交通需求,越来越多的城市采用地面有轨电车、地铁、地下道路、高架等方法解决城市拥堵的问题,随着这些工程的建设,各种交通方式之间相互穿越的情况越来越多。沈阳浑南有轨电车为全国较早的现代化有轨电车,有轨电车敷设于城市路面[1]。在沈阳地铁的建设过程中,很多区间及车站出入口需要下穿本有轨电车。在施工过程中,地基土体产生扰动或松动时,极易产生较大的地层变位,从而导致既有构筑物发生沉降[2-5]。针对暗挖出入口下穿有轨电车设计实际情况设计了必要的工程措施,通过有限元模拟验证了设计的安全性,并与最终的监测结果进行对比。

1 工程概况及出入口暗挖段下穿有轨电车设计

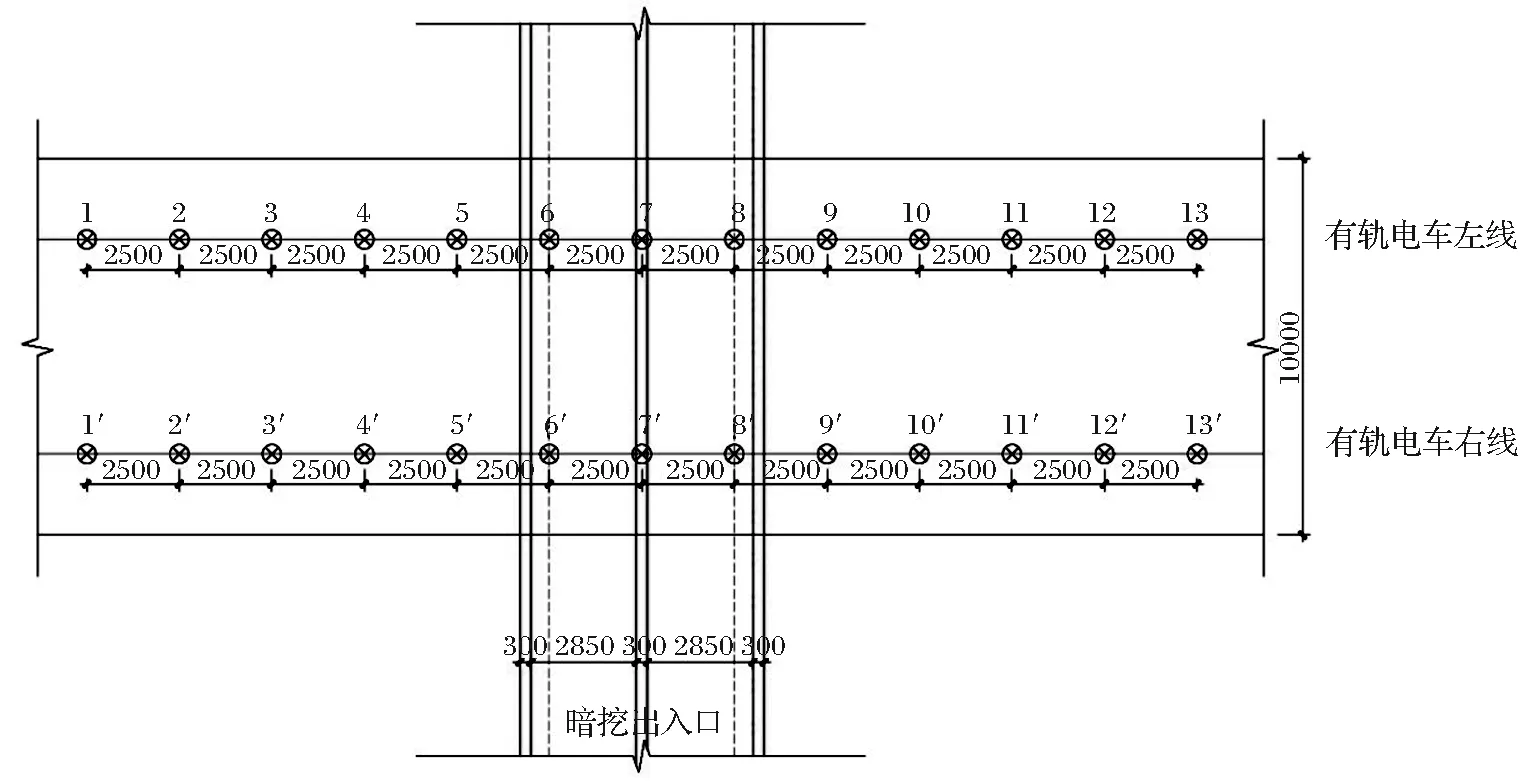

车站出入口跨浑南大道设置,由于浑南大道车流量较大,且路中为沈阳市有轨电车5号线,下穿浑南大道及有轨电车出口位置采用暗挖法施工。沈阳市有轨电车5号线工程沿浑南大道路中布设,2013年投入运营。有轨电车线间距5.7m,轨距1.35m;采用整体道床,路基(以边石为界)宽10m,深约1.92m,自上而下为:250mm钢筋混凝土支承层、100mm素混凝土找平层、400mm水泥稳定碎石基层,基层以下至1.92m范围内翻挖回填路床。有轨电车对沉降较为敏感,其道床最大沉降量不得超过10mm。出入口初支顶部距离有轨电车基础底面最小距离为2740mm。出入口与有轨电车相对位置关系平面图见图1,剖面图见图2。

图1 相对位置关系平面图

图2 相对位置关系剖面图

出入口暗挖段拱顶位于素填土,侧墙位于粉细砂及圆砾层,底板位于圆砾层,其中素填土及粉细砂工程性质较差,暗挖施工时均易产生较大变形,甚至

塌方。为保证出入口下穿有轨电车安全,本位置设计超前支护采用前进式注浆大管棚+小导管,初期支护采用C25早强网喷混凝土+钢筋格栅,厚度300mm;二衬采用C40钢筋混凝土,厚度500mm。

图3 出入口隧道设计图

C、D出入口采用CRD法开挖,尽量减小开挖分块,及时施做封闭的初期支护;开挖进尺为每榀钢架间距(500mm),每榀格栅钢架两拱脚处各设两根锁脚锚管(Φ32,t=3.25,l=3000mm),减少施工进尺,控制沉降。

2 有限元分析模型

2.1 三维有限元模型建立

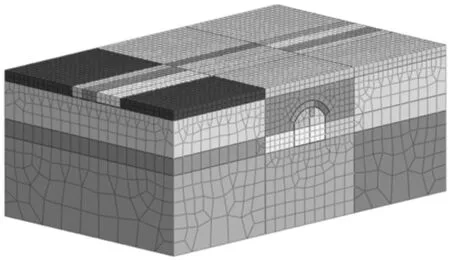

运用MIDAS GTS NX有限元软件对出入口下穿有轨电车进行施工模拟。出入口垂直下穿有轨电车,下穿计算模型纵向取35m,为防止边界效应影响,隧道两侧分别取25m,隧道底部以下土层取12m,各岩土层均采用弹塑性模型,三维实体单元,屈服准则采用摩尔-库伦准则,衬砌结构采用弹性壳单元模拟。模型中将超前小导管注浆采用加固范围内提高土体参数的方式模拟,大管棚加固采用梁单元模拟。模型施加重力荷载,为模拟出入口暗挖施工对电车运行的影响,在有轨电车道床表面施加20kPa均布荷载,如图4所示。

图4 出入口隧道下穿有轨电车有限元模型图

2.2 计算模型主要参数

根据钻探揭露,按照其沉积年代、成因类型及岩性,此范围内自上而下的地层为:杂填土①、粉细砂③-2、圆砾③-5、砾砂④-4、圆砾④-5、砾砂⑤-4等。计算中各地层岩体的计算参数如表1所示。

表1 地层参数表

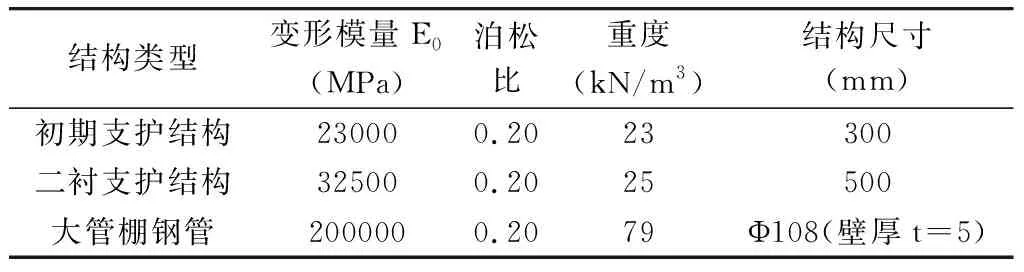

出入口初期支护材料为C25混凝土;二衬为C40混凝土;大管棚钢管为Q235钢。支护结构力学参数见表2。

表2 支护结构力学参数表

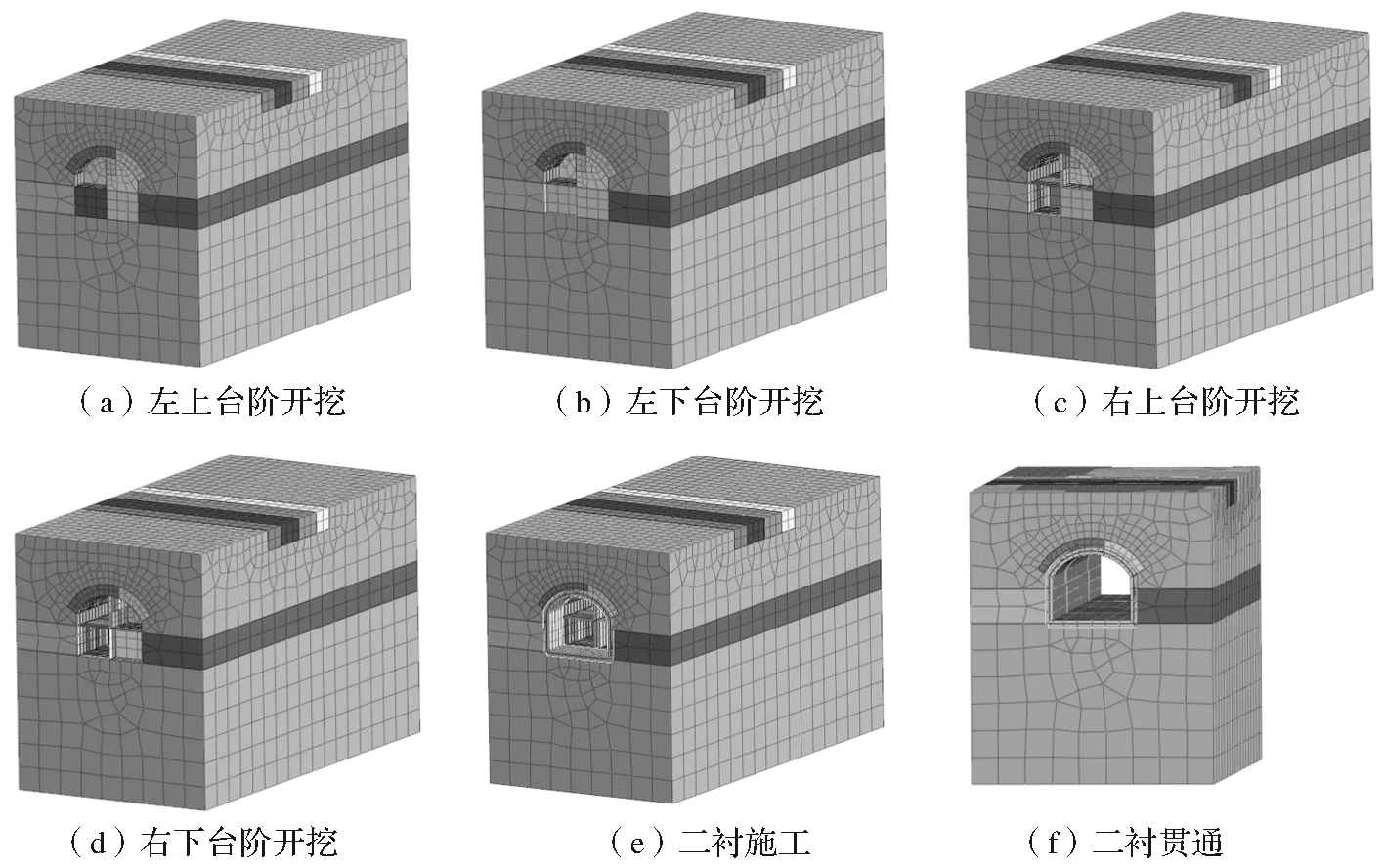

2.3 施工过程模拟

暗挖标准段施工采用CRD法。计算开挖进尺0.5m,每开挖一步,进行上一步的初期支护,直至隧道施工完成逐步拆除内部初支,施做二衬施工,有限元分析模型施工过程模拟见图5。

图5 有限元分析模型施工过程模拟

3 计算结果分析

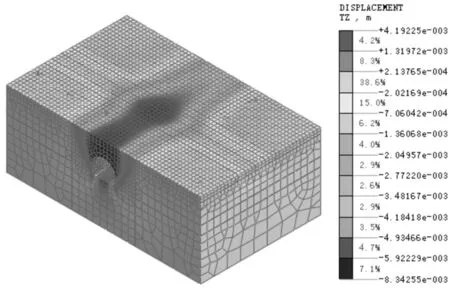

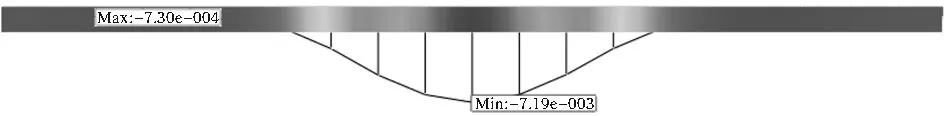

出入口施工结束,计算模型既有有轨电车沉降量如图6、图7所示。结果显示有轨电车道床最大沉降量为7.2mm。

图6 计算整体模型(m)

图7 结构模型详图(m)

有轨电车基础各阶段竖向位移如表3所示,结果显示:在隧道下穿有轨电车道床阶段,有轨电车道床沉降量增加较快,阶段沉降量达到2.9mm,占总沉降量的41%;隧道掌子面通过有轨电车道床后,由于临时支撑的拆除,有轨电车道床继续沉降,阶段沉降量为2.8mm,占总沉降量的39%;有轨电车道床最终沉降量为7.2mm。

表3 各阶段沉降量统计表

沿有轨电车基床方向有轨电车道床沉降如图8所示。整体上看,隧道左侧10m至隧道右侧10m范围内的有轨电车道床受施工影响产生的沉降较为明显。

图8 有限元分析模型施工过程模拟

4 施工监测与计算结果对比分析

施工现场对九号线浑南大道站出入口暗挖段下穿有轨电车进行监测,主要对有轨电车基床沉降进行分析,沉降监测点如图9所示。

图9 沉降分析点沉降随施工步变化曲线图

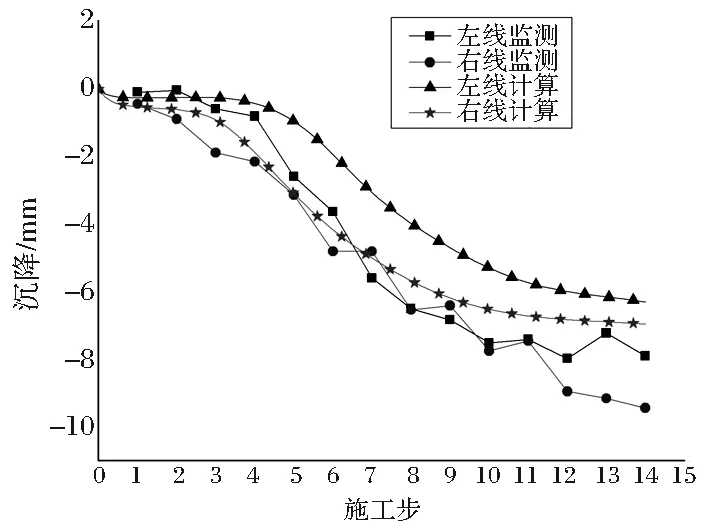

现场监测及有限元计算结果表明,有轨电车左、右线最大沉降点均发生在隧道中心线位置,即监测点7及监测点7’。现场施工监测监测点7及监测点7’最大沉降值分别为7.97mm和9.15mm,右线沉降量比左线略大;有限元计算对应监测点7及监测点7’,最大沉降值分别为-6.29mm和-6.95mm;有轨电车实际沉降与计算沉降相比最终沉降曲线趋势基本一致,实际沉降量略大,最大差值约2.2mm。有轨电车道床实际沉降及有限元模拟结果见图10。

图10 沉降分析点监测结果与计算结果最终沉降曲线图

现场监测结果及有限元计算结果均表明,暗挖掌子面通过有轨电车正下方时有轨电车沉降发展最快。暗挖施工首先通过有轨电车右线下方,因此右线沉降先发展,掌子面通过右线到达左线后左线的沉降发展速度加快。现场监测及有限元计算左右线沉降最大点位置沉降量随施工步发展如图11所示。数值计算沉降发展趋势与现场监测沉降发展基本一致,现场监测下穿后沉降明显大于数值计算。

图11 沉降分析点沉降随施工步变化曲线图

5 结语

(1)本暗挖出入口下穿有轨电车位置所处地质条件较差,采用了大管棚+小导管超前加固,CRD工法开挖,有轨电车道床最大沉降变形为9.2mm,满足有轨电车变形控制指标。

(2)本暗挖出入口施工使有轨电车道床变形接近变形控制值,建议以后类似工程采用对变形控制更好的深孔注浆方式进行超前加固,确保有轨电车安全。

(3)虽然暗挖施工本身存在较大不确定性,采用数值计算的方法可以较好地预测有轨电车道床的变形趋势及变形结果。