空心板桥铰缝失效综合处治

2021-06-15朱屏

朱 屏

(宜宾市叙州区农村公路建设管理所 宜宾市 644100)

0 引言

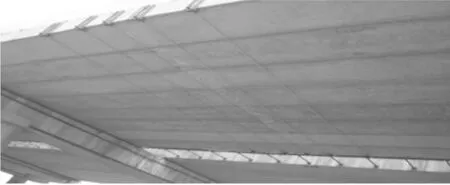

伴随着我国现代化建设的需要,公路桥梁发展迅速,作为桥梁工程中常见的桥型,混凝土空心板桥因其具有结构自重轻、受力性能好、建筑高度小、施工方便、造价低且可批量化预制等众多优点而被广泛应用于公路中小桥梁建设。但此类桥梁在长期的使用过程中,由于多种因素导致空心板间的铰缝处有着不同程度的损坏(图1~图4),存在着铰缝混凝土破碎、脱落,桥面铺装层沿铰缝纵向开裂等典型病害导致铰缝失效,桥梁出现单板受力现象。桥梁单板受力严重削弱了桥梁上部结构的整体作用,大幅降低了桥梁的整体承载能力,在车辆荷载作用下,单板受力的空心板产生弹性下挠,与相邻空心板上下错位明显,形成台阶;在车辆荷载长期作用下,弹性下挠逐渐变成塑性变形,形成永久性台阶[1],使得上部结构主要承重构件处于非常不利的受力状态,降低了结构耐久性,严重影响桥梁的结构安全,为桥面行车埋下了安全隐患。

图1 空心板铰缝混凝土脱落

图2 空心板单板受力表现

图4 空心板纵缝破坏

1 铰缝的工作原理

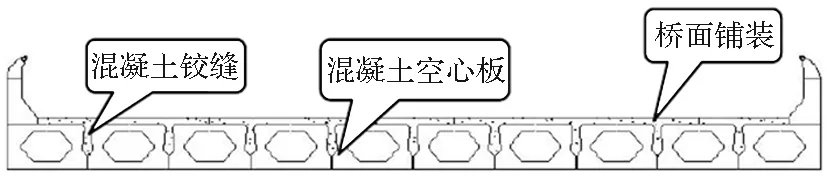

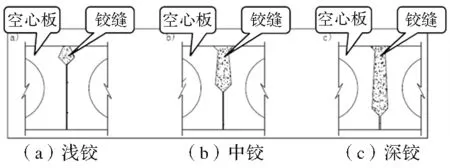

通过观察空心板桥的横截面(图5)可以看出它是由数块梁板并排排列组合而成的,而为了使得原本独立的各梁板在横桥向连接成为一个整体,共同承受作用于桥面板的局部荷载,减小单块梁板受力,防止局部应力过大,提高桥梁的承载能力,通过在空心板间设置现浇企口混凝土铰,使得相邻的空心板在横桥向连成整体,分散桥面荷载。目前国内常见的企口混凝土铰缝布置形式有浅铰、中较、深铰这三种类型(图6)。

图5 空心板横桥向布置图

图6 目前国内空心板常见铰缝形式

2 铰缝破坏成因分析

通过大量的调查与统计分析发现铰缝破坏失效的成因大致可以归纳为以下几方面。

2.1 使用方面的因素

(1)车辆超载。交通运输业的迅速发展使得桥梁长期承受超载车辆的行驶。在桥面活载的作用下,空心板铰缝顶部受压,底部受拉,同时承受竖向剪力。在这种复杂应力状态下,一旦桥面行驶超载车辆,铰缝处所受内力会迅速增大。

(2)结构次内力影响。空心板梁与桥面铺装之间由于温差、混凝土收缩徐变会产生次内力,在次内力的作用下铰缝变形、受拉逐渐破坏。

(3)桥面铺装裂缝的影响。桥面铺装的纵向裂缝主要沿空心板间的铰缝展开,出现这种现象是由于空心板自身的抗弯刚度较大,在荷载作用下的竖向挠度小,但结构的横向刚度较小,铰缝间的铺装层受弯剪作用,以抗剪为主[2],在荷载的重复作用下,会沿着板缝纵向开裂,当超载车辆经过时,空心板的挠度加大,加剧了桥面铺装的纵向开裂,铰缝混凝土和铺装层产生裂缝,经过雨水侵蚀、泥沙堵塞等破坏,加速铰缝失效。

(4)次生灾害。在桥梁的服役过程中由于突遇的山体滑坡、泥石流、洪水、爆炸、车辆船舶的撞击、地震等次生灾害使得桥墩或桥台的基础形成不均匀沉降,从而导致结构体系发生转换使得主梁与桥面板产生附加应力,超出结构的承载能力,导致空心板和起到横向联接作用的铰缝破坏失效。

2.2 设计因素

(1)结构计算理论与实际不符。铰接板的受力计算理论忽略了铰缝受压和受拉的情形,且铰缝受剪计算图式与实际受力状态也存在着一定差别,车辆轴重荷载在换算为等效半波正弦荷载后,二者荷载总效应虽接近,但车轮荷载集中作用处铰缝间的局部剪力要比按半波正弦换算荷载作用下的值大很多[3]。而设计时所采用的铰缝板间横向联结薄弱,较难使铰缝与预制板牢固结合,在横向不能形成较强的联结。空心板间预埋的连接钢筋薄弱,且抗拉能力低,经常出现铰缝连接钢筋被拉断的情况。

(2)设计时没有充分考虑绞缝混凝土的收缩徐变及新旧混凝土的接触问题。由于铰缝处的横桥向连续刚度较差,当荷载作用在铰缝处时,铰缝间的桥面铺装必然为受力薄弱环节,导致桥面铺装破坏进一步恶化,加速铰缝破坏[4]。

2.3 施工因素

空心板桥设计预留的铰缝空间小,当浇注铰缝混凝土时振捣混凝土仅能采取插捣方式进行,然而采取插捣方式振捣不密实,会降低混凝土的密实度从而影响铰缝质量。此外,钢筋绑扎不合要求,施工时对板梁的横向联结没有引起足够重视。施工时对混凝土铺装层内的钢筋网位置控制不准、预制板铰缝及顶面凿毛不到位。施工完成后,部分钢筋网位于铺装层与板梁间,形成一道夹层,钢筋网未达到使用效果,混凝土铺装层及铰缝与预制行车道板粘结不牢固情况导致。

3 铰缝失效后的有限元分析

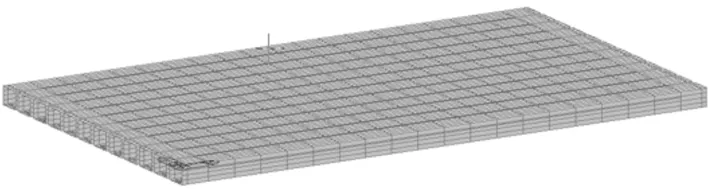

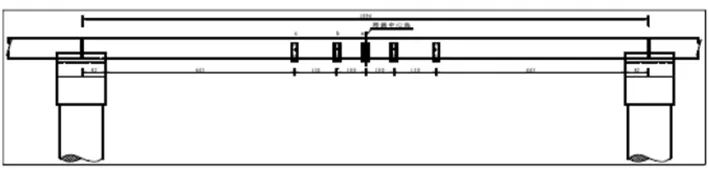

通过采用Midas Civil有限元软件,以20m简支空心板模型为研究对象对比分析:成桥状态、铰缝破坏状态、铰缝破坏+加劲横梁状态下空心板在活载作用下的变形。

图7 Midas Civil 20m简支梁模型图

该模型荷载包括自重、预应力、二期铺装、车道荷载。其中车道荷载的布置按照最不利荷载布置,车轮边缘距边板至少1m(防护栏0.5m+最少净距0.5m),但考虑到所有的车轮荷载都能布置到空心板上,防止车轮布置到空心板与板之间的缝隙中,布载时取车轮边缘到边板距离为1.2m。每列车轮的荷载值大小为1/2的车道荷载。车道荷载取公路一级。模型一共设置了3个工况。

工况1:成桥状态下空心板的受力与变形。

测试内容:活载作用下的变形。

工况2:铰缝破坏状态下空心板的受力与变形。

测试内容:活载作用下的变形。

工况3:铰缝破坏+加劲横梁状态下空心板的受力与变形。(加劲横梁为工字钢垂直连接于空心板底部,通过膨胀螺栓连接)

测试内容:活载作用下的变形。

图8 车道荷载的布置

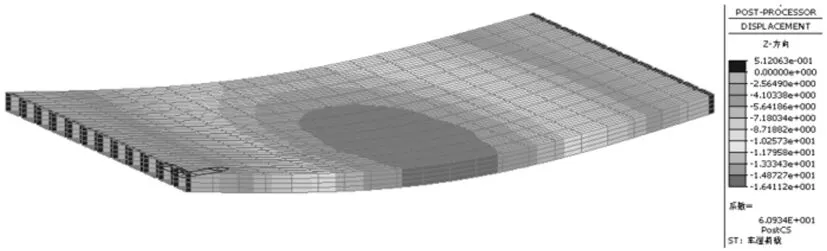

3.1 成桥状态下空心板在活载作用下的变形

从应力云图(图9)可以看出,在工况1的条件下空心板由于铰缝的粘接作用,在活载作用下横桥向传力均匀,变形协调。

图9 成桥状态下空心板在活载作用下的变形

3.2 铰缝破坏状态下空心板的受力与变形

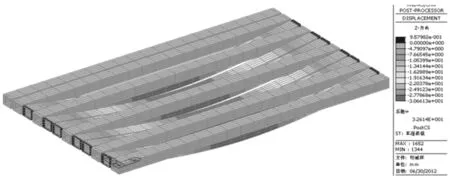

如图10所示,在工况2的条件下空心板在铰缝破坏后,承受活载作用时,单板受力非常明显,横桥向应力分布不均匀,变形不协调。

图10 铰缝破坏状态下空心板的受力与变形

3.3 铰缝破坏+加劲横梁状态下空心板的受力与变形

如图11所示,对比之前的工况1与工况2,在工况3中虽然空心板铰缝受到破坏,但由于加劲横梁提供了空心板之间的抗剪作用,使得空心板在活载作用下横桥向与纵桥向应力分布较均匀,变形也比较协调与成桥状态活载作用下变形基本一致。

图11 铰缝破坏+加劲横梁状态下空心板的受力与变形

3.4 三种工况下对比分析结果

三种工况作用下空心板桥的受力与变形对比分析结果如表1所示。

表1 三种工况下空心板桥受力变形结果表

从表1中的对比结果可以看出在铰缝破坏失效状态下的空心板板顶上缘最大压应力、挠度、活载引起的内力值都有着明显的增加,而对于铰缝破坏后增设加劲横梁后空心板其受力结果与铰缝未受破坏的空心板受力结果相近,从有限元模型分析的角度印证了通过铰缝连接和加强桥面板的横向联系减小单块梁板的受力,防止局部应力过大,提高桥梁的承载能力。

4 铰缝失效综合处治措施

铰缝失效对于桥梁结构的安全威胁巨大,应当及时采取安全措施。对于铰缝失效的加固维修,可以采用施加体外横向预应力法,铰缝横向局部植筋加固法,增大桥面铺装钢筋加固法,横桥向粘贴钢板加固法等加固方法予以处治。在加固维修过程中,多采取混合加固的方法,即利用上述两种或多种不同的加固措施进行加固,提高桥梁结构的承载能力[5]。

4.1 体外横向预应力加固法

体外横向预应力加固法是在对原铰缝修复和加强的基础上,在横桥向空心板底增置体外横向无粘结预应力筋的方式来增强各空心板间的横向联系,减小单块梁板的受力,防止局部应力过大,提高桥梁的承载能力。如图12、图13所示。施工时先拆除原桥面铺装及垫层混凝土,清除原空心板间铰缝混凝土,修理原铰缝钢筋,然后重新浇注铰缝混凝土(自密实微膨胀混凝土),随后张拉设置在空心板下方的横向体外预应力钢束,最后进行桥面铺装及垫层混凝土施工。

图12 体外横向预应力加固

图13 横向预应力筋布置

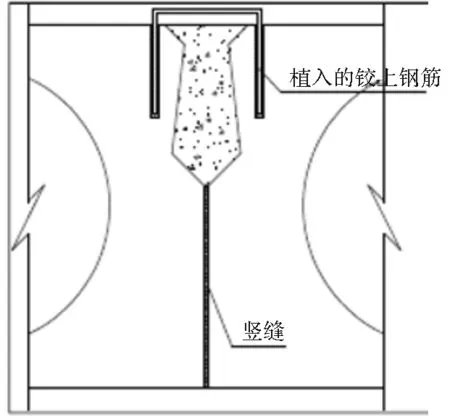

4.2 铰缝横向局部植筋加固方法

铰缝横向局部植筋加固方法是在受损铰缝相邻的空心板腹板垂直向下钻孔,把带肋钢筋用化学粘胶剂锚固于钻孔中,形成U形的铰上钢筋(图14),然后重新进行桥面铺装及垫层混凝土施工,加强铰缝。

图14 铰缝上部植筋示意图

4.3 增大桥面铺装钢筋加固方法

增大桥面铺装钢筋加固方法是通过在桥面种植钢筋,绑扎桥面钢筋网,如图15,然后浇注桥面混凝土恢复桥面铺装,使得桥面板结合成为一个整体,利用增大截面的方式增强桥梁上部构件的整体抗弯刚度,使桥面荷载在每块板上分摊得更加均匀,降低了铰缝处桥面铺装底面的拉应力和板块的峰值内力[6]。

图15 种植、绑扎桥面钢筋

4.4 横桥向粘贴钢板加固法

横桥向粘贴钢板加固方法是通过横桥及纵桥向有间隔地在空心板铰缝顶部和底部粘贴钢板,采用螺栓与拉杆进行连接将空心板从横向与纵向连成整体,将桥面荷载均匀地分散到每一块空心板上。如图16、图17所示。施工前,需先对梁板底部和顶部进行打磨平整,清理铰缝混凝土,再将环氧基液粘剂涂抹在底部钢板上,然后通过螺栓和拉杆连接顶部钢板,最后进行铰缝混凝土浇注和桥面铺装及垫层混凝土施工。

图16 横桥向粘贴钢板加固布置

图17 横桥向粘贴钢板加固

5 结语

回顾了不同类型铰缝的工作原理,对铰缝破坏的原因进行分析归纳,并通过有限元模拟分析铰缝失效后桥面板的受力状态,验证了通过铰缝连接和加强桥面板的横向联系可有效提高桥梁的承载能力。在此基础上,总结列举了体外横向预应加固法、铰缝横向局部植筋加固方法、增大桥面铺装钢筋加固方法、横桥向粘贴钢板加固法,对解决类似工程问题具有参考意义。