基于BIM的装配式建筑构件质量检测方法探究

2021-06-14刘建行

江 蒙 刘建行

(湖北神龙工程测试技术有限公司,湖北武汉 430000)

装配式建筑采用工厂预制构件,现场标准装配的施工方式,提升了工程项目的施工效率,保证了建筑项目的质量效益、环境效益。在装配式建筑施工中,构件质量对建筑整体施工质量具有较大程度影响。《装配式混凝土建筑设计标准》(GB/T 51231—2016)对装配式建筑施工质量提出了较高要求,依托BIM技术和3D扫描技术进行构件质量检测,成为装配式建筑构件质量控制的重要手段,可实现装配式建筑构件外观缺陷的快速、精准检测。

1 装配式建筑类型及构件制造优势

1.1 装配式建筑类型

装配式建筑的构件在工厂预制加工,在标准化模板的控制下,预制构件的尺寸规格、质量控制精度较高。

从结构材料来看,装配式建筑可分为装配式钢结构、装配式钢筋混凝土结构和装配式复合材料结构三种形式。

从结构体系来看,除框架结构、框架-剪力墙结构外,筒体结构、剪力墙结构是装配式建筑结构的重要形式。

现阶段,装配式钢筋混凝土结构在工程项目中的应用较多,促进了建筑工程的工业化发展。

1.2 装配式建筑构件制造优势

相比现浇混凝土施工,装配式钢筋混凝土结构的应用具有诸多优势。装配式建筑构件生产在工程预制过程中,工程预制构件模板合缝严实,避免发生漏浆问题,可保证构件形态、质量的稳定性。构件预制受人为因素、环境因素的干扰较少,生产速度较快,为后期装配施工创造了有利条件。装配式钢筋混凝土采用工程预制构件生产方式,减少了工程施工的噪声、扬尘污染问题,符合建筑工程节能减排的要求。此外,相比以往现浇施工方式,装配式构件的预制和装配施工,改善了施工人员的劳动条件,为施工过程提供了有力保障。

2 基于BIM的装配式建筑构件质量系统设计

2.1 系统架构

现阶段,检测装配式构件缺陷的风险后,多采用BIM和3D扫描技术联合检测方式。本检测系统框架以BIM技术作为操作平台,再组建数据库文件,对不同来源的预制构件进行检测分析。在具构件检测分析中,将检测系统结构分为数据层、服务层、应用层和感知层。

目前,将系统感知层设置在现场监控端,该层级的监测功能多通过监控设备组成。在实际检测中,除监测构件的几何尺寸外,检测构件的外观缺陷,当构件不符合标准规范时,在BIM三维模型中进行构件编号的定位管理。

工程项目建设中,从源头上可实现不达标构件的感知检测,除构件制造商外,设计单位、施工单位、监理单位均会参与感知层,进行具体构件的感知和实时检测。系统数据层包含装配式建筑构件的参数、具体施工参数,在数据检测中,应建立必要的安全规则,为数据检测工作提供依据。

系统服务层和应用层的衔接可实现数据的集成和交互,设计单位会与构件预制单位进行意见交互,确保构件的加工质量满足设计规范要求。针对预制构件不符标准的情况,应进行最低标准的验算核对,精准控制预制构件的参数[1]。

2.2 系统工作流程

在BIM模型支撑下,通过3D激光扫描技术进行预制构件施工参数和表面缺陷监测时,应按照系统设定的流程开展检测工作。

(1)工作人员应重视安全规则数据库的建设。

建设数据库过程中,在考虑BIM模型参数的基础上,结合施工检测标准,确定每个构件的具体检测项目和检测规范。通过条形码对构件检测项目进行标定,再应对设计参数和检测标准进行量化处理,并将其存储在数据库中,借助标准数据,可为后期具体构件的自动检测提供对比依据。

(2)控制BIM模型参数调用的具体处理过程。

①完成构件条形码标定后,需要规范扫描条形码数据,并对相应数据的属性进行计算处理,处理后数据通过数据表的形式存储在数据库中。

②通过条形码标定信息开展预制构件属性检测时,应对比构件的外观尺寸,分析构件的表面缺陷。

③构件缺陷风险分析中,应通过最小二乘法,对扫描到的数据进行曲面拟合,随后开展拟合数据和设计模型表面的比较,通过角度偏差和表面高度偏差,确定具体构件的实际缺陷[2]。

3 BIM技术下装配式建筑构件质量检测过程分析

借助BIM技术构建装配式建筑三维模型,在3D激光扫描技术的支撑下,检测建筑构件质量缺陷风险,已成为装配式建筑施工质量控制的重要手段。

3.1 检测数据采集

装配式建筑构件质量检测技术的应用具有较高的专业性,在BIM技术模型中,全面、准确的数据可为构件质量检测工作的开展创造有利条件。数据采集初期阶段,应注意安全规则库的有效建设,通过分析构件设计值与施工值,判断两者误差是否在标准允许范围内,以完成预制构件质量检测。信息时代下,检测装配式建筑构件质量检测数据库,可为构件自动检测、对比工作的开展创造有利条件。安全规则数据库可分为检测标准、构件设计参数。

直接参数误差、间接参数误差是检测标准误差的两种基本形式。

(1)直接参数无须进行几何运算。

给定预制构件参数允许的误差范围后,可通过3D扫描的方式,将构件的施工参数与该参数进行直接对比。在装配式构件施工中,要求门窗框高、宽等孔洞尺寸的误差保持在±2 mm以内,此误差为直接参数误差。

(2)间接误差,需要进行复杂的几何运算。

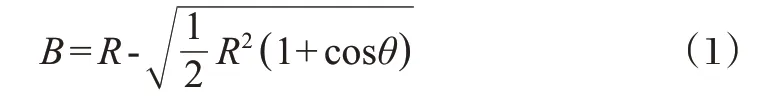

在标准中规定误差范围小于L/750,不超过20 mm,在进行数据对比分析时,应在获得设计值L后,进行允许误差的精确计算:

式中:B——允许误差;cosθ——构件两端表面拟合曲面的法向量余弦值。

当允许误差小规定误差范围安全阈值时,表示构建的质量满足设计要求。

3.2 检测参数获取

预制装配式建筑传统施工模式下,对于预制构件的参数检测,一般通过钢尺进行接触式测量。随着构件种类、数量的增多,人工测量过程不仅耗费大量的时间,还会出现较大的检测误差。基于此,3D激光扫描技术在预制装配式建筑构件检测中得到了广泛应用,具有实景复制的优势。在实际扫描中,3D激光扫描技术可实现点云数据的自动提取,对建筑内部分构件几何参数的读取具有积极作用。

在三维激光扫描中,其数据输出的格式主要包括ASC、WRL、四边形网格,这些格式支持对重叠点云自动选取最佳数据和自动裁剪,为后期的数据处理创造了有利条件。对云数据进行处理时,可在法向量自动判断方式的支撑下,剔除无效数据。通过Geomagic进行点云数据前期处理,进行曲面重构和实体构造等步骤,可获得相应的三维实体数据。

3.3 检测参数存储

预制装配式建筑构件质量检测中,需要检测的数据类型较多,具体的数据监测项目包含预制楼板、预制墙板类构件,且涉及预制梁柱桁架类构件、装饰构件。在构件检测中,应对构建的尺寸规格、对角线差、外形等要素进行全面检测对比。

在安全规则数据库中,应对检测构件的归类分析,并按照结构要求,规范存储数据。在存储数据前,需规范开展每个构件名称、检测属性的标定,为后期数据读取对比奠定基础。目前,数据标定多采用十进制方式,每个检测实体和属性均用两位十进制码标定,在标定码中,最后3位一般被作为预警时的提示信息,可显示对比依据所属条款。

3.4 构件参数具体检测

(1)对比构件外观参数。

此项检测内容侧重于施工参数与安全规则的对比,多通过二分法进行查找和对比。在数据查找中,应对构建的ID编号、名称、类型和类型值进行规范排序,在不同编号下进行属性值检测,保证预制构件的检测效果。

(2)重视构建表面缺陷的检测。

如预制构件表面剥落、裂缝等,检测缺陷检测时,应在BIM模型的支撑下,进行点云数据的系统扫描,再通过拟合的方法判断构件缺陷,局部拟合应关注表面法向量的角度偏差,全局拟合应关注平面间的距离偏差。

(3)计算构建偏差。

构建偏差越大,说明离缺陷边缘越近。

4 结语

基于BIM技术构建建筑的三维模型,通过3D激光扫描技术开展预制混凝土构件质量检测,对于装配式建筑的施工质量具有深刻影响。目前该检测技术已成为装配式构件质量检测技术发展的重要趋势,从检测过程来看,该技术可快速检测预制装配式建筑构件外观尺寸、表面缺陷,检测的结果会通过ID编码的方式在BIM模型中显示,对预制构件质量控制具有积极作用,可避免不达标构件进场。基于BIM与3D激光扫描技术的结合,形成了预制混凝土构件质量自动检测系统,在安全规则数据库的作用下,构件检测具有定量化、数据化、信息化的优势,检测效率较快,检测精度较高,可满足装配式建筑施工、发展需要。