天然气长输管道压气站最大操作压力研究

2021-06-14张双蕾谭婉依

张双蕾 明 亮 李 巧 陈 凤 谭婉依

1. 中国石油工程建设有限公司西南分公司, 四川 成都 610041;2. 国家管网粤东液化天然气有限责任公司, 广东 揭阳 515225

0 前言

中国大输量、长距离天然气输送管道的设计压力通常为12 MPa和10 MPa,如西气东输管道系统、陕京天然气管道系统等。针对设计压力为12 MPa的管道系统,其压气站的压缩机出口压力一般设为11.85 MPa;针对设计压力为10 MPa的管道系统,其压气站的压缩机出口压力一般设为9.85 MPa[1-4]。但是这样的运行压力设定值是否合适,一直未得到论证。从提高输送能力、增加管输经济效益的角度,运行压力越接近设计压力越有利;但从安全运行、避免事故发生时压力变化范围超出规范允许值的角度,运行压力与设计压力之间又需要留有一定的裕量。合理地确定预留裕量,对保证长输管道系统的安全、经济运行具有重要意义。

1 国内外规范定义

1.1 GB 50251

中国的天然气长输管道系统设计中,站场的压力设计通常与线路管道一致,都遵循GB 50251《输气管道工程设计规范》(以下简称GB 50251)[5-7]。该规范最新版(2015版)规定:1)设计压力(DP),在相应的设计温度下,用以确定管道计算壁厚及其他元件尺寸的压力值;2)最大允许操作压力(MAOP),管道系统遵循本规范规定,所能连续操作的最大压力,等于或小于设计压力(DP);3)最大操作压力(MOP),在正常操作条件下,管道系统中的最大实际操作压力[8]。

1.2 ASME B31.8

GB 50251编制时,在管道壁厚计算及强度试压等方面主要参考了ASME B31.8《输气和配气管道系统》(以下简称ASME B31.8)[9-12],而ASME B31.8也被国际长输天然气管道项目广泛采用,因此研究该标准中各压力的定义,有利于从源头上进一步提高认识和理解。该规范最新版(2016版)规定:1)设计压力(DP),本规范允许的最大压力,按所用材料和所在地区根据设计规程确定,用于管道元件压力设计的计算或分析;2)最大允许操作压力(MAOP),根据本规范规定,某一管道系统可以操作的最大压力;3)最大操作压力(MOP),系统正常操作周期内,某一管道系统中的最大操作压力,有时亦称为最大实际操作压力[13]。

ASME B31.8—2016中845.2.2条款规定,MAOP不得超过该条款(a)~(d)项描述的四种压力中的较低者,其中(a)项就是干线或集管最薄弱元件的设计压力。假设管道上所有管件、阀门及其他附属设备均具有足够的压力等级,则干线或集管的MAOP就应该是DP。

1.3 ISO 13623

ISO 13623《石油天然气工业——管道输送系统》(以下简称ISO 13623)被GB/T 24259《石油天然气工业管道输送系统》等同采用,同样也被广泛应用于长输管道设计[14-15]。该标准最新版(2017版)规定:1)设计压力(DP),按照本标准设计的管道系统中承压部件的最大内压力;2)最大允许操作压力(MAOP),管道系统或其部件按照本标准要求允许操作的最大压力[16]。

ISO 13623:2017中6.3.2.2条款规定,管道系统中的任何一点的DP应等于或大于MAOP。

1.4 CSA—Z662

加拿大国家标准CSA—Z662《石油和天然气管线系统》(以下简称CSA—Z662)中也定义了DP和MOP[17]。该标准最新版(2019版)4.2.1.1条款规定:管道系统的DP不应低于其MOP,MOP最终由此标准规定的压力试验确定。结合该标准4.18条款(管道压力控制和超压保护)以及第8章节(压力试验)来看,该标准中的MOP含义更倾向于ASME B31.8及ISO 13623中的MAOP的含义。鉴于CSA—Z662在编制时也大量引用了ASME油气管道相关标准的规定和要求,且在引标时,将MOP这一实际上是操作特性的概念与机械能力极限有所混淆,因此在对几个压力概念追根溯源的研究上,参考意义不大[18]。

综上,国内外广泛应用的长输管道系统相关标准中,都明确了DP≥MAOP。即在正常操作情况下,DP不允许被超过。但MOP与MAOP或者DP之间的裕量并未强制要求。

2 对瞬时超压的要求

DP是长输管道系统允许运行的最大内压。一旦运行压力超过DP,就认为是发生了超压工况。正常情况下不允许系统超压运行,但事故工况下,系统可能发生超压,此时的超压在一定条件下可以接受。ISO 13623:2017中6.3.2.2条款规定,瞬变条件下压力允许超过MAOP,只要其频率和持续时间有限,且瞬变压力的超压值应不大于MAOP的10%。类似的,ASME B31.8—2016中843.3.4条款规定,在压气站中,应配备和维持有足够泄放能力和灵敏度的泄压装置或其他适当的保护装置,保证压气站管道和设备的MAOP不被超过10%(对于一些特殊情况,110% MAOP的限制会降低为104% MAOP或其他,详见ASME B31.8—2016中843.3.4和845.4.1条款,此处不再赘述)。

可见,事故工况下,对于偶发的、短时的,且压力不超过一定上限的超压情况是可以接受的,这个上限,在壳牌公司发布的DEP 31.40.10.14《管线超压保护》规定中,又被称为MAIP,即事故工况下瞬时最大允许压力[19]。

对于长输管道系统而言,超压通常发生在压气站的压缩机出口管道,即由于压缩机超压运行或压气站出站截断阀、下游相邻阀室截断阀误关断,但压缩机未及时停机导致部分管路超压。因此,要确定长输管道系统的MOP,问题的关键在于,以该MOP运行的压缩机一旦发生事故,压气站内的超压保护措施,是否能让超压压力被限制在MAIP范围内。

3 动态工况模拟

3.1 模型建立

某天然气长输管道工程DP=10 MPa,取MAOP=DP,线路管径DN1 000,输量4 940×104m3/d。压气站采用仪表保护系统进行超压保护,压缩机出口MOP=9.85 MPa。用SPS软件进行管道系统事故工况下的动态模拟,模型截图见图1。

图1 某天然气长输管道系统SPS模型截图Fig.1 SPS model capture of a long-distance natural gas pipeline

设定压缩机为出口压力控制模式,防喘阀自动控制。压气站压力高报警值PH=102%DP=10.2 MPa,PH被触发时,压缩机会减速运行。超压紧急关断值PHH=105%DP=10.5 MPa,PHH被触发时,压缩机紧急停机,进出站ESD阀关断。截断阀关断时间为60 s,下游相邻阀室距离该压气站8 km。

3.2 工况模拟

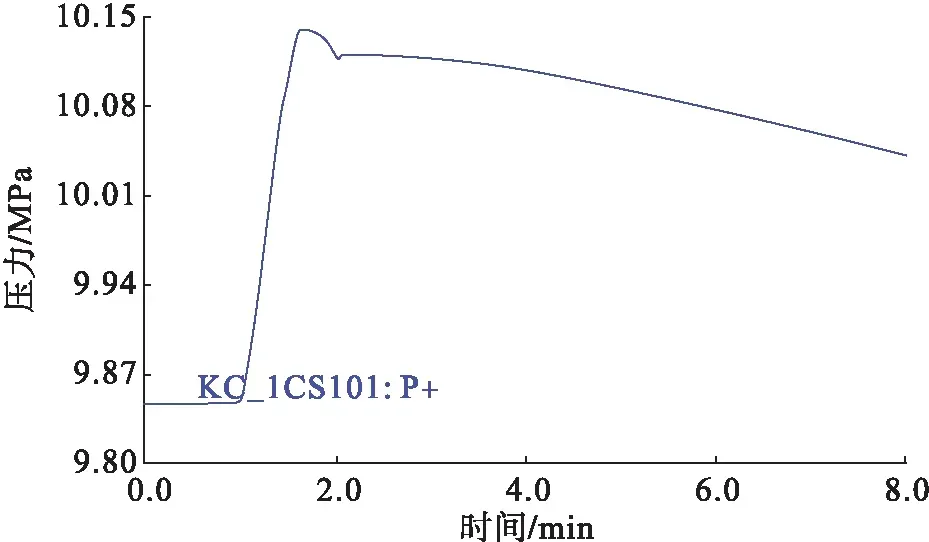

3.2.1 工况1

工况1为下游阀室误关断。由于下游阀室误关断,导致压气站出站到下游阀室8 km的管道内压力快速上升,同时流量和压力的变化导致压缩机运行点快速靠近喘振线,压缩机组防喘阀自动开启打回流,之后压缩机出口压力回落。整个过程压缩机出口最高压力为10.14 MPa,未触发压气站高压报警及ESD。工况1压缩机出口压力随时间变化情况见图2。

图2 工况1压缩机出口压力随时间变化情况图Fig.2 Discharge pressure-time plot for case 1

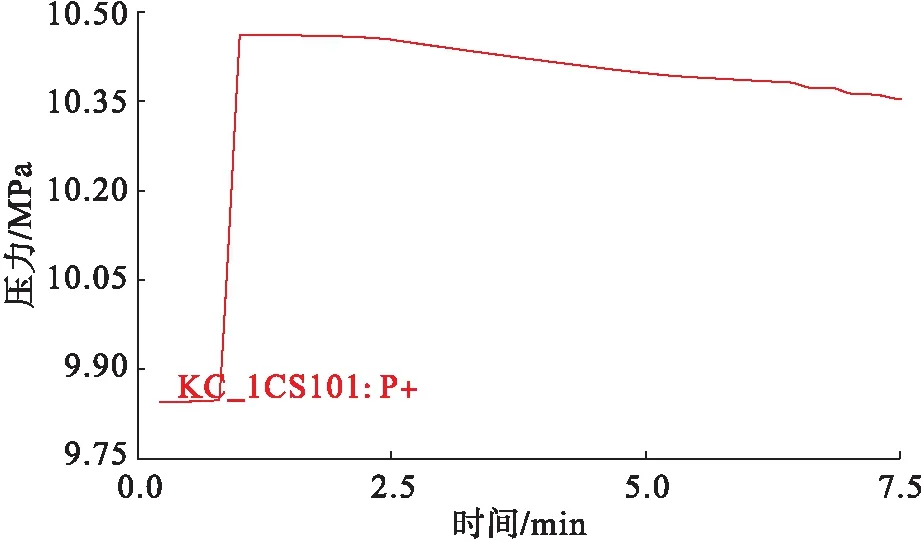

3.2.2 工况2

工况2为压气站出站阀误关断。由于压气站出口截断阀误关断,导致压缩机出口到压气站出站的管道内压力急速上升,达到10.2 MPa,触发压气站高压报警,压缩机转速降低,但由于转速降低对压力缓解效果有限,压力会继续上升,与此同时,流量和压力的变化导致压缩机运行点快速靠近喘振线,压缩机组防喘阀自动开启打回流,使压缩机出口压力回落。整个过程压缩机出口最高压力为10.45 MPa,未触发压气站ESD。工况2压缩机出口压力随时间变化情况见图3。

图3 工况2压缩机出口压力随时间变化情况图Fig.3 Discharge pressure-time plot for case 2

3.2.3 工况3

工况3为压气站出站阀误关断,保护系统响应延迟。在工况2的基础上,若压缩机出口到出站阀的管容较小、防喘阀选型不合适或防喘回路设计不合理等,均可能导致防喘阀开启前压力已超过10.5 MPa并触发压气站ESD。ESD被触发后,防喘阀将开启,机组将停机,但就本算例而言,通过试算发现,如果超压保护系统的各软件、硬件的响应和配合不能在8 s内有效终止增压过程,则压缩机出口压力会从10.5 MPa继续上升到11 MPa,超过110% MAOP(此算例MAOP=DP)的限制。

ESD被触发后,超压保护系统延迟8 s作用造成的压力随时间变化见图4。

图4 工况3压缩机出口压力随时间变化图Fig.4 Discharge pressure-time plot for case 3

3.3 小结

本算例中,按照国内大多数天然气长输管道压气站报警值和紧急关断值的设定,设置PH=102%DP=10.2 MPa;PHH=105%DP=10.5 MPa。

由模拟可知,在这样的设置下,若压缩机出口压力按MOP=9.85 MPa运行,在防喘系统选型合适的前提下,可以缓解下游阀室误关断造成的超压;而在8 s内超压保护系统能正确完成响应并执行的前提下,可以将压气站出站阀误关断造成的超压限制在110% MAOP内。因此,该MOP设置是合理的。

4 正常压力波动情况

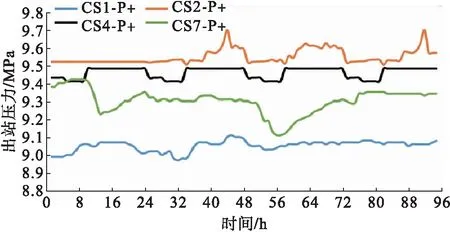

为研究能否将MOP进一步提升至设计压力,调研了某长输管道几座压气站实际生产运行数据,截取其中4 d的出站压力数据,见图5。

图5 某长输管道压气站出站压力波动图Fig.5 Pressure fluctuation of compressor station outlet

由图5可见,在正常情况下,压气站出站压力的波动在0.1~0.2 MPa。如果要继续缩小MOP与DP之间的裕量,则在保证超压保护装置能够有效保护系统、限制压力的同时,还要在日常实际运行过程中精确控制MOP,使其不会因波动超过设计压力。

另外,通常为了避免压力正常波动引发的误报警、误动作,PH、PHH与MOP之间也会有一定裕量[20-21]。如果MOP提高,PH和PHH也应随之提高,造成PHH与110% MAOP之间的裕量缩小,一旦发生事故,对超压保护系统的要求更高。

5 结论

通过梳理国内外天然气长输管道系统设计规范中设计压力DP、MAOP、MOP的定义及关系,结合动态模拟分析及现场正常操作情况下实际运行压力波动情况,得出以下结论。

1)正常运行时,管道运行压力不应超过DP(对于旧管道,应做完整性管道评估,管道运行压力不应超过MAOP)。

2)天然气长输管道系统的超压通常是由于压缩机超压运行或压气站出站截断阀、下游阀室截断阀误关断,但压缩机未及时停机导致部分管路超压。ASME B31.8及ISO 13623均明确,在事故工况下,管道的瞬时运行压力不应超过110%MAOP(对于新管道,可认为MAOP=DP)。

3)考虑到现场实际运行压力的正常波动为0.1~0.2 MPa,在以往设计中,压缩机出口MOP与DP之间留有0.15 MPa的裕量较合理。

4)若要进一步缩小MOP与DP之间的裕量,一方面需要合理设计防喘保护系统、超压保护系统,保证其能充分发挥保护作用;另一方面需要在日常运行中做到精确控制,减小MOP的正常波动。同时,建议根据工程实际情况,运用事故工况下管道瞬时运行压力≤110%MAOP的限制条件反推MOP进行评估论证。